一种减震晶圆输送车的制作方法

1.本实用新型涉及半导体材料转运设备技术领域,更具体地说涉及一种减震晶圆输送车。

背景技术:

2.晶圆的原始材料是硅,而地壳表面有用之不竭的二氧化硅。二氧化硅矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,可以制成高纯度的多晶硅,其纯度高达99.999999999%。晶圆制造厂将多晶硅融解,再于融液里种入籽晶,然后将其慢慢拉出,以形成圆柱状的单晶硅晶棒,由于硅晶棒是由一颗晶面取向确定的籽晶在熔融态的硅原料中逐渐生成,此过程称为“长晶”。硅晶棒再经过切段,滚磨,切片,倒角,抛光,激光刻,包装后,即成为半导体电路工厂的基本原料——硅晶圆片,这就是“晶圆”。

3.在半导体生产工业中,需要将晶圆进行转运,而晶圆对冲击和振动较为敏感。如果振动和冲击失控,会导致晶圆出现裂纹、断裂等缺陷。因此,需要特别设计一辆具有高减震效果的手推车。同时,晶圆产品普遍偏重,运输过程中存在着安全和效率平衡的问题。目前市面上的晶圆运输车在保证操作安全前提的条件下,一次只能运输一片晶圆。

技术实现要素:

4.为了克服上述现有技术中存在的缺陷和不足,本实用新型提供了一种减震晶圆输送车,本实用新型的发明目的在于提供一种具有良好减震效果的手推车,以满足半导体生产工业中,对晶圆的转运,不会造成晶圆出现裂纹、断裂等情况。本实用新型的减震晶圆输送车,具有良好的减震效果,可以控制振动的最低水平,以保持高质量、完整的晶圆的转移。同时兼具良好的人机工程学设计,在保证操作安全的前提条件下可以一次运输六片晶圆,从而实现安全和高效的运输操作。

5.依照本实用新型的一种减震晶圆输送车,包括车体,所述车体底部的四角分别设置有车轮组件,其特征在于:所述车体上设置放置晶圆的晶圆盛放仓,所述晶圆盛放仓两侧设置有仓门;所述车轮组件与车体之间通过减震组件连接,所述减震组件包括四根与车体底部焊接一体的立柱,套设在立柱上的减震弹簧和将车轮组件固定连接在立柱上的螺帽;所述车轮组件包括安装座和车轮,所述安装座包括安装板和设置在安装板两侧的连接板,所述连接板相对设置在安装板两侧,连接板上端与安装板相连,两侧连接板的下端之间设置有转轴,所述车轮通过转轴安装在两侧连接板之间;所述安装板上开设有与四根立柱适配的通孔,四根立柱分别穿过安装板上的四个通孔,下端与螺帽螺纹连接,所述减震弹簧位于安装板与车体底部之间,且套设在立柱上。本申请设计了一具有良好减震效果的晶圆输送减震车,其减震效果是通过车轮组件与车体底部之间的减震组件实现的,减震组件中四根立柱为减震弹簧和车轮组件提供支撑和导向,当车体在输送过程中,车轮的振动会通过减震弹簧的吸收,使得车轮的振动不会传导到车体上,或者是较少一部分振动传递到车体上,可以将车体的振动控制在最低水平,保持高质量、完整的晶圆的转移。

6.根据本实用新型的一种实施方式,所述安装座的安装板和设置在安装板两侧的连接板一体成型,且安装座整体呈倒“u”型。安装板与连接板一体成型,一是方便加工,二是确保四个车轮组件型号的一致性,车轮的振动可以更加有效地被减震弹簧吸收。

7.根据本实用新型的一种实施方式,所述车轮包括轮毂和轮缘,所述轮缘采用橡胶材质制成。本申请的车轮本身具有一定的减震效果,橡胶材质的轮缘,也可以减少一部分振动。

8.所述车体上设置有上下两层晶圆盛放仓。

9.本申请设计了一种具有良好减震效果的晶圆输送车,其减震效果是通过车轮组件与车体底部之间的减震组件实现的,减震组件中四根立柱为减震弹簧和车轮组件提供支撑和导向,当车体在输送过程中,车轮的振动会通过减震弹簧的吸收,使得车轮的振动不会传导到车体上,或者是较少一部分振动传递到车体上,可以将车体的振动控制在最低水平,保持高质量、完整的晶圆的转移;安装板与连接板一体成型,一是方便加工,二是确保四个车轮组件型号的一致性,车轮的振动可以更加有效地被减震弹簧吸收;本申请的车轮本身具有一定的减震效果,橡胶材质的轮缘,也可以减少一部分振动。

附图说明

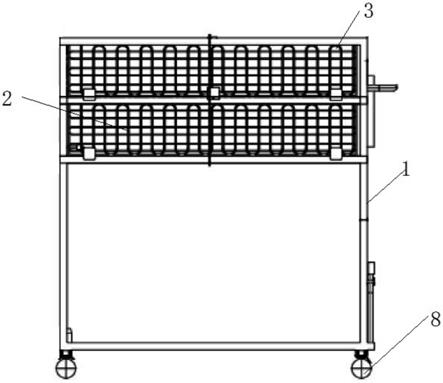

10.图1为本实用新型减震输送车的整体结构示意图;

11.图2为本实用新型减震输送车中车轮组件与减震组件的安装结构示意图;

12.附图标记:1、车体,2、晶圆盛放仓,3、仓门,4、立柱,5、螺帽,6、减震弹簧,7、安装座,8、车轮,9、安装板,10、连接板,11、转轴,12、轮毂,13、轮缘。

具体实施方式

13.下面结合说明书附图,对本实用新型的技术方案作出进一步详细地阐述。

14.实施例1

15.作为本实用新型一较佳实施例,参照说明书附图1和2,本实施例公开了:

16.一种减震晶圆输送车,包括车体1,所述车体1底部的四角分别设置有车轮组件,所述车体1上设置放置晶圆的晶圆盛放仓2,所述晶圆盛放仓2一侧设置有仓门3;所述车轮组件与车体1之间通过减震组件连接,所述减震组件包括四根与车体1底部焊接一体的立柱4,套设在立柱4上的减震弹簧6和将车轮组件固定连接在立柱4上的螺帽5;所述车轮组件包括安装座7和车轮8,所述安装座7包括安装板9和设置在安装板9两侧的连接板10,所述连接板10相对设置在安装板9两侧,连接板10上端与安装板9相连,两侧连接板10的下端之间设置有转轴11,所述车轮8通过转轴11安装在两侧连接板10之间;所述安装板9上开设有与四根立柱4适配的通孔,四根立柱4分别穿过安装板9上的四个通孔,下端与螺帽5螺纹连接,所述减震弹簧6位于安装板9与车体1底部之间,且套设在立柱4上。本申请设计了一具有良好减震效果的减震晶圆输送车,其减震效果是通过车轮组件与车体1底部之间的减震组件实现的,减震组件中四根立柱4为减震弹簧6和车轮组件提供支撑和导向,当车体1在输送过程中,通过减震弹簧6吸收车轮8的振动,使得车轮8的振动不会传导到车体1上,或者是较少一部分振动传递到车体1上,可以将车体1的振动控制在最低水平,保持高质量、完整的晶圆的转移。

17.实施例2

18.作为本实用新型又一较佳实施例,参照说明书附图1和2,本实施例公开了:

19.一种减震晶圆输送车,包括车体1,所述车体1底部的四角分别设置有车轮组件,所述车体1上设置放置晶圆的晶圆盛放仓2,所述晶圆盛放仓2一侧设置有仓门3;所述车轮组件与车体1之间通过减震组件连接,所述减震组件包括四根与车体1底部焊接一体的立柱4,套设在立柱4上的减震弹簧6和将车轮组件固定连接在立柱4上的螺帽5;所述车轮组件包括安装座7和车轮8,所述安装座7包括安装板9和设置在安装板9两侧的连接板10,所述连接板10相对设置在安装板9两侧,连接板10上端与安装板9相连,两侧连接板10的下端之间设置有转轴11,所述车轮8通过转轴11安装在两侧连接板10之间;所述安装板9上开设有与四根立柱4适配的通孔,四根立柱4分别穿过安装板9上的四个通孔,立柱4下端与螺帽5螺纹连接,所述减震弹簧6位于安装板9与车体1底部之间,且套设在立柱4上。所述安装座7的安装板9和设置在安装板9两侧的连接板10一体成型,且安装座7整体呈倒“u”型。安装板9与连接板10一体成型,一是方便加工,二是确保四个车轮组件型号的一致性,减震弹簧6可以更加有效地吸收车轮8的振动。

20.实施例3

21.作为本实用新型又一较佳实施例,参照说明书附图1和2,本实施例公开了:

22.一种减震晶圆输送车,包括车体1,所述车体1底部的四角分别设置有车轮组件,所述车体1上设置放置晶圆的晶圆盛放仓2,所述晶圆盛放仓2一侧设置有仓门3;所述车轮组件与车体1之间通过减震组件连接,所述减震组件包括四根与车体1底部焊接一体的立柱4,套设在立柱4上的减震弹簧6和将车轮组件固定连接在立柱4上的螺帽5;所述车轮组件包括安装座7和车轮8,所述安装座7包括安装板9和设置在安装板9两侧的连接板10,所述连接板10相对设置在安装板9两侧,连接板10上端与安装板9相连,两侧连接板10的下端之间设置有转轴11,所述车轮8通过转轴11安装在两侧连接板10之间;所述安装板9上开设有与四根立柱4适配的通孔,四根立柱4分别穿过安装板9上的四个通孔,立柱4下端与螺帽5螺纹连接,所述减震弹簧6位于安装板9与车体1底部之间,且套设在立柱4上。所述安装座7的安装板9和设置在安装板9两侧的连接板10为一体成型,且安装座7整体呈倒“u”型。根据本实用新型的一种实施方式,所述车轮8包括轮毂12和轮缘13,所述轮缘13采用橡胶材质制成。本申请的车轮8本身具有一定的减震效果,橡胶材质的轮缘13,也可以减少一部分振动。所述车体1上设置有上下两层晶圆盛放仓2。

23.上面结合附图阐述的具体实施方式描述了示例性实施例,但并不表示可以实现的或者落入权利要求书的保护范围的所有实施例。在整个本说明书中使用的术语“示例性”意味着“用作示例、实例或例示”,并不意味着比其它实施例“优选”或“具有优势”。出于提供对所描述技术的理解的目的,具体实施方式包括具体细节。然而,可以在没有这些具体细节的情况下实施这些技术。在一些实例中,为了避免对所描述的实施例的概念造成难以理解,公知的结构和装置以框图形式示出。

24.本公开内容的上述描述被提供来使得本领域任何普通技术人员能够实现或者使用本公开内容。对于本领域普通技术人员来说,对本公开内容进行的各种修改是显而易见的,并且,也可以在不脱离本公开内容的保护范围的情况下,将本文所定义的一般性原理应用于其它变型。因此,本公开内容并不限于本文所描述的示例和设计,而是与符合本文公开

的原理和新颖性特征的最广范围相一致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1