一种模块化可重构工装框架结构及重构方法与流程

1.本技术涉及飞机装配工装制造技术领域,特别是一种模块化可重构工装框架结构及重构方法。

背景技术:

2.工装框架是飞机各部件装配工装中必不可少的部分,据统计,90%以上的装配工装包含有独立的框架系统,它是各类工装定位器生根的基础,是飞机各部件装配准确度的重要保证。

3.传统的工装框架多采用整体焊接形式或者分块焊接组合的形式,制造周期长,占用资源多,在工装整体制造成本中占有很大的比重。而且,这类工装框架专用性强,重构能力差,只能用于具备独立功能的装配工装,重复利用时需进行大量的返修和补加工操作,耗费大量的人力和物力,利用价值极其有限。同时,这类工装对应的产品一旦停产,空置工装的存放又成难题,势必占用大量的厂房空间。

4.随着飞机多品种、小批量研制生产需求的日趋增多,以及单批次试验件装配件的不断出现,装配工装框架制造要求越来越高,制造周期越来越短,亟需一种模块化的、具备快速可重构能力的工装框架结构。

技术实现要素:

5.为了解决上述问题,缩短工装框架制造周期,减少工装框架制造成本,本技术提供了一种模块化可重构工装框架结构及重构方法。

6.一种模块化可重构工装框架结构,包括底盘模块、立柱模块、横梁模块、底盘连接器、梁柱连接器。底盘模块为矩形整体平面框架结构,上表面设有相同尺寸大小、等间距交错布置的十字形槽口矩阵和激光靶标座矩阵,十字形槽口中心为圆孔结构,底盘模块上表面平面度不大于0.2mm,十字形槽口位置精度不大于0.4mm,中心圆孔为h7精度,激光靶标座矩阵用于重构后工装定位器安装的激光测量基准坐标系的建系基准,底盘模块上方离散布置有多个立柱模块,立柱模块为柱式结构,其两端头设有立柱连接板,立柱模块底部的立柱连接板上设有与底盘模块上外形一致且间距相同的十字形槽口矩阵,立柱模块顶部的立柱连接板上设有与梁柱连接器连接的螺纹孔和销钉孔,立柱模块通过底盘连接器和十字形槽口与底盘模块连接固定,各立柱模块之间连接有横梁模块,横梁模块为单梁结构,其两端头设有横梁连接板,横梁连接板上设有与梁柱连接器连接的螺纹孔和销钉孔,横梁模块之间及横梁模块与立柱模块之间通过梁柱连接器连接固定,横梁模块在与横梁连接板连接处横梁的四个侧面上均开有矩形操作窗口。

7.底盘连接器包括十字头螺栓、膨胀套、弹簧垫圈和螺母,十字头螺栓同时穿过立柱模块与底盘模块上的十字形槽口,十字头螺栓的头部内端面与底盘模块上表面连接板背面贴合,膨胀套与十字头螺栓的螺杆套合,膨胀套外圆高低方向分别与立柱模块和底盘模块上的十字形槽口中心圆孔配合,膨胀套顺十字头螺栓的螺杆方向依次连接有弹簧垫圈和螺

母,拧紧螺母时膨胀套向外张开并与十字形槽口中心圆孔紧密贴合,使立柱模块和底盘模块连接可靠不窜动。

8.梁柱连接器包括正定位夹爪、反定位夹爪、x向楔形块、y向楔形块和紧定装置,正/反定位夹爪为相互啮合的带阶槽方形结构,正/反定位夹爪外侧端面上均设有分别与横梁模块和立柱模块连接的螺栓通过孔和销钉孔,正/反定位夹爪的啮合区周圈四个面设置有正、反楔形槽,通过在每两两楔形槽内连接的x/y向楔形块,连接紧固定正/反定位夹爪,正/反定位夹爪中间区域分别设置有同轴的与紧定装置配合使用的安装通孔,正定位夹爪靠近反定位夹爪一侧安装通孔处设置圆形避让槽,通过正定位夹爪上的安装通孔和避让槽连接固定紧定装置。

9.紧定装置包括带阶空心销、紧定销、滚珠和限位销,带阶空心销中间大圆部分与正定位夹爪安装通孔处的避让槽底面连接,带阶空心销一侧光杆部分与正定位夹爪安装通孔过盈配合,另一侧与反定位夹爪安装通孔孔间隙配合,紧定销套合于带阶空心销的内圆,两端头设置内六方槽,通过限位销和带阶空心销上反定位夹爪一侧靠近中间大圆处对称设置的两处长圆槽的限位作用,只能在带阶空心销内转动,紧定销和带阶空心销在与反定位夹爪安装通孔配合区域周向分别设置渐变槽和球窝结构,其内镶嵌滚珠,从紧定销两端头的内六方槽施加力矩旋动紧定销,将滚珠与反定位夹爪安装通孔内壁紧密压实。

10.使用该模块化可重构工装框架结构进行框架重构的方法,包含如下步骤:

11.1依据不同工装框架的布局需求,在底盘模块上增减立柱模块数量,利用底盘模块上的十字形槽口矩阵,通过底盘连接器将调整后的立柱模块与底盘模块连接固定;

12.2依据立柱模块间的位置关系,结合工装定位器的生根需求,选取一定系列尺寸的横梁模块,通过梁柱连接器将横梁模块之间及横梁模块与立柱模块连接固定;

13.3依据重构后工装的飞机坐标系,通过实测拟合激光靶标座位置,标定重构后的激光安装基准坐标系;

14.4对于重构需求超出标准底盘模块外廓尺寸的情形,采取将多个底盘模块拼接的方式进行工装框架的快速重构。

15.采用该可重构工装框架结构和重构方法,其优点有:

16.1)采用标准的底盘模块、立柱模块、横梁模块和通用连接器的方式,多个立柱模块和横梁模块可根据不同工装框架尺寸和形式与底盘模块一起,快速搭建出不同的工装框架结构。

17.2)采用配套的、外形一致的十字形槽口矩阵的连接形式,实现立柱模块在底盘模块上的任意位置重构,避免了框架重复利用时的返修和补加工操作,节约了成本,缩短了周期。

18.3)采用十字头螺栓和十字形槽口结构的连接形式,具备了单侧操作的能力。

19.4)减少了一架次使用的工装框架的数量,方便了对一次性工装的现场管理,

20.大幅提高了厂房的使用效率。

21.以下结合具体实施例附图对本技术做进一步详细描述:

附图说明

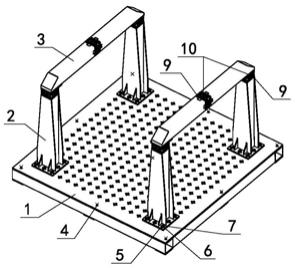

22.图1是可重构工装框架总体示意图。

23.图2是底盘模块示意图。

24.图3是底盘连接器示意图。

25.图4是十字头螺栓示意图。

26.图5是梁柱连接器示意图。

27.图6是正定位夹爪示意图。

28.图7是反定位夹爪示意图。

29.图8是紧定装置示意图。

30.图9是紧定销与限位销示意图。

31.图中编号说明:1.底盘模块;2.立柱模块;3.横梁模块;4.激光靶标座;5.十字头螺栓;6.弹簧垫圈;7.螺母;8.膨胀套;9.反定位夹爪;10.正定位夹爪;11.x向楔形块;12.y向楔形块;13.带阶空心销;14.紧定销;15.滚珠;16.限位销。

具体实施方式

32.参考附图1-9所示,一种模块化可重构工装框架结构,包括底盘模块1、立柱模块2、横梁模块3、底盘连接器、梁柱连接器。底盘模块1为矩形整体平面框架结构,上表面设有相同尺寸大小、等间距交错布置的十字形槽口矩阵和激光靶标座4矩阵,十字形槽口中心为圆孔结构,底盘模块1上表面平面度不大于0.2mm,十字形槽口位置精度不大于0.4mm,中心圆孔为h7精度,激光靶标座4矩阵用于重构后工装定位器安装的激光测量基准坐标系的建系基准,底盘模块1上方离散布置有多个立柱模块2,立柱模块2为柱式结构,其两端头设有立柱连接板,立柱模块2底部的立柱连接板上设有与底盘模块1上外形一致且间距相同的十字形槽口矩阵,立柱模块2顶部的立柱连接板上设有与梁柱连接器连接的螺纹孔和销钉孔,立柱模块2通过底盘连接器和十字形槽口与底盘模块1连接固定,各立柱模块2之间连接有横梁模块3,横梁模块3为单梁结构,其两端头设有横梁连接板,横梁连接板上设有与梁柱连接器连接的螺纹孔和销钉孔,横梁模块3之间及横梁模块3与立柱模块2之间通过梁柱连接器连接固定,横梁模块3在与横梁连接板连接处横梁的四个侧面上均开有矩形操作窗口。

33.底盘连接器包括十字头螺栓5、膨胀套8、弹簧垫圈6和螺母7,十字头螺栓5同时穿过立柱模块2与底盘模块1上的十字形槽口,十字头螺栓5的头部内端面与底盘模块1上表面连接板背面贴合,膨胀套8与十字头螺栓5的螺杆套合,膨胀套8外圆高低方向分别与立柱模块2和底盘模块1上的十字形槽口中心圆孔配合,膨胀套8顺十字头螺栓5的螺杆方向依次连接有弹簧垫圈6和螺母7,拧紧螺母7时膨胀套8向外张开并与十字形槽口中心圆孔紧密贴合,使立柱模块2和底盘模块1连接可靠不窜动。

34.梁柱连接器包括正定位夹爪10、反定位夹爪9、x向楔形块11、y向楔形块12和紧定装置,正定位夹爪10和反定位夹爪9为相互啮合的带阶槽方形结构正定位夹爪10和反定位夹爪9外侧端面上均设有分别与横梁模块3和立柱模块2连接的螺栓通过孔和销钉孔,正定位夹爪10和反定位夹爪9的啮合区周圈四个面设置有正、反楔形槽,通过在每两两楔形槽内连接的x向楔形块11和y向楔形块12,连接紧固定正定位夹爪10和反定位夹爪9,正定位夹爪10和反定位夹爪9中间区域分别设置有同轴的与紧定装置配合使用的安装通孔,正定位夹爪10靠近反定位夹爪9一侧安装通孔处设置圆形避让槽,通过正定位夹爪10上的安装通孔和避让槽连接固定紧定装置。

35.紧定装置包括带阶空心销13、紧定销14、滚珠15和限位销16,带阶空心销13中间大圆部分与正定位夹爪10安装通孔处的避让槽底面连接,带阶空心销13一侧光杆部分与正定位夹爪10安装通孔过盈配合,另一侧与反定位夹爪9安装通孔孔间隙配合,紧定销14套合于带阶空心销13的内圆,两端头设置内六方槽,通过限位销16和带阶空心销13上反定位夹爪9一侧靠近中间大圆处对称设置的两处长圆槽的限位作用,只能在带阶空心销13内转动,紧定销14和带阶空心销13在与反定位夹爪9安装通孔配合区域周向分别设置渐变槽和球窝结构,其内镶嵌滚珠15,从紧定销14两端头的内六方槽施加力矩旋动紧定销14,将滚珠15与反定位夹爪9安装通孔内壁紧密压实。

36.使用该模块化可重构工装框架结构进行框架重构的方法,包含如下步骤:

37.1依据不同工装框架的布局需求,在底盘模块1上增减立柱模块2数量,利用底盘模块1上的十字形槽口矩阵,通过底盘连接器将调整后的立柱模块2与底盘模块1连接固定;

38.2依据立柱模块2间的位置关系,结合工装定位器的生根需求,选取一定系列尺寸的横梁模块3,通过梁柱连接器将横梁模块3之间及横梁模块3与立柱模块2连接固定;

39.3依据重构后工装的飞机坐标系,通过实测拟合激光靶标座位置,标定重构后的激光安装基准坐标系;

40.4对于重构需求超出标准底盘模块外廓尺寸的情形,采取将多个底盘模块1拼接的方式进行工装框架的快速重构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1