一种具有钢带自动张紧和平整功能的造粒物料冷却输送机的制作方法

本发明涉及物料冷却输送机械,特别是一种具有钢带自动张紧和平整功能、有助于确保钢带可靠运行的造粒物料冷却输送机。

背景技术:

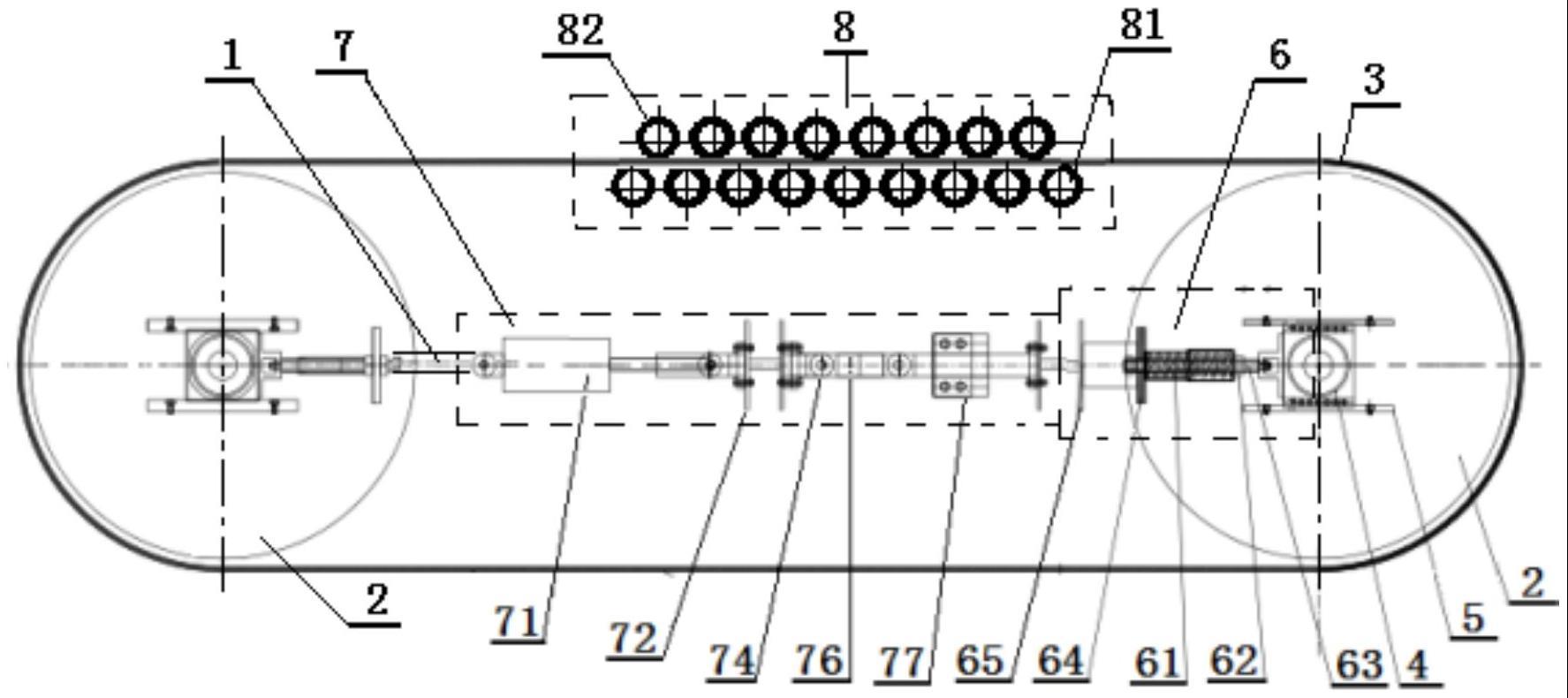

1、在石化炼油、石油化工行业生产过程中均会产生的大量高温液态熔融物料产品,例如:温达135℃左右的熔融液态硫磺,温达210℃左右的熔融液态石油树脂和酚醛树脂,以及温达58℃左右的熔融液态石蜡和52℃左右的橡胶助剂等物料产品,这些物料产品均需冷却成型为便于包装、储存和运输的固态物料产品才能变废为宝、加以利用。目前,这类产品的冷却成型均由钢带式物料冷却输送机来完成。钢带在其中除了起将物料从输送机一端运送到另一端的作用外,还兼负有将高温熔融液态产品冷却成型为温度相对较低的固态物料产品的任务。所以,钢带的工作稳定性、连续可靠的工作寿命及表面形态状况,均与造粒系统的生产效率、成型产品的质量、日常维护保养的工作量及生产成本均密切相关,而闭环钢带在转鼓上保持恒定的张紧力、钢带表面的良好平整度及整洁度,均是确保钢带式物料冷却输送机实现连续且稳定可靠运行和确保成型产品质量的基本保障。然而,由于钢带在长期经受频繁热胀冷缩循环的工作过程中产生的负荷疲劳不仅会引发一定的钢带长度变化、及表面光洁度和平整度影响,导致钢带塑性变形、表面凹凸不平和张紧力变化,从而影响物料冷却输送机的正常运行和成型产品的质量。为此,在目前的造粒系统物料冷却输送机上普遍配设有具有按需调节控制功能的张紧力手动调节机构,其基本结构如图1所示,物料冷却输送机主体包括机架1、转鼓2、钢带3、转鼓轴承座4、轴承座导轨5,及分别设置在转鼓主轴两端转鼓轴承座4和机架1相应侧框边之间、包含有弹簧单元61、压紧螺母62、螺纹丝杆63、压板64和两端与上下压板64装配相连移动支梁65的张紧力手动调节机构6,其中:所述的弹簧单元61由固设在螺纹丝杆63一个顶端上的压板64和旋设在中间杆体上的压紧螺母62限位、套设在螺纹丝杆63上,螺纹丝杆63的另一个顶端与所述转鼓轴承座4相顶持接触。工作时,操作人员可根据钢带的张力情况按需手动调整压紧螺母62的位置、改变弹簧单元61的压缩量和弹力、并弹力驱使改变螺纹丝杆63对转鼓轴承座4的顶推力,使转鼓轴承座4受驱在轴承座导轨5上左右移位,从而改变左右转鼓的轴心间距,实现对套设在左右转鼓上钢带的张紧力调节控制,有一定实用性。但是在实践中发现,由于弹簧单元在任何限位情况下产生的弹力是非恒定的,故经调整后产生的钢带张紧力也是非恒定的,仅是局限于额定的设计范围内而已,所以,当钢带因热胀冷缩而发生长度变长或缩短时,虽然螺纹丝杆与转鼓轴承座之间的顶推力会随之相应变小或变大,也会相应地驱使弹簧单元的压缩量和弹力随之变小或增大,但当钢带很长,例如86米,钢带作业时承受的温差过大,例如承载物料温度需从200℃冷却到30℃时,钢带长度的伸缩量变化往往会很大,如果不进行人工按需再次调整、仅靠弹簧弹力的话,所起作用不大,仍会发生钢带或因张紧力过小而松动、打滑,甚至弯曲、折皱,或因张紧力过大而导致钢带塑性变形、甚至损坏,这不仅会损失一条价值几十万、甚至上百万的钢带,而且还会影响物料冷却输送机的正常运行和产品的成型质量,增加了系统停机维护保养的频率、工作量和经济投入,也导致影响了自动化造粒系统的整体生产效率和产品合格率。所以,总体上存在结构欠科学合理、对处于恶劣工况中作业、容易变形,又肩负重任的关键部件---钢带缺乏有效保障设施,导致钢带不能确保正常工作寿命,不能以恒定的张紧力、良好的表面光洁度和平整度参与作业,从而影响物料冷却输送机的工作稳定性、日常维护保养工作量和使用成本,很难满足自动化造粒系统连续、稳定和高效、低成本使用要求,从经济性和实用性角度考虑,均欠理想,目前已成为困扰业界、亟待解决的一大难题,有必要从结构入手加以创新开拓,使之满足自动化造粒流水作业系统稳定高效、高质量和低成本使用要求。

技术实现思路

1、本发明的目的是要克服现有钢带冷却输送机所存的不足,提供一种具有钢带自动张紧和平整功能、能满足自动化造粒流水作业系统使用要求的物料冷却输送机。

2、本发明具有钢带自动张紧和平整功能的造粒物料冷却输送机主体包括机架、转鼓、钢带、转鼓轴承座、轴承座导轨、及分别设置在转鼓轴左右两端上的转鼓轴承座和机架相应侧框边之间、包含有弹簧单元、压紧螺母、螺纹丝杆、压板和装配互连设置在两侧压板之间的移动支梁的张紧力手动调节机构,其特征在于还包括包含有气压缸或液压缸、顶杆、固定支梁、转轴、转轴支座、推杆、推杆限位座及推杆顶座的张紧力自动调节机构,和包含有一组上托辊轴和一组下压辊轴的钢带自动平整机构,其中:

3、所述的气压缸或液压缸固定设置在机架的侧边框上,上设有能输出提供恒定推力的活塞杆;

4、所述的顶杆主体呈“z”形长条状,包含有中间杆体、其一个顶端上单向固设有对接轴装座的受驱端、其另一个顶端上反向固设有转轴安装座的支承端,在所述中间杆体相应于转鼓中心位的近中间杆体上垂直固设有与所述支承端同向的所述推杆;

5、所述的固定支梁主体呈直条状,固定跨设在上设有所述转鼓轴承座的机架的左右侧框边之间,在其与转鼓中心相对应的梁体上固设有所述的推杆限位座,在与所述的弯折状支承端上的转轴安装座相对应的梁体上固设有所述的转轴支座;

6、所述的推杆顶座固设在与转鼓中心相对应的所述移动支梁上;

7、所述的一组上托辊轴由n根直径为150-250毫米的金属杆充任,紧贴限位活动设置在回程钢带的下表面上;

8、所述的一组下压辊轴由n-1根直径为150-250毫米的金属杆充任,紧贴限位活动设置在回程钢带的上表面上;

9、所述的一组上托辊轴和一组下压辊轴中的各辊轴互相对应错位、间隔设置在回程钢带的上下两侧;

10、所述的一组上托辊轴和一组下压辊轴组内各辊轴间的设置间距小于辊轴的直径:

11、此外,所述的辊轴直径以200毫米为优选。

12、在装配状态下,所述顶杆的受驱端通过对接轴装座与气压缸或液压缸上的活塞杆顶端轴装相连,支承端通过转轴安装座与固定支梁上的转轴支座由转轴轴装相连;所述推杆由固定支梁上的推杆限位座和移动支梁上的推杆顶座限位、垂直固定设置在移动支梁和顶杆之间;所述的钢带自动平整机构中的一组上托辊轴和一组下压辊轴中的辊轴上下对应错位、紧贴设置在回程钢带的上下两侧;

13、工作时,气压缸或液压缸通过活塞杆向顶杆受驱端提供恒定推力,作用在顶杆上,顶杆以转轴为支点,将由气压缸或液压缸输出的恒定推力转换成更大的推力作用在推杆上,推杆在推杆限位座和推杆顶座的共同限位下对移动支梁产生一个较大推力,并通过两侧压板驱使与之相连的螺纹丝杆顶推转鼓轴承座沿轴承座导轨向前移动,自动调整左右转鼓间的间距,使钢带以恒定的张紧力贴设在左右转鼓上,由于驱使左右转鼓间间距变化的力来源于气压缸或液压缸输出的持续恒定推力,故由左右转鼓间的间距确定的钢带张紧力也是恒定的,当钢带受热胀冷缩影响引发长度变长或变短、引发张紧力变化时,气压缸或液压缸会据况自动调整活塞杆的伸长或缩短来确保施加给钢带的张紧力保持恒定,由此实现钢带张紧力的自动调节,使之免受钢带冷热长度变化的影响;对于钢带在运输高温熔融物料、逐渐冷却的工作过程中,由热胀冷缩、或各处受热不均等原因而不可避免产生的表面凹凸、弯曲或不平整情况,则由钢带自动平整机构中紧贴其回程途中上下表面的辊轴的下托、上压的频繁碾压下自动整形成为能确保自身可靠工作寿命和造粒产品质量的厚薄均匀、表面平整光洁的优质钢带。

14、基于上述构思的本发明具有钢带自动张紧和平整功能的造粒物料冷却输送机,由于在现有上设有张紧力手动调节机构的基础上增加设置了具有按需自动调节、能确保钢带张力维持于理想恒定状态的张紧力自动调节机构,及能确保钢带正常运行和确保良好造粒质量的钢带自动平整机构,使物料冷却输送机在初始调机时借助张紧力手动调节机构将钢带张紧力调节于满足确保物料冷却输送机正常运行状态要求范围内,尔后由张紧力自动调节机构进行全程随机调控,使钢带张紧力恒定于能确保物料冷却输送机连续、稳定可靠地安全运行状态,并由钢带自动平整机构对工作后的回程钢带进行及时平整修复,确保钢带厚薄均匀、保持良好的表面平整和光洁度,确保物料冷却输送机的正常运行和造粒成型产品的质量,有效克服了现有技术中所存在需要人工时刻关注、经常需要频繁实时调节,日常维护保养工作量大和使用成本高和存在资源浪费等弊端,本方案结构简单且科学合理,工作稳定可靠且日常维护保养工作量小,又避免了钢带的频繁更新,能充分满足自动化流水作业系统的连续、高效和低成本运行和产品质量稳定的使用要求,切实解决了业界所面临的一大难题,是本技术领域中一大创新和理想更新换代产品,有很强的实用性和可贵的市场应用前景。

- 还没有人留言评论。精彩留言会获得点赞!