一种发声装置的振膜及其制备方法、发声装置与流程

[0001]

本发明涉及声学产品领域,特别涉及一种发声装置的振膜及其制备方法、发声装置。

背景技术:

[0002]

随着电子信息技术的快速发展,越来越多的发声装置应用于各类电子产品上,尤其是广为人们应用的移动通讯设备,人们不但关心其微型化、多功能,更要求其语音效果高质量、无失真。而振膜作为发声装置的核心部件,其设计的好坏直接影响着声学器件的性能。

[0003]

现有发声装置中,相较于多层复合结构振膜,单层硫化橡胶振膜生产工艺简单,综合性能好,正在流行起来;而单层乙丙橡胶振膜因为质轻,回弹性优,耐热性好等特点,成为振膜发展的一个热点方向。

[0004]

但本申请的发明人在实现本申请实施例的过程中,发现上述技术至少存在如下技术问题:(1)单层乙丙橡胶振膜在成型过程中易同模头粘合,导致振膜脱模困难,造成振膜产品翘曲变形,影响产品的良率;(2)单层乙丙橡胶振膜的灵敏度受到限制。

技术实现要素:

[0005]

为了弥补已有技术的缺陷,本发明的主要目的是提出一种发声装置的振膜及其制备方法、发声装置,改善单层乙丙橡胶振膜在成型过程中脱模困难的问题,减小振膜产品翘曲变形,同时,有效提高振膜灵敏度。

[0006]

为本发明所要解决的技术问题通过以下技术方案予以实现:

[0007]

本发明的第一方面,提供了一种发声装置的振膜的制备方法,包括如下步骤:

[0008]

将乙丙橡胶层和工程塑料层复合在一起,形成复合膜;

[0009]

对所述复合膜进行气压成型处理,且在所述气压成型中,所述工程塑料层贴合在模头上。

[0010]

进一步地,所述乙丙橡胶层采用二元乙丙橡胶或三元乙丙橡胶制成;所述二元乙丙橡胶采用两种单体聚合形成,两种单体分别为乙烯单体和丙烯单体;所述三元乙丙橡胶采用三种单体聚合形成,三种单体分别为乙烯单体、丙烯单体和非共轭二烯烃单体。

[0011]

进一步地,所述乙丙橡胶层通过压延工艺或者涂布工艺形成;所述工程塑料层的表面经过表面活化处理。

[0012]

进一步地,所述乙丙橡胶层和工程塑料层通过胶层复合在一起,或者,所述乙丙橡胶层和工程塑料层通过热贴合复合在一起。

[0013]

进一步地,所述的乙丙橡胶直接涂布在工程塑料层表面,干燥后复合在一起,形成复合膜。

[0014]

进一步地,所述乙丙橡胶层的厚度为5μm-100μm。

[0015]

进一步地,所述乙丙橡胶层的硬度为20-95a。

[0016]

进一步地,所述工程塑料层的材料选用聚酰胺,聚碳酸酯、聚甲醛、聚对苯二甲酸乙二醇酯,聚对苯二甲酸丁二醇酯、聚芳砜、聚醚砜、聚酰亚胺、聚苯硫醚、聚芳酯、聚苯酯、聚芳醚酮、聚醚醚酮中的至少一种。

[0017]

进一步地,所述工程塑料层的厚度为1μm-30μm。

[0018]

进一步地,所述振膜包括两层工程塑料层和一层乙丙橡胶层,两层所述工程塑料层分别设于所述乙丙橡胶层的两表面。

[0019]

进一步地,所述振膜还包括热塑性弹性体层,所述热塑性弹性体层为所述振膜的其中一个表层,且所述热塑性弹性体层与所述乙丙橡胶层连接。

[0020]

进一步地,所述热塑性弹性体层的材料选用聚酯类热塑性弹性体、聚氨酯类热塑性弹性体、聚酰胺类热塑性弹性体、聚苯乙烯类热塑性弹性体、聚烯烃类热塑性弹性体、动态硫化橡胶/热塑性塑料共混物型热塑性弹性体中的至少一种。

[0021]

进一步地,所述热塑性弹性体层的厚度为5μm-100μm。

[0022]

根据本发明的另一方面,提供了一种发声装置的振膜,其由上述制备方法制备得到。

[0023]

根据本发明的另一方面,提供了一种发声装置,包括上述振膜。

[0024]

本发明具有如下有益效果:

[0025]

本发明中,所述振膜将乙丙橡胶层与工程塑料层进行复合,形成复合结构,发明人意外发现,该复合结构产生功能互补、协同增效,取得了预料不到的技术效果,有效提高了灵敏度;并且所述振膜采用气压成型的方式制备而成,且在所述气压成型中,所述工程塑料层贴合在模头上,所述橡胶层置于所述工程塑料层上,通过上述设置改善了单层乙丙橡胶振膜在成型过程中脱模困难的问题,减小振膜产品翘曲变形,保证振膜的外形尺寸满足设计和使用要求。

附图说明

[0026]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

[0027]

图1为本发明振膜实施例1的结构示意图;

[0028]

图2为本发明振膜实施例2的结构示意图;

[0029]

图3为本发明振膜实施例3的结构示意图;

[0030]

图4为本发明实施例1和对比例1中振膜的fr曲线。

具体实施方式

[0031]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0032]

如无特殊说明,本说明书中的术语的含义与本领域技术人员一般理解的含义相同,但如有冲突,则以本说明书中的定义为准。

[0033]

本文中“包括”、“包含”、“含”、“含有”、“具有”或其它变体意在涵盖非封闭式包括,

这些术语之间不作区分。术语“包含”是指可加入不影响最终结果的其它步骤和成分。术语“包含”还包括术语“由

…

组成”和“基本上由

…

组成”。本发明的组合物和方法/工艺包含、由其组成和基本上由本文描述的必要元素和限制项以及本文描述的任一的附加的或任选的成分、组分、步骤或限制项组成。

[0034]

在说明书和权利要求书中使用的涉及组分量、工艺条件等的所有数值或表述在所有情形中均应理解被“约”修饰。涉及相同组分或性质的所有范围均包括端点,该端点可独立地组合。由于这些范围是连续的,因此它们包括在最小值与最大值之间的每一数值。还应理解的是,本申请引用的任何数值范围预期包括该范围内的所有子范围。

[0035]

正如背景技术所描述的,现有技术的发声装置的振膜大多采用单层乙丙橡胶振膜,这种单层乙丙橡胶振膜存在脱模困难的问题,在脱模过程中,造成振膜产品翘曲变形,影响产品的良率,且振膜的灵敏度下降,但这一问题并不为人所注意。为了解决上述技术问题,本发明提供了一种发声装置的振膜及其制备方法、发声装置。

[0036]

第一方面,提供了一种发声装置的振膜的制备方法,包括如下步骤:

[0037]

将乙丙橡胶层和工程塑料层复合在一起,形成复合膜;

[0038]

对所述复合膜进行气压成型处理,且在所述气压成型中,所述工程塑料层贴合在模头上。

[0039]

本申请实施例中,所述乙丙橡胶层采用二元乙丙橡胶或三元乙丙橡胶制成。

[0040]

所述二元乙丙橡胶采用两种单体聚合形成,两种单体分别为乙烯单体和丙烯单体;所述二元乙丙橡胶的分子结构式可以呈如下所示:

[0041][0042]

其中m、n为自然数。

[0043]

所述三元乙丙橡胶采用三种单体聚合形成,三种单体分别为乙烯单体、丙烯单体和非共轭二烯烃单体;所述非共轭二烯烃单体采用亚乙基降冰片烯(enb)、双环戊二烯(dcpd)、1,4-己二烯(hd)中的至少一种。

[0044]

具体地,所述非共轭二烯烃单体采用亚乙基降冰片烯(enb)时,所述三元乙丙橡胶的分子结构式可以呈如下所示:

[0045][0046]

其中x、y为自然数。

[0047]

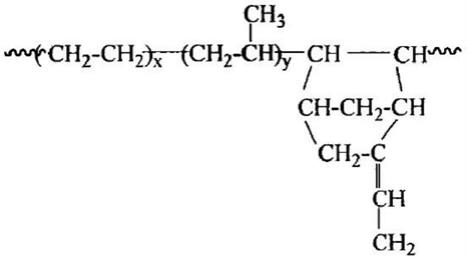

所述非共轭二烯烃单体采用双环戊二烯(dcpd)时,所述三元乙丙橡胶的分子结构式可以呈如下所示:

[0048][0049]

其中x、y为自然数。

[0050]

所述非共轭二烯烃单体采用1,4-己二烯(hd)时,所述三元乙丙橡胶的分子结构式可以呈如下所示:

[0051][0052]

其中x、y为自然数。

[0053]

从上述的分子结构式中可以看出:乙烯单体和丙烯单体为二元乙丙橡胶和三元乙丙橡胶分子链中的主链,主链由结构稳定的烃类组成,且为稳定的碳-碳键,所以二元乙丙橡胶和三元乙丙橡胶具有良好的耐高温性能及较好的耐热氧老化性能。同时因为三元乙丙橡胶分子内部无极性取代基,分子内聚能较低,所以分子链较柔顺,材料本身具有良好的弹性,制成振膜可保证振膜具有良好的抗变形能力且具备优异的抗疲劳特性。同时振膜长期高温环境中振动,不仅能保持优异的弹性,还具有优异的抗疲劳特性,因而具有优良的可靠性。

[0054]

本发明中,所述振膜将乙丙橡胶层与工程塑料层进行复合,形成复合结构,发明人意外发现,该复合结构产生功能互补、协同增效,取得了预料不到的技术效果,又有效提高了灵敏度;并且所述振膜采用气压成型的方式制备而成,且在所述气压成型中,所述工程塑料层贴合在模头上,所述橡胶层置于所述工程塑料层上,通过上述设置改善了单层乙丙橡胶振膜在成型过程中脱模困难的问题,减小振膜产品翘曲变形,保证振膜的外形尺寸满足设计和使用要求。

[0055]

本申请实施例中,所述二元乙丙橡胶或三元乙丙橡胶还包括助剂,所述助剂包括硫化剂、填料以及其它助剂。

[0056]

本申请实施例中,对所述硫化剂的种类没有特别限制,以本领域技术人员熟知的常用硫化剂种类即可,作为举例,所述硫化剂包括硫磺型硫化剂、过氧化物类硫化剂、反应性树脂硫化剂中的至少一种。

[0057]

所述硫化剂为硫磺型硫化剂时,所述硫磺型硫化剂的含量为所述二元乙丙橡胶或三元乙丙橡胶总量的1%-4.5%,例如1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%以及它们之间的任意值。所述硫化剂为过氧化物类硫化剂时,所述过氧化物类硫化剂的含量为所述二元乙丙橡胶或三元乙丙橡胶总量的1%-8%,例如1%、2%、3%、4%、5%、6%、7%、8%

以及它们之间的任意值。所述硫化剂为反应性树脂硫化剂时,所述反应性树脂硫化剂的含量为所二元乙丙橡胶或三元乙丙橡胶总量的2%-20%,例如2%、4%、5%、8%、10%、15%、18%、20%以及它们之间的任意值。

[0058]

本发明中根据硫化剂的类型确定硫化剂的用量,发明人在研究中发现,硫化剂的用量过小,硫化效率低,硫化时间长,交联度小,乙丙橡胶层的压缩永久变形量大,产品大振幅振动过程中易变形失效;硫化剂的用量过大,易造成交联度大,断裂伸长率减小,低温可靠性过程中易破膜失效。

[0059]

所述过氧化物类硫化剂可以采用过氧化二异丙基苯、1,3-双(叔丁基过氧基二异丙基)苯、1,4-双(叔丁基过氧基二异丙基)苯、2,5-二甲基-2,5-(二叔丁过氧基)乙烷、4,4

’-

双(叔丁过氧基)戊酸正丁酯中的至少一种;所述反应性树脂硫化剂可以采用反应性酚醛树脂。

[0060]

所述填料的含量为所述二元乙丙橡胶或三元乙丙橡胶总量总量的1%-150%。若所述填料的含量低于1%,乙丙橡胶层的模量小,高温成型过程中乙丙橡胶层易出现不均匀拉伸,造成振膜厚度均匀性差;若所述填料的含量高于150%,乙丙橡胶膜模量高,断裂伸长率低,低温可靠性验证中易破膜失效。

[0061]

所述填料可以采用无定型炭、硅酸盐、碳酸盐、硫酸盐、金属氧化物中的至少一种。

[0062]

其他助剂包括防老剂、硫化助剂、和软化剂。所述其他助剂的含量为所述二元乙丙橡胶或三元乙丙橡胶总量总量的1%-15%,例如1%、2%、5%、8%、10%、12%、15%以及它们之间的任意值。若所述其他助剂的含量低于1%,乙丙橡胶层的老化性能差,使用寿命短;若所述其他助剂的含量高于15%,助剂易析出,造成振膜粘接隐患。

[0063]

本申请实施例中,对所述防老剂的种类没有特别限制,以本领域技术人员熟知的常用防老剂种类即可,作为举例,所述防老剂可以包括防老剂n-445、防老剂246、防老剂4010、防老剂sp、防老剂rd、防老剂oda、防老剂od以及防老剂wh-02中的至少一种。

[0064]

本申请实施例中,对所述硫化助剂的种类没有特别限制,以本领域技术人员熟知的常用硫化助剂种类即可,作为举例,所述的硫化助剂为2-硫醇基苯并噻唑、二硫化二苯并噻唑、n-环己基-2-苯并噻唑次磺酰胺、四甲基二硫化秋兰姆、四硫化双1,5亚戊基秋兰姆、二乙基二硫代氨基甲酸锌、二丁基二硫代氨基甲酸锌和二苯胍中的至少一种。

[0065]

本申请实施例中,对所述软化剂的种类没有特别限制,以本领域技术人员熟知的常用软化剂种类即可,作为举例,所述的软化剂为石蜡油、环烷油、植物油中的至少一种。

[0066]

本申请实施例中,所述乙丙橡胶层通过压延工艺或者涂布工艺形成。具体来说,所述乙丙橡胶层是将二元乙丙橡胶或三元乙丙橡胶同助剂混合,采用压延工艺或者涂布工艺成膜。

[0067]

本申请实施例中,在复合前,所述工程塑料层的表面经过表面活化处理。所述工程塑料层的表面经过表面活化处理,乙丙橡胶层能够更好地附着于工程塑料层的表面。

[0068]

本申请实施例中对所述表面活化处理的具体过程不作特别限定,可以采用本领域技术人员所熟知的各种表面活化方法,作为举例,如等离子表面活化处理。

[0069]

本申请实施例中,所述乙丙橡胶层和工程塑料层可以通过胶层复合在一起;所述乙丙橡胶层和工程塑料层还可以通过热贴合复合在一起;所述乙丙橡胶还可以直接涂布在工程塑料层表面,干燥后复合在一起,形成复合膜。可以理解,所述复合的方法包括但不限

于上述列举的复合方法,也可以是其他未列举在本实施例中的但被本领域技术人员所熟知的其他复合方法。

[0070]

在气压成型中,只有一个气压成型模具,即模头。该模头设置成与振膜的结构相对应的形状。例如,振膜为折环振膜。模头在与折环振膜的内连接部和外连接部相对应的部位均呈平面,在与折环部相对应的部位形成横截面为半圆形的环状凸起。

[0071]

在气压成型时,具体地,首先,将复合膜置于模头上,使所述复合膜中的工程塑料层贴合在模头上,所述乙丙橡胶层位于所述工程塑料层远离所述模头一侧;

[0072]

然后,将模头置于密闭的腔体中,向密闭的腔体中充气,例如空气、氮气等,并加热,以进行高温、高压成型。

[0073]

本申请实施例中,所述振膜采用气压成型的方式制备而成,且在所述气压成型中,所述工程塑料层贴合在模头上,通过上述设置改善了振膜在成型过程中脱模困难的问题,减小振膜脱模时的翘曲变形,保证振膜的外形尺寸满足设计和使用要求。

[0074]

本申请实施例中,所述乙丙橡胶层的厚度为5μm-100μm,例如5μm、10μm、15μm、30μm、50μm、60μm、80μm、90μm、100μm以及它们之间的任意值。

[0075]

本发明经过反复研究发现,所述乙丙橡胶层的厚度对振膜的性能有着重要的影响,通过控制所述橡胶层的厚度在5μm-100μm这一特定的范围,该振膜具有较好的阻尼性能,且灵敏度高。

[0076]

本申请实施例中,所述乙丙橡胶层的硬度为20-95a。

[0077]

工程塑料是指一类可以用作工程结构件的塑料,相对于通用塑料具有优良的机械性能和良好的尺寸稳定性,它能在较宽的温度范围内承受机械应力,能在较为苛刻的物理环境中使用。工程塑料拉伸强度通常在50mpa以上,弯曲模量通常在2gpa以上。

[0078]

本申请实施例中,对所述工程塑料层的材料没有特别限制,以本领域技术人员熟知的常用工程塑料即可,作为举例,所述工程塑料层的材料选用聚酰胺,聚碳酸酯、聚甲醛、聚对苯二甲酸乙二醇酯,聚对苯二甲酸丁二醇酯、聚芳砜、聚醚砜、聚酰亚胺、聚苯硫醚、聚芳酯、聚苯酯、聚芳醚酮、聚醚醚酮中的至少一种。

[0079]

本申请实施例中,所述工程塑料层的厚度为1μm-30μm,例如1μm、5μm、8μm、10μm、12μm、15μm、18μm、20μm、25μm、30μm以及它们之间的任意值。若所述工程塑料层的厚度小于1μm,材料的加工难度高,膜厚度难以保证;若所述工程塑料层的厚度大于30μm,造成复合膜整体模量,产品f0高,产品的低频性能差。

[0080]

本申请实施例中,所述振膜可为2层、3层或多层结构,其中,至少有一层为乙丙橡胶层,至少有一层为工程塑料层,本领域技术人员可以根据实际需要选择更优的层数。

[0081]

具体的,本申请一个实施例中,所述振膜为2层结构,所述振膜由一层乙丙橡胶层和一层工程塑料层组成。

[0082]

本申请另一个实施例中,所述振膜为3层结构,所述振膜包括一层乙丙橡胶层和两层工程塑料层,其中,所述工程塑料层分别设置于所述乙丙橡胶层的上下表面。

[0083]

两层工程塑料层的厚度可以相同或不同。

[0084]

本申请另一个实施例中,所述振膜还可以包括热塑性弹性体层,所述热塑性弹性体层为所述振膜的其中一个表层,且所述热塑性弹性体层与所述橡胶层连接。

[0085]

本申请实施例中,所述热塑性弹性体层的材料选用聚酯类热塑性弹性体、聚氨酯

类热塑性弹性体、聚酰胺类热塑性弹性体、聚苯乙烯类热塑性弹性体、聚烯烃类热塑性弹性体、动态硫化橡胶/热塑性塑料共混物型热塑性弹性体中的至少一种。

[0086]

本申请实施例中,所述热塑性弹性体层的厚度为5μm-100μm,例如5μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm以及它们之间的任意值。若所述热塑性弹性体层的厚度小于5μm,膜的加工难度高,产品厚度精度难以保证;若所述热塑性弹性体层的厚度大于100μm,复合膜的模量高,产品质量大,从而产品的f0高,灵敏度低。

[0087]

第二方面,提供了一种发声装置的振膜,其由第一方面的制备方法制备得到。

[0088]

第三方面,提供了一种发声装置,包括发声装置主体和第一方面中的振膜,所述振膜设置在所述发声装置主体上,所述振膜被配置为能振动发声。

[0089]

为了更好的理解上述技术方案,下面将结合具体的实施例对上述技术方案进行详细的说明,实施例仅是本发明的优选实施方式,不是对本发明的限定。

[0090]

实施例1

[0091]

如图1所示,一种发声装置的振膜,包括依次层叠的工程塑料层101和乙丙橡胶层102。

[0092]

所述振膜的制备方法包括如下步骤:

[0093]

s1.将乙丙橡胶层102和工程塑料层101通过热贴合复合在一起,形成复合膜;其中,所述乙丙橡胶层102采用三元乙丙橡胶制成;所述三元乙丙橡胶采用三种单体聚合形成,三种单体分别为乙烯单体、丙烯单体和非共轭二烯烃单体,所述非共轭二烯烃单体采用亚乙基降冰片烯(enb);所述乙丙橡胶层102通过压延工艺形成;所述工程塑料层101的表面在复合前经过表面活化处理;

[0094]

s2.对所述复合膜进行气压成型处理,且在所述气压成型中,所述工程塑料层101贴合在模头上,所述乙丙橡胶层102位于所述工程塑料层101远离所述模头一侧。

[0095]

所述乙丙橡胶层102的厚度为100μm;所述乙丙橡胶层102的硬度为60a。

[0096]

所述工程塑料层101的材料选用聚醚醚酮。

[0097]

所述工程塑料层101的厚度为5μm。

[0098]

实施例2

[0099]

如图2所示,一种发声装置的振膜,包括依次层叠的第一工程塑料层201、乙丙橡胶层202和第二工程塑料层203。

[0100]

所述振膜的制备方法包括如下步骤:

[0101]

s1.将第一工程塑料层201、乙丙橡胶层202和第二工程塑料层203通过热贴合复合在一起,形成复合膜;其中,所述乙丙橡胶层202采用三元乙丙橡胶制成;所述三元乙丙橡胶采用三种单体聚合形成,三种单体分别为乙烯单体、丙烯单体和非共轭二烯烃单体,所述非共轭二烯烃单体采用双环戊二烯(dcpd);所述乙丙橡胶层202通过涂布工艺形成;所述第一工程塑料层201和第二工程塑料层203的表面在复合前经过表面活化处理;

[0102]

s2.对所述复合膜进行气压成型处理,且在所述气压成型中,所述第一工程塑料层201贴合在模头上。

[0103]

所述乙丙橡胶层202的厚度为45μm;所述橡胶层202的硬度为20a。

[0104]

所述第一工程塑料层201的材料选用聚醚醚酮,所述第二工程塑料层203的材料选用聚对苯二甲酸丁二醇酯。

[0105]

所述第一工程塑料层201的厚度为3μm;所述第二工程塑料层203的厚度为3μm。

[0106]

实施例3

[0107]

如图3所示,一种发声装置的振膜,包括依次层叠的工程塑料层301、乙丙橡胶层302和热塑性弹性体层303。

[0108]

所述振膜的制备方法包括如下步骤:

[0109]

s1.将工程塑料层301、乙丙橡胶层302和热塑性弹性体层303通过胶层复合在一起,形成复合膜;其中,所述乙丙橡胶层302采用二元乙丙橡胶制成;所述二元乙丙橡胶采用两种单体聚合形成,两种单体分别为乙烯单体和丙烯单体;所述乙丙橡胶层302通过涂布工艺形成;

[0110]

s2.对所述复合膜进行气压成型处理,且在所述气压成型中,所述工程塑料层301贴合在模头上。

[0111]

所述乙丙橡胶层302的厚度为40μmμm;所述乙丙橡胶层302的硬度为75a。

[0112]

所述工程塑料层301材料选用聚酰胺和聚芳砜。

[0113]

所述工程塑料层301的厚度为5μm。

[0114]

所述热塑性弹性体层303的材料选用聚酯类热塑性弹性体。

[0115]

所述热塑性弹性体层303的厚度为15μm。

[0116]

对比例1

[0117]

基于实施例1,不同之处仅在于:对比例1中不含有工程塑料层。

[0118]

对比例2

[0119]

基于实施例1,不同之处仅在于:对比例2中在所述气压成型中,所述乙丙橡胶层102贴合在模头上。

[0120]

测试例

[0121]

为验证本发明产品性能,测试实施例1和对比例1中振膜的fr曲线,具体结果参见图4,图4是本发明的实施例1提供的振膜与对比例1中的振膜的频响曲线(fr曲线),虚线为本发明实施例1提供的振膜的fr曲线,实线为对比例1中振膜的fr曲线。

[0122]

从图4可以看出,本发明的振膜相较对比例1中的单层振膜,灵敏度显著提高。

[0123]

为验证本发明产品性能,测试实施例1-3和对比例1-2中振膜的翘曲程度,具体测试方法为:测试仪包括三部分:测试探头、显示器、和花岗岩平台,其中测试探头为非接触式位移传感器;将产品放置在花岗岩平台的三个支点上,上下两个测试探头按照相同轨迹同步扫描产品,记录测试探头到产品最近表面的距离,求出每个测试点两个测试探头的差值,其中差值的一半即该测试点翘曲度的测试值,其中取各个测试点中最大的翘曲度的测试值定义为该产品的翘曲度。分别根据实施例1-3和对比例1-2的制备方法,每个实例制作100个平行产品,分别测试各平行产品的翘曲度,统计各平行产品翘曲度的分布情况,测试结果参见表1。

[0124]

表1振膜翘曲程度结果

[0125][0126]

由表1可知,所述振膜采用气压成型的方式制备而成,且在所述气压成型中,所述工程塑料层贴合在模头上,通过上述设置改善了振膜在成型过程中脱模困难的问题,减小振膜脱模时的变形量。

[0127]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制,但凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1