一种大型复合材料加筋薄壁支架结构的注塑工艺加工方法与流程

[0001]

本发明涉及薄壁铸件技术领域,尤其涉及一种大型复合材料加筋薄壁支 架结构的注塑工艺加工方法。

背景技术:

[0002]

大型复合材料加筋薄壁支架结构适用于承受高频振动等复杂载荷情况的 航空、航天和特种车辆等大型装备。采用短纤维增韧热塑性复合材料替代了 传统铝合金、镁合金和钛合金等金属材料,在保证高强度的同时极大地减轻 了重量,同时大幅度降低了制造成本。

[0003]

公开号为cn111203514a的《一种高温合金复杂薄壁铸件精密铸造方法》 公开了一种高温合金复杂薄壁铸件精密铸造方法,其通过在模料表面上涂料 和撒砂,模料表面各处都要均匀涂上耐火涂料,并且根据熔模的结构特点在 耐火涂料筒中转动或上下移动,防止熔模上的凹角、沟槽和小孔集存气泡, 同时撒砂是为了增强型壳和耐火涂料,防止涂层干燥时由于凝胶收缩而产生 穿透型裂纹,采用压力结晶的方法,使得熔融金属在压力下凝固,保证液态 金属能更好的充填型腔,复制型腔的形状,提高铸件的精密度,防止气孔、 浇铸不足的缺陷,同时还能够增加铸件的致密度,使得型壳整体的稳定性变 得更好,在蜡料制成模料加热脱模后,可以对其进行回收循环利用,从而避 免原料的浪费,降低了使用成本。其利用传统意义上铸造方法生产薄壁金属 制件,生产成本非常高,生产过程能耗消耗也高,生产环境恶劣,而且污染 非常严重。对于形状复杂的零件还需做补料处理,后期再对产品进行机械加 工。

[0004]

目前,对于采用铸造方法生产大型薄壁制件主要存在以下问题:一是金 属流动性差,在铸造充填过程中由于温度下降太快会形成背部收缩孔洞,形 成裂纹源,影响产品的使用性能;二是生产环境极度恶劣,容易给工人师傅 造成职业病,比如:活动性肺结核病、慢性阻塞性肺病、慢性间质性肺病、 伴肺功能损害的疾病等;三是生产过程能耗较高,对环境污染严重;四是生 产过程中的模具加工、维护、运营、质量控制、人工成本都很高,从而制造 一个产品的综合成本极高。

技术实现要素:

[0005]

根据上述提出的技术问题,而提供一种大型复合材料加筋薄壁支架结构 的注塑工艺加工方法。本发明采用的技术手段如下:

[0006]

一种大型复合材料加筋薄壁支架结构的注塑工艺加工方法,包括如下步 骤:

[0007]

注塑机对原材料加热,使其变成熔融态;

[0008]

模具在高压作用下合模,注塑机将熔融的物料喷射进浇注系统,其中, 合模的同时冷却系统一直处于工作状态;

[0009]

注塑机喷射动作完成后,模具保压一段时间后开模;

[0010]

顶出系统顶出工件。

[0011]

进一步地,所述原材料由热塑性材料和20%的短切碳纤维复合而成。

[0012]

进一步地,所述热塑性材料包括聚乙烯,超高分子量聚乙烯,聚丙烯, 聚苯乙烯,abs树脂,聚酰胺pa6,聚甲基丙烯酸甲酯,聚苯醚,聚碳酸酯, 聚醚砜,聚酰亚胺,聚苯醚,聚醚醚酮。

[0013]

进一步地,所述短切碳纤维包括碳纤维t800hb,碳纤维t700,碳纤维 t300,凯夫拉纤维,玻璃纤维e,玻璃纤维s,玻璃纤维c,玻璃纤维a。

[0014]

本发明采用的是一种在热塑性材料处于粘流态直接进行模具注塑成型的 工艺,产品性能要求与金属制件相当,生产能耗降低,生产操作环境优越, 可以实现短时间内大批量生产,而且生产成本极大降低。

[0015]

具体地,本发明具有如下优点:

[0016]

1.此种生产方法环境污染小,能耗低。

[0017]

2.此种成产方法可适用于生产大型加筋薄壁高强度纤维复合材料,替代 传统铝合金、镁合金和钛合金等金属材料,极大减轻了重量,降低生产成本。

[0018]

3.该产品力学性能优异,耐腐蚀性能好,可替代金属材料应用于各种恶 劣的环境。

[0019]

4.相比于金属制件,机械切削量少,减少材料的浪费。

附图说明

[0020]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实 施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下 面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在 不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0021]

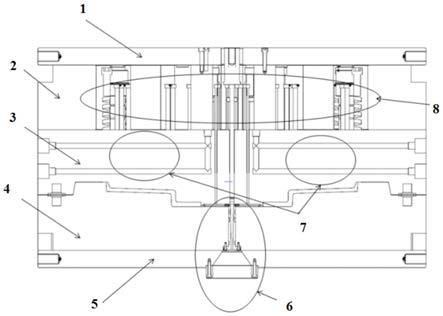

图1为本发明大型复合材料加筋薄壁支架注塑模具装配示意简图。

[0022]

图2为本发明实施例中生产的大型复合材料加筋薄壁支架示意图。

具体实施方式

[0023]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发 明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述, 显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于 本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获 得的所有其他实施例,都属于本发明保护的范围。

[0024]

本发明提供一种大型复合材料加筋薄壁支架结构的注塑工艺加工方法, 具体地,在完成一个产品制造过程之前,需要将整套模具装在注塑机上并调 试完成。

[0025]

生产一个产品的过程如下:首先,颗粒状的原材料在注塑机里经过加热 变成熔融态,并处在恒定的温度保温,然后注塑开始。在注塑机将熔融的料 喷射进浇注系统之前,整个模具在高压作用下合模,合模的同时冷却系统一 直处于工作状态。注塑机喷射动作完成后,模具保压一段时间后开模,接着 顶出系统顶出工件,至此,一个工件的制造过程完成。接着模具合模进行下 一个循环。整个动作流程如下:

[0026]

注塑机原材料加热

→

模具合模+冷却系统工作

→

注塑充型

→

保压

→

开模

ꢀ→

顶出。

[0027]

本实施例中,用于制造大型复合材料加筋薄壁支架结构的原材料选用热 塑性材

料和20%的短切碳纤维,具体地,所述热塑性材料可选择包括但不限 于聚乙烯pe,超高分子量pe,聚丙烯pp,聚苯乙烯ps,abs树脂,聚酰 胺pa6,聚甲基丙烯酸甲酯pmma,聚苯醚ppo,聚碳酸酯pc,聚醚砜pes, 聚酰亚胺pi,聚苯醚pps,聚醚醚酮peek,pa66等。所述短切碳纤维可选 用碳纤维t800hb,碳纤维t700,碳纤维t300,凯夫拉纤维kevlar,玻璃纤维e, 玻璃纤维s,玻璃纤维c,玻璃纤维a等。

[0028]

实施例1

[0029]

综合材料的等效模量和拉伸强度,以及国产材料的购置方便性,本实施 例采用pa66和短纤维t300。pa66的性能参数为:密度1.14g/m3,弹性模量 3.21gpa,强度为68.3mpa。短纤维的性能参数为:密度1.76g/m3,弹性模量为 230mpa,强度2330mpa,直径为6μm。制造过程中的参数为原材料干燥温 度100℃、干燥时间4h,熔体温度255-303℃,模具温度120-140℃,保压时 间3-5s。

[0030]

本实施例公开了制备大型复合材料加筋薄壁支架的注塑模具,本发明使 用的注塑模具与现有注塑模具原理一样,包括定模底板1、支撑板2、定模3、 动模4、动模底板5和顶出系统8,还包括浇筑系统6和冷却系统7,具体地, 各部件装配后如图1所示,注塑成型后的大型复合材料加筋薄壁支架如图2 所示。

[0031]

根据产品的性能、尺寸、结构及环境条件等因素选取具体的热塑性材料 和碳纤维材料,选用适合锁模力的注塑机在预设的温度、压力、速度等工况 下注塑成型。

[0032]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对 其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通 技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改, 或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并 不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1