一种超高功率石墨电极制备方法与流程

[0001]

本发明涉及石墨电极技术领域,尤其是涉及一种超高功率石墨电极制备方法。

背景技术:

[0002]

石墨导电材料又叫石墨电极,石墨电极主要以石油焦、针状焦为原料,煤沥青做结合剂,现有的石墨电极传输能够达到超高功率,相较于传统的金属导电体而言,价格更低、重量更小,越来越受到青睐;模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,石墨电极在制备的过程中同样会使用到模具,且通过模具样式的不同制出的石墨电极的规格也各不相同。

[0003]

如公告号为cn210256924u的中国专利,公开了一种石墨电极加工模具,包括左模具座和右模具座,左模具座和右模具座均由模具底板、电动液压缸和半圆模具组成,半圆模具的一端固定安装有进料头底板,进料头底板的顶端固定安装有进料头,进料头的内部开设有内腔,内腔内壁的一侧固定安装有内杆,进料头的一端开设有进料嘴,本实用新型一种石墨电极加工模具,设置单独的进料嘴向左模具座和右模具座内部浇注沥青,方便进行维修和检查,同时电动液压缸带动半圆模具移动,在脱模时更加快捷,同时脱模后便于运输。

[0004]

上述中的现有技术解决了模具脱模困难的问题,但是通过上述的模具生产石墨电极时,一个模具只能生产出一个石墨电极,而现有的需求量基都基本为工厂化大规模的应用,对石墨电极的需求量都较高,故使用上述的模具生产石墨电极时效率较低,工作量较大,难以负符合现有的对石墨电极的大规模生产,故还有可改进的空间。

技术实现要素:

[0005]

针对现有技术存在的不足,本发明的目的是提供一种超高功率石墨电极制备方法,具有能够大规模生产、提高实际生产效率的效果。

[0006]

本发明的上述发明目的是通过以下技术方案得以实现的:

[0007]

一种超高功率石墨电极制备方法,其使用了一种超高功率石墨电极制备模具,该电极制备模具包括转动连接的上盖板于下盖板,所述下盖板通过安装架架设于车架地面上,所述上盖板位于下盖板上方,所述模腔中依次设置有压型装置,所述压型装置上设置有将石墨电极制备原料送入至压型装置内的送料管,所述送料管与压型装置之间设置有启闭装置以控制石墨电极制备原料的进出,其中;

[0008]

所述压型装置包括上压板、下压板、嵌设块、嵌设槽、以及密封装置,所述上压板设于上盖板上且沿上盖板的延伸方向依次设置,所述下压板设于下盖板上且与上压板对应设置,所述嵌设块一体设于上压板上且与下压板抵触,所述嵌设槽开设于下压板上且供嵌设块嵌设卡接,所述上压板与下压板之间形成模腔,所述密封装置设于上压板与下压板之间且位于模腔的两端以对模腔进行密封,所述送料管设于上压板上且与模腔相互连通;

[0009]

所述密封装置包括固定框、上卡接槽、下卡接槽、挤压气囊以及密封板,所述上卡

接槽开设于上压板两端,所述下卡接槽开设于下压板两端且与上卡接槽相互对应,所述固定框设于上压板上且位于上卡接槽内并与下卡接槽相互卡接,所述密封板设于固定框靠近模腔的一侧且与上卡接槽槽底以及下卡接槽槽底弹性抵触,所述挤压气囊设于固定框与密封板之间;

[0010]

所述启闭装置包括扇形密封块、密封球铰、连接杆、驱动气缸、密封套以及安装槽,所述扇形密封块转动安装于送料管内侧壁上且相互抵触密封,所述密封球铰转动安装于扇形密封块与送料管内侧壁上,所述连接杆于扇形密封块固定连接,所述安装槽开设于送料管外侧壁上且供连接杆移动,所述驱动气缸设于安装槽侧壁上且与连接杆端部连接以驱使扇形密封块相互抵触,所述密封套螺纹安装于送料管外侧壁上且罩设于安装槽;

[0011]

利用上述的石墨电极制备模具对石墨电极制备方法包括以下步骤:

[0012]

s1:密封成腔,将上盖板盖合至下盖板上,并通过密封装置使得模腔的两端进行密封,使模腔与外界隔开形成密闭的空间;

[0013]

s2:开合进料,开启驱动气缸使得扇形密封块之间相互散开,并通过进料管向模腔中送料;

[0014]

s3:闭合密封,经过步骤s2之后使模腔中上料完成之后,再次开启驱动气缸驱使扇形密封块相互抵触以将送料管进行封堵;

[0015]

s4:冷却成型,通过上压板与下压板对原材料进一步压紧,并降低上压板与下压板的温度使得原料快速成型;

[0016]

s5:脱模取料,将经过步骤s4之后成型的石墨电极取出并筒统一收集整理即可。

[0017]

作为本发明的优选技术方案,所述密封板靠近模腔的一侧一体设置有压紧块,所述压紧块与上压板以及下压板的侧壁滑移抵触。

[0018]

作为本发明的优选技术方案,所述扇形密封块靠近模腔的一侧设置有压紧装置,所述压紧装置包括安装框、压紧筒以及压紧气囊,所述安装框开设于扇形密封块靠近模腔的一侧,所述压紧筒滑移密封于安装框上,所述压紧气囊设于安装框与压紧筒之间且驱使压紧筒向模腔中延伸以将原材料压紧至模腔内。

[0019]

作为本发明的优选技术方案,所述下盖板上设置有震动脱模装置,所述震动脱模装置包括双向气缸、传动杆、调节杆、滑移块以及滑移槽、固定筒以及插设筒,所述双向气缸固定安装于下盖板上,所述传动杆与双向气缸的输出端固定连接,所述调节杆转动安装于下盖板侧壁上且一端与调节杆远离双向气缸的端部转动连接,所述滑移块转动安装于调节杆远离传动杆的一端,所述滑移槽开设于下压板上移动滑移块滑移限位,所述固定筒固定安装于下盖板上且朝下压板伸出,所述插设筒固定安装于下压板上且插设滑移于固定筒中;

[0020]

所述上盖板与上压板之间设置有缓冲装置。

[0021]

作为本发明的优选技术方案,所述固定筒内设置有套设于插设筒并与下压板弹性抵触的套设压簧。

[0022]

作为本发明的优选技术方案,所述缓冲装置包括立板、缓冲压簧、缓冲块、缓冲弹片以及气弹簧,所述立板固定安装于上盖板上且呈相对设置,所述缓冲压簧一端固定安装于立板相互靠近的一侧,所述缓冲块固定安装于缓冲压簧远离立板的一端,所述缓冲弹片固定安装于两缓冲块之间且与上压板固定连接,所述气弹簧一端与上盖板固定连接,所述

气弹簧另一端与上压板固定连接。

[0023]

综上所述,本发明包括以下至少一种有益技术效果:

[0024]

1.利用压型装置与上盖板以及下盖板之间的配合,在生产石墨电极时,只需将上盖板口扣合至下盖板上,即可一侧之多根石墨电极材料,且操作方便快捷,提高实际操作的效率,密封装置的设置,在上盖板扣合至下盖板上之后能够保证装置的密封性;除此之外,启闭装置的设置使得加注完原料之后能够快速的实现装置的密封利于实际冷却操作,进一步提高工作的便利性得效果;

[0025]

2.压紧块的设置,在通过挤压气囊进行充气的过程中能够将压紧块向模腔内挤压,使得模腔内的原材料更加紧实,使得制备出的石墨电极材料的质量更高;压紧装置的设置,同样能够将模腔内的原材料进一步压实,从而保证装置更加紧实以减少制备出的石墨电极表面气泡孔的出现,提高实际制备的效果;

[0026]

3.震动脱模装置的设置保证在脱模的过程中,石墨电极材料脱离出模腔时更加方便快捷,进一步加快生产效率。

附图说明

[0027]

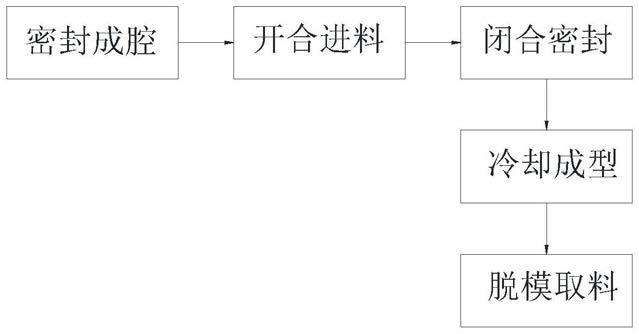

图1是本发明的工艺流程图。

[0028]

图2是本发明的主体结构示意图。

[0029]

图3是压型装置的结构示意图。

[0030]

图4是密封装置的结构示意图。

[0031]

图5是启闭装置以及压紧装置的结构示意图。

[0032]

图6是震动脱模装置以及缓冲装置的结构示意图。

[0033]

图中,1、上盖板;2、下盖板;3、压型装置;4、送料管;5、启闭装置;31、上压板;32、下压板;33、嵌设块;34、嵌设槽;6、密封装置;35、模腔;61、固定框;62、上卡接槽;63、下卡接槽;64、挤压气囊;65、密封板;51、扇形密封块;52、密封球铰;53、连接杆;54、驱动气缸;55、密封套;56、安装槽;651、压紧块;7、压紧装置;71、安装框;72、压紧筒;73、压紧气囊;8、震动脱模装置;81、双向气缸;82、传动杆;83、调节杆;84、滑移块;85、滑移槽;86、固定筒;87、插设筒;9、缓冲装置;88、套设压簧;91、立板;92、缓冲压簧;93、缓冲块;94、缓冲弹片;95、气弹簧。

具体实施方式

[0034]

以下结合附图对本发明作进一步详细说明。

[0035]

参照图2-图6所示,为本发明所公开的一种超高功率石墨电极制备方法,为了提高制备的效率,其使用了一种超高功率石墨电极制备模具;其中,该电极制备模具包括转动连接的上盖板1与下盖板2,需要说明的是,上盖板1与下盖板2通过卡扣的形式进行固定(图中未示出);下盖板2通过安装架架设于车架地面上,上盖板1位于下盖板2上方,上盖板1与下盖板2之间依次设置有压型装置3,压型装置3上设置有将石墨电极制备原料送入至压型装置3内的送料管4,送料管4与压型装置3之间设置有启闭装置5以控制石墨电极制备原料的进出;利用压型装置3与上盖板1以及下盖板2之间的配合,在生产石墨电极时,只需将上盖板1口扣合至下盖板2上,即可一侧之多根石墨电极材料,且操作方便快捷,提高实际操作的

效率,密封装置6的设置,在上盖板1扣合至下盖板2上之后能够保证装置的密封性;除此之外,启闭装置5的设置使得加注完原料之后能够快速的实现装置的密封利于实际冷却操作,进一步提高工作的便利性得效果。

[0036]

参照图3、图4所示,压型装置3包括上压板31、下压板32、嵌设块33、嵌设槽34、以及密封装置6;本实施例中,上压板31设于上盖板1上且沿上盖板1的延伸方向依次设置四块,具体数量可根据实际情况具体设置;下压板32设于下盖板2上且与上压板31对应设置,嵌设块33一体设于上压板31上且与下压板32抵触,嵌设槽34开设于下压板32上且供嵌设块33嵌设卡接;当上盖板1盖合至下盖板2上之后,嵌设块33卡接至嵌设槽34中,使得上压板31与下压板32之间抵触的部分形成密封,同样需要说明的是,上压板31与下压板32之间通过卡扣进行扣合固定,卡扣为市面上销售的卡扣,在此不作赘述。上压板31与下压板32之间形成模腔35,密封装置6设于上压板31与下压板32之间且位于模腔35的两端以对模腔35进行密封,送料管4设于上压板31上且与模腔35相互连通;通过密封装置6将模腔35进行密封之后,再通过送料管4向模腔35中注入原材料即可。

[0037]

参照图3、图4,密封装置6包括固定框61、上卡接槽62、下卡接槽63、挤压气囊64以及密封板65;本实施例中,上卡接槽62开设于上压板31两端,下卡接槽63开设于下压板32两端且与上卡接槽62相互对应,固定框61设于上压板31上且位于上卡接槽62内并与下卡接槽63相互卡接,密封板65设于固定框61靠近模腔35的一侧且与上卡接槽62槽底以及下卡接槽63槽底弹性抵触,挤压气囊64设于固定框61与密封板65之间;在实际操作的过程中,当上压板31扣合至下压板32上之后,通过对挤压气囊64中进行充气,驱使密封板65压紧至上卡接槽62与下卡接槽63的侧壁上,即可保证模腔35内呈密封状态。

[0038]

继续参照图4所示,密封板65靠近模腔35的一侧一体设置有压紧块651,压紧块651与上压板31以及下压板32的侧壁滑移抵触。在实际对挤压气囊64进行充气的过程中,压紧块651向模腔35内滑移且与上压板31与下压板32的内侧壁抵触,从而将模腔35内的原材料进一步压紧,保证值得的石墨电极材料的表面出现气泡孔的概率减小,提高实际的生产效果。

[0039]

参照图5,启闭装置5包括扇形密封块51、密封球铰52、连接杆53、驱动气缸54、密封套55以及安装槽56;本实施例中,扇形密封块51设置有四块且转动安装于送料管4内侧壁上并相互抵触密封,当四块扇形密封块51相互抵触之后形成一圆形密封结构,密封球铰52转动安装于扇形密封块51与送料管4内侧壁上,连接杆53于扇形密封块51固定连接,安装槽56开设于送料管4外侧壁上且供连接杆53移动,驱动气缸54设于安装槽56侧壁上且与连接杆53端部连接以驱使扇形密封块51相互抵触;在实际操作的过程中,驱动气缸54驱使连接杆53向下运动时,扇形密封块51向上翘起,使得原材料能够通过送料管4进入至模腔35内;当驱动气缸54向上运动时,扇形密封块51向下运动并最终相互抵触将送料管4内部封堵,防止原料继续进入至模腔35中。密封套55螺纹安装于送料管4外侧壁上且罩设于安装槽56;当各部件安装完成之后,将密封套55罩设于安装槽56上,保证装置不易受到外界的灰尘的干扰,提高实际操作的便利性。

[0040]

继续参照图5所示,为了保证扇形密封块51相互抵触密封之后位于模腔35内的原料能够更加紧实,扇形密封块51靠近模腔35的一侧设置有压紧装置7;本实施例中,压紧装置7包括安装框71、压紧筒72以及压紧气囊73,安装框71设于扇形密封块51靠近模腔35的一

侧,压紧筒72滑移密封于安装框71上,压紧气囊73设于安装框71与压紧筒72之间且驱使压紧筒72向模腔35中延伸以将原材料压紧至模腔35内。当扇形密封块51相互抵触压紧时,开启压紧气囊73,驱使压紧筒72向模腔35中伸入,且压紧筒72的下表面与上压板31的内表面齐平,保证模腔35内的原料更加紧实,进一步减少制得的石墨电极的表面出现气泡孔的概率。

[0041]

参照图6,为了使得制得的产品能够更加快速的脱模。下盖板2上设置有震动脱模装置8,震动脱模装置8包括双向气缸81、传动杆82、调节杆83、滑移块84以及滑移槽85、固定筒86以及插设筒87,双向气缸81固定安装于下盖板2上,传动杆82与双向气缸81的输出端固定连接,调节杆83转动安装于下盖板2侧壁上且一端与调节杆83远离双向气缸81的端部转动连接,滑移块84转动安装于调节杆83远离传动杆82的一端,滑移槽85开设于下压板32上移动滑移块84滑移限位,固定筒86固定安装于下盖板2上且朝下压板32伸出,插设筒87固定安装于下压板32上且插设滑移于固定筒86中;在实际使用的过程中,开启双向气缸81,从而驱使传动杆82成规则的左右摆动,驱使调节杆83进行转动,而调节杆83转动的过程中会带动下压板32上下摆动,从而能够使得制得的石墨电极材料快速的脱模。除此之外,为了提高脱模效果,固定筒86内设置有套设于插设筒87并与下压板32弹性抵触的套设压簧88。在下压板32上下摆动的过程中套设压簧88的汇台历也提供了一定的缓冲效果,进一步提高实际的脱模效果。

[0042]

继续参照图6,上盖板1与上压板31之间设置有缓冲装置9。缓冲装置9包括立板91、缓冲压簧92、缓冲块93、缓冲弹片94以及气弹簧95,立板91固定安装于上盖板1上且呈相对设置,缓冲压簧92一端固定安装于立板91相互靠近的一侧,缓冲块93滑移安装于上盖板1上且位于于缓冲压簧92远离立板91的一端,缓冲弹片94固定安装于两缓冲块93之间且与上压板31固定连接,气弹簧95一端与上盖板1固定连接,气弹簧95另一端与上压板31固定连接。在下压板32上下摆动的过程中,上压板31会一同发生上下摆动,而上压板31摆动的过程中会挤压缓冲弹片94,驱使缓冲弹片94发生弹性收缩,而缓冲压簧92也会同时发生收缩,从而进一步提高实际的缓冲效果便于脱模。

[0043]

参照图1所示,利用上述的石墨电极制备模具对石墨电极制备方法包括以下步骤:

[0044]

s1:密封成腔,将上盖板1盖合至下盖板2上,并通过密封装置6使得模腔35的两端进行密封,使模腔35与外界隔开形成密闭的空间;

[0045]

s2:开合进料,开启驱动气缸54使得扇形密封块51之间相互散开,并通过进料管向模腔35中送料;

[0046]

s3:闭合密封,经过步骤s2之后使模腔35中上料完成之后,再次开启驱动气缸54驱使扇形密封块51相互抵触以将送料管4进行封堵;

[0047]

s4:冷却成型,通过上压板31与下压板32对原材料进一步压紧,并降低上压板31与下压板32的温度使得原料快速成型;

[0048]

s5:脱模取料,将经过步骤s4之后成型的石墨电极取出并筒统一收集整理即可。

[0049]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1