吹塑成型设备的制作方法

[0001]

本发明涉及一种吹塑成型设备,该吹塑成型设备用于通过对预制件进行吹塑成型而形成树脂容器。

背景技术:

[0002]

通常,由热塑性树脂材料形成的容器(瓶)由于其轻质和耐用性优异、易于拿取并且易于确保期望的美观性而在社会上得到广泛使用。这种容器的典型示例是可以填充液体(例如饮料)的pet瓶。

[0003]

这样的容器通常通过所谓的吹塑成型方法形成。吹塑成型方法的实例包括:将预制件(初步成型的制品)在注塑成型期间进行热保持的同时输送到吹塑模具中、将预制件进行吹塑和拉伸的热型坯类型;以及将注塑成型后冷却至室温的预制件重新加热至合适的温度、然后吹塑成型并拉伸的冷型坯类型。

[0004]

出于改善容器的耐热性的目的,有各种方法作为吹塑方法,并且有所谓的一次吹塑法和两次吹塑法。在一次吹塑法中,使用温度调节的吹塑模具来一次吹塑成型预制件,从而形成作为最终成型制品的树脂容器。

[0005]

在两次吹塑法中,用高温热处理模具吹塑成型预制件以形成第一吹塑成型制品,然后用另一温度调节的最终模具对第一吹塑成型制品进行吹塑成型以形成作为最终成型制品的树脂容器(例如,参见专利文献1)。

[0006]

在专利文献1中,将注塑成型的预制件进行吹塑成型以形成第一吹塑成型制品,并且将第一吹塑成型制品一次性集中。之后,对冷却至室温的第一吹塑成型制品进行热处理以形成中间成型制品,并且将所述中间成型制品进行吹塑成型以形成最终成型制品(树脂容器)。当通过这种两次吹塑法形成树脂容器时,可以改善树脂容器的性能(例如,耐热性)。

[0007]

然而,近年来,树脂容器的形状也在多样化。例如,已经开发了具有把手的树脂容器和颈部的中心轴偏离主体部的中心轴的树脂容器(所谓的偏心容器)。带把手的容器和偏心容器通常通过一次吹塑法形成(例如,参见专利文献2)。现有技术文献专利文献

[0008]

专利文献1:日本专利第3794567号专利文献2:日本专利第3893054号

技术实现要素:

技术问题

[0009]

如上所述,当通过所谓的二次吹塑成型法吹塑成型树脂容器时,可以改善树脂容器的性能(例如,耐热性)。然而,由于现有技术中的二次吹塑式吹塑成型设备相对较大,因此存在安装位置受限并且设备的引入成本高的问题。另外,当要通过二次吹塑式吹塑成型设备来成型具有把手的容器或偏心容器时,容易发生诸如增加设备尺寸和增加引入成本之

类的问题。

[0010]

鉴于这样的情况做出了本发明,并且本发明的目的是提供一种吹塑成型设备,其可以节省空间并且可以形成具有改进特性(诸如耐热性)的树脂容器。问题的解决方案

[0011]

用于解决上述问题的本发明的一个方面涉及一种用于通过吹塑成型预制件来形成树脂容器的吹塑成型设备,该吹塑成型设备包括:第一吹塑成型站,其包括:注塑成型部件,其被构造为同时注塑成型多个预制件;第一吹塑成型部件,其被构造为对预制件进行吹塑成型以形成第一吹塑成型制品;和第一输送装置,其包括第一输送路径,该第一输送路径连接注塑成型部件和第一吹塑成型部件,并且构造为以预定间隔沿着第一输送路径间歇地循环并输送多个预制件和第一吹塑成型制品;以及独立于第一吹塑成型站安装的第二吹塑成型站,该第二吹塑成型站包括:第二吹塑部件,其被构造成对第一吹塑成型制品进行吹塑成型以形成树脂容器;和第二输送装置,其被构造成将第一吹塑成型部件保持在第一输送路径中的第一吹塑成型部件的下游侧,并将第一吹塑成型制品输送至第二吹塑成型部件。

[0012]

这里,优选地,第二输送装置包括被构造成抓取第一吹塑成型制品的抓取构件和在与第一输送路径正交的方向上延伸的第二输送路径,并且第二输送装置使抓取了第一吹塑成型制品的抓取构件沿着第二输送路径移动,以将第一吹塑成型制品输送到第二吹塑成型部件。

[0013]

优选地,在注塑成型部件中,同时吹塑成型n1个预制件,在第一吹塑成型部件中,同时吹塑成型n2个预制件,在第二吹塑成型部件中,同时吹塑成型n3个第一吹塑成型制品,并且表示同时被成型的数量的n1、n2和n3被设定为满足n1:n2:n3=4:1:1或3:1:1的关系。

[0014]

优选地,在树脂容器是具有把手的树脂容器的情况下,吹塑成型设备还包括:把手供应装置,其连接至第二吹塑成型站并且被构造为将把手供应至第二吹塑成型部件。

[0015]

优选地,在树脂容器是颈部的中心轴线布置在偏离主体部的中心轴线的位置处的树脂容器的情况下,第二吹塑成型站包括加压装置,加压装置被构造成施加压力以使由第二输送装置输送的第一吹塑成型制品的主体部弯曲,并且在第二吹塑成型部件中,其主体部被加压装置弯曲的第一吹塑成型制品被吹塑成型发明的有益效果

[0016]

根据本发明的吹塑成型设备,使用两次吹塑法,可以高效地形成树脂容器,并且可以改善树脂容器的性能(例如,耐热性)。另外,根据本发明的吹塑成型设备还可形成例如具有把手的容器或偏心容器。即,根据本发明的吹塑成型设备,可以形成具有诸如耐热性之类的改善性能的具有把手的容器或偏心容器。

[0017]

另外,根据本发明,可以实现吹塑成型设备的尺寸减小(节省空间)。因此,对安装位置几乎没有限制,并且可以防止引入成本的增加。

附图说明

[0018]

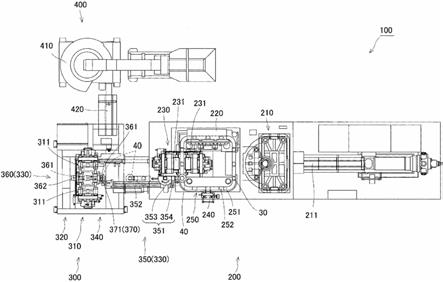

图1是示出由根据本发明的吹塑成型设备形成的树脂容器的示例的立体图。图2是示出由根据本发明的吹塑成型设备形成的树脂容器的示例的主视图。图3是示出由根据本发明的吹塑成型设备形成的树脂容器的示例的侧视图。图4是示出根据本发明的一个实施例的吹塑成型设备的俯视图。

图5是表示根据本发明的实施例的吹塑成型设备的主视图。图6是示出根据本发明实施例的吹塑成型设备的后视图。图7是示出根据本发明实施例的吹塑成型设备的左侧视图。

具体实施方式

[0019]

在下文中,将参考附图详细描述根据本发明实施例的吹塑成型设备。

[0020]

首先,将简要描述由根据本发明实施例的吹塑成型设备形成的树脂容器的形状的示例。

[0021]

如图1至图3所示,树脂容器1是用于填充液体等的容器,并且包括容器主体10和容器把手20。容器主体10由例如聚对苯二甲酸乙二醇酯(pet)树脂制成,并且包括在其上端具有开口11的颈部12、圆筒状的主体部13、连接颈部12和主体部13并从颈部12侧逐渐扩大的肩部14,以及密封主体部13的一端的底部15。

[0022]

用于把手的凹部16形成在主体部13的上半部中,并且容器把手20设置在凹部16中并附接到容器主体10。

[0023]

根据本实施例的树脂容器1是所谓的偏心容器,并且颈部12的开口的中心轴线c1布置在偏离主体部13的中心轴线c2的位置处(见图2)。仅当从如图2所示前面观察时,容器主体10才是偏心的,而当从如图3所示的侧面观察时,它不是偏心的。

[0024]

从正面观察时主体部13的直径d1被形成为比从侧面观察时主体部13的直径d2长。即,主体部13被形成为略扁的形状(大致椭圆形状),该形状在其横截面中包括长轴和短轴。当然,主体部13的横截面形状不受特别限制。例如,主体部13的直径d1可以小于或等于主体部13的直径d2。

[0025]

容器把手20设置有沿其上下方向布置在容器主体10的凹部16中的把手主体部21,以及相对于把手主体部21的沿上下方向的两个端部附近侧向突出的上接合部22和下接合部23。容器把手20整体上形成为大致u形。

[0026]

当通过吹塑成型形成容器主体10时,通过将树脂包裹在上接合部22和下接合部23的末端部分周围,而使容器把手20与容器主体10集成为一体。

[0027]

如下所述,树脂容器1的容器主体10通过所谓的二次吹塑法成型,并且具有可承受例如约85℃至95℃的温度的耐热性。

[0028]

以下,将描述用于形成具有这种耐热性的树脂容器(耐热容器)1的吹塑成型设备。

[0029]

如图4至图7所示,根据本发明的吹塑成型设备100包括第一吹塑成型站200,独立于第一吹塑成型站200安装的第二吹塑成型站300,以及构造成将容器把手20供应到第二吹塑成型站300的把手供应装置400。

[0030]

第一吹塑成型站200包括注塑成型部件210、温度调节部件(加热部件)220、第一吹塑成型部件230、取出部件240和第一输送装置250。

[0031]

注塑成型部件210通过将来自注射装置211的树脂材料注射到注塑成型模具212中来成型预制件(预备成型制品)30。注塑成型模具212包括注射芯模具、注射腔模具、和颈部模具。注塑成型部件210一次成型多个预制件30,例如三个或四个预制件30。当然,注塑成型部件210一次形成的预制件30的数量没有特别限制。温度调节部件(再加热部件)220在第一次吹塑成型之前调节预制件30的温度。

[0032]

在第一吹塑成型部件230中,将预制件30吹塑成型以形成第一吹塑成型制品40。第一吹塑成型部件230包括第一吹塑模具231,并且通过将高压空气引入设置在第一吹塑模具231中的预制件30来形成第一吹塑成型制品40。

[0033]

第一吹塑模具231例如包括一对第一吹塑腔对开模具和第一底部模具,并且构造成能够从一个预制件30成型一个第一吹塑成型制品40。之后,在第一吹塑成型部件230中,高压空气被排出以打开第一吹塑模具231,并且第一吹塑成型制品40从第一吹塑模具231中取出。将第一吹塑模具231设定为例如160℃至250℃的高温,以便对处于吹塑状态的第一吹塑成型制品40进行热处理,从而促进结晶密度的提高和残余应力的去除以提高耐热性。在图4至图6中,示出了第一吹塑腔对开模具处于开模位置的状态。

[0034]

如后面所述的,在将由第一吹塑成型部件230形成的第一吹塑成型制品40从第一吹塑成型站200中取出的情况下,将第一吹塑成型制品通过取出部件240取出。

[0035]

第一输送装置250包括大致四边形的第一输送路径251以及沿着第一输送路径251移动的第一保持构件252,预制件沿着该第一输送路径251循环通过注塑成型部件210、温度调节部件220、第一吹塑成型部件230和取出部件240。第一输送装置250沿着第一输送路径251将放置在第一保持构件252上的预制件30从注塑成型部件210输送到第一吹塑成型部件230。

[0036]

另外,第一输送装置250能够将由第一吹塑成型部件230形成的第一吹塑成型制品40从第一吹塑成型部件230中输送出,并将第一吹塑成型制品40沿着第一输送路径251输送至取出部件240。即,第一输送装置250以预定间隔沿着第一输送路径251间歇地循环并输送多个预制件30和第一吹塑成型制品40。

[0037]

当第一吹塑成型制品40被取出部件240等取出时,第一保持构件252沿着第一输送路径251被输送到注塑成型部件210中,并且新的预制件30被放置在其上。在本实施例中,第一保持构件252以倒置状态(颈部朝向下的状态)保持预制件30或第一吹塑成型制品40。

[0038]

第二吹塑成型站300独立于第一吹塑成型站200安装,并且包括第二吹塑成型部件(最终吹塑成型部件)310、收集部件320、第二输送装置330和待机部件340。

[0039]

第二吹塑成型部件310包括第二吹塑模具(最终吹塑模具)311,该第二吹塑模具311包括一对第二吹塑腔对开模具和第二底部模具,并且将通过第二输送装置330从第一吹塑成型站200输送到第二吹塑模具311的第一吹塑成型制品40吹塑成型以形成树脂容器1作为最终的成型制品。由第二吹塑成型部件310形成的树脂容器1被收集部件320收集,并通过预定的输送单元(例如带式输送机)被输送到预定的存储位置。在图4至图6中,示出了第二吹塑腔对开模具处于开模位置的状态。

[0040]

第二吹塑模具311被调节至85℃至105℃的温度,以便调节第一吹塑成型制品40的温度,从而促进树脂容器1的形状形成和耐热性。另外,第二吹塑成型部件310例如包括一个第二吹塑模具,并且第二吹塑模具311被构造成用于形成一个树脂容器1。

[0041]

在此,第一吹塑成型制品40通过第二输送装置330从第一吹塑成型部件230被输送到第二吹塑成型部件310。具体而言,第二输送装置330包括上游输送部件350和下游输送部件360。上游输送部件350将第一吹塑成型制品40保持在第一输送路径251中的第一吹塑成型部件230的下游侧,并且将第一吹塑成型制品40输送到待机部件340。之后,下游输送部件360将第一吹塑成型制品40从待机部件340输送至第二吹塑成型部件310(第二吹塑模具

311)。

[0042]

上游输送部件350包括抓取部件351,该抓取部件351被配置成抓取沿着第一输送路径251输送的第一吹塑成型制品40。抓取部件351抓取以倒置的状态放置在第一保持构件252上的第一吹塑成型制品40的颈部。

[0043]

另外,上游输送部件350包括在第一输送路径251中的预定位置(即抓取部件351抓取第一吹塑成型制品40的位置)处沿与第一输送路径251正交的方向延伸的第二输送路径352。

[0044]

上游输送部件350使抓取了第一吹塑成型制品40的抓取构件351沿着第二输送路径352移动。该抓取构件351包括被配置成沿着第二输送路径352可滑动地移动的固定板353以及设置在固定板353的上表面上的卡盘构件354。卡盘构件354设置在固定板353上,从而能够相对于第一输送路径251向前和向后移动(前进和后退),旋转180度,并上下移动。

[0045]

抓取构件351的具体操作如下。处于打开状态的卡盘构件354在第一输送路径251的方向上前进。当卡盘构件354处于关闭状态时,第一吹塑成型制品40(颈部)被保持。卡盘构件354被升高以从第一保持构件252拉出(移出)第一吹塑成型制品40。处于升高位置的卡盘构件354从第一输送路径251缩回,然后旋转180度。

[0046]

在这种状态下,卡盘构件354经由固定板353沿第二输送路径352可滑动地移动。当到达待机部件340时,卡盘构件354下降,并且如后所述,第一吹塑成型制品40被插入(放置)到第二保持构件361。卡盘构件354进入打开状态并从待机部件340缩回。在这种状态下,卡盘构件354旋转180度并返回到第一输送路径251的附近。

[0047]

第一吹塑成型制品40通过上游输送部件350从第一输送路径251被输送至待机部件340。

[0048]

下游输送部件360包括第二保持构件361,该第二保持构件361构造成保持由上游输送部件350输送的第一吹塑成型制品40。第二保持构件361包括待插入到第一吹塑成型制品40的颈部中的凸部,并将第一吹塑成型制品40保持在倒置状态。另外,下游输送部件360包括第三输送路径362,其布置在上游输送部件350的第二输送路径352的延长线上。第三输送路径362经由第二吹塑成型部件310从待机部件340连续地被提供到收集部件320。下游输送部件360被构造成使得第二保持构件361能够沿着第三输送路径362可滑动地移动。即,下游输送部件360构造成使得第二保持构件361可以以待机部件340、第二吹塑成型部件310、收集部件320和待机部件340的顺序间歇且线性地移动。

[0049]

第一吹塑成型制品40通过这样的下游输送部件360从待机部件340移动到第二吹塑成型部件310(第二吹塑模具311)。更具体地,当第一吹塑成型制品40通过上游输送部件350将被输送至待机部件340时,第二保持构件361在待机部件340处处于待机状态。通过上游输送部件350被输送到待机部件340的第一吹塑成型制品40被放置在第二保持构件361上。然后,将放置有第一吹塑成型制品40的第二保持构件361输送到第二吹塑成型部件310。

[0050]

在本实施例中,第二保持构件361通过下游输送部件360沿着第三输送路径362移动,下游输送部件360的驱动源不同于上游输送部件350的驱动源。可替代地,第二保持构件361可以通过与上游输送部件350的驱动源相同的驱动源沿着第三输送路径362移动。

[0051]

调整第一吹塑成型站200和第二吹塑成型站300之间的输送时间,以使第一吹塑成型制品40的温度不会降低太多,并且例如将其设定为6秒以内。另外,为了缩短第一吹塑成

型制品40的输送时间,期望如上所述将第二输送路径352和第三输送路径362线性地安装。在这种情况下,抓取构件351和第二保持构件361的行进方向与第二吹塑模具311的模具打开/关闭方向彼此正交。

[0052]

此外,可以设计以下模式:以与第二吹塑成型部件310的同时成型数量(第二吹塑模具311的腔的数量)相同的数量设置第二保持构件361,并且仅设置一个第二保持构件361的模式是期望的。当第二吹塑成型部件310的成型时间短于第一吹塑成型部件230的成型时间时,该模式是可能的,并且特别优选地,第二吹塑成型部件310的成型时间为第一吹塑成型部件230的成型时间的1/2或更少。

[0053]

在这种情况下,在第一吹塑成型部件230的成型时间和由上游输送部件350从第一吹塑成型站200输送到第二吹塑成型站300的待机部件340的第一吹塑成型制品40的输送时间的总时间内,位于待机部件340的第二保持构件361经过第二吹塑成型部件310和收集部件320返回到待机部件340,并且可以再次处于待机状态。因此,可以减少第二吹塑成型站300的部件数量,并且可以降低生产成本。

[0054]

根据本实施例的树脂容器1是如上所述的树脂容器,其中颈部12的中心轴线设置在偏离主体部13的中心轴线的位置处(见图2)。因此,第二吹塑成型站300包括加压装置370,该加压装置370构造成施加压力以使由上游输送部件350输送的第一吹塑成型制品40的主体部弯曲。在第二吹塑成型部件310中,通过加压装置370使其主体部弯曲的第一吹塑成型制品40被吹塑成型以形成树脂容器1。

[0055]

加压装置370设置在第二吹塑成型站300中的第二吹塑成型部件310(第二吹塑模具311)的上游,并且包括构造成抵接第一吹塑成型制品40的主体部的抵接构件371。该抵接构件371使主体部弯曲。

[0056]

例如,杆状引导构件用作抵接构件371。在这种情况下,调整抵接构件371的高度,以使得抵接构件371仅当卡盘构件354处于升高位置时才抵接第一吹塑成型制品40的主体部,并且当卡盘构件354处于降低位置时不抵接第一吹塑成型制品40的主体部。因此,当第一吹塑成型制品40通过处于升高位置的卡盘构件354输送时,抵接构件371能够自动抵接第一吹塑成型制品40的主体部,并且该主体部能够在输送步骤中被弯曲。

[0057]

此外,当降低卡盘构件354并且将第一吹塑成型制品40插入第二保持构件361中时,主体部弯曲的第一吹塑成型制品40可以自动与抵接构件371分离,并且第一吹塑成型制品40可以在不干扰抵接构件371的情况下被输送到第二吹塑成型部件310。加压装置370的构造没有特别限制,只要是第一吹塑成型制品40的主体部可以被加压并且适当地弯曲即可。

[0058]

例如,当第一吹塑成型制品40置于第二吹塑模具311中时,加压装置370可以通过在合模操作期间将高温空气喷射到内部或者从形成于第二吹塑成型模具中的狭缝抽吸内部来使第一吹塑成型制品40的主体部弯曲。

[0059]

作为另一示例,加压装置370可包括能够相对于第二吹塑模具311向前和向后移动的插件模具,并且当第一吹塑成型制品40置于第二吹塑模具311中时,加压装置370通过推进插件模具并对第一吹塑成型制品40的主体部加压来使第一吹塑成型制品40的主体部弯曲。

[0060]

在通过加压装置370对第一吹塑成型制品40进行适当的加压和弯曲之后,通过由

第二吹塑成型部件310对第一吹塑成型制品40进行吹塑成型,可以成功地形成称为偏心容器的树脂容器1。

[0061]

使第一吹塑成型制品40弯曲的时机可以是任何时机,只要其是在第二吹塑成型部件310中的吹塑成型之前即可。因此,在没有通过第二吹塑成型部件310(第二吹塑成型站300)中的加压装置370使第一吹塑成型制品40的主体部弯曲的情况下,例如,第一吹塑成型部件230(第一吹塑成型站200)可以成型具有偏心形状的第一吹塑成型制品40。

[0062]

另外,根据本实施例的树脂容器1是如上所述的带有把手的容器,吹塑成型设备100包括被构造为将容器把手20供应至第二吹塑成型站300的把手供应装置400。

[0063]

把手供应装置400包括:被构造成保持多个容器把手20的保持部件410和连接该保持部件410和第二吹塑成型站300的把手输送路径420,并且容器把手20沿着把手输送路径42被输送。把手供应装置400通过把手输送路径420将容器把手20输送到第二吹塑成型站300。

[0064]

当第一吹塑成型制品40被第二吹塑成型部件310吹塑成型时,输送到第二吹塑成型站300的容器把手20在预定的时刻被供应至第二吹塑成型模具。因此,由第二吹塑成型部件310形成树脂容器1,其是具有把手的容器。

[0065]

根据上述本实施例的吹塑成型设备100,可以高效地形成树脂容器1,并且可以实现设备的空间节省(尺寸减小)。

[0066]

特别地,在本实施例中,在注塑成型部件210中同时注塑成型nl个预制件30,在第一吹塑成型部件230中同时吹塑成型n2个预制件30,在第二吹塑成型部件310中同时吹塑成型n3个第一吹塑成型制品40。将表示同时成型的数量的n1、n2和n3设定为满足n1:n2:n3=4:1:1或3:1:1的关系。因此,可以更高效地形成树脂容器1。

[0067]

期望的是,注塑成型部件210的成型时间t1、第一吹塑成型部件230的成型时间t2、第二吹塑成型部件310的成型时间t3以及抓取构件351在第二输送路径352中的往复移动时间t4之间的关系满足t1>4

×

t2且t2>t3+t4的条件,或t1>3

×

t2且t2>t3+t4的条件。注塑成型部件210的成型时间t1可以包括用于将预制件30从注塑成型部件210转移到第一输送路径251的时间。

[0068]

在根据本实施例的吹塑成型设备100中,第二吹塑成型站300独立于第一吹塑成型站200安装。也就是说,第二吹塑成型站300被设置为可与第一吹塑成型站200分离。例如,第二吹塑成型站300可以连接到已有的第一吹塑成型站以供使用。

[0069]

吹塑成型设备100包括第一吹塑成型站200和第二吹塑成型站300,但是也可以仅使用第一吹塑成型站200通过一次吹塑法来成型树脂容器(无把手)。

[0070]

在这种情况下,由第一吹塑成型部件230成型的第一吹塑成型制品40是作为最终成型的制品的树脂容器,并且该树脂容器被取出部件240取出至外部。例如,通过在将第一吹塑成型模具的温度从85℃调节至105℃的状态下进行吹塑成型,也可以通过一次吹塑法成功地形成可以承受约75℃的温度的所谓的半耐热容器。

[0071]

因此,由于吹塑成型设备100可以通过一次吹塑法和二次吹塑法这两者来形成树脂容器,所以可以相对容易地形成多种类型的树脂容器(耐热容器)。

[0072]

尽管以上描述了本发明的一个实施例,但是本发明不限于以上实施例。在不脱离本发明的范围的情况下,可以适当地修改本发明。

[0073]

例如,在上述实施例中,具有把手的偏心容器被示例为由根据本发明的吹塑成型设备形成的树脂容器。但是,树脂容器的形状没有特别限定。根据本发明的吹塑成型设备可以应用于具有任何形状的树脂容器的形成。

[0074]

附图标记列表1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

树脂容器10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

容器主体11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开口12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

颈部13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主体部14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

肩部15

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底部16

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹部20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

容器把手21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

把手主体部22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上接合部23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下接合部30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预制件40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一吹塑成型制品100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

吹塑成型设备200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一吹塑成型站210

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

注塑成型部件211

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

注射装置220

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

温度调节部件(再加热部件)230

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一吹塑成型部件231

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一吹塑模具240

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

取出部件250

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一输送装置251

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一输送路径300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二吹塑成型站310

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二吹塑成型部件311

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二吹塑模具320

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

收集部件330

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二输送装置340

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

待机部件350

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上游输送部件351

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抓取构件352

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二输送路径353

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

固定板354

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

卡盘构件

360

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下游输送部件361

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二保持构件362

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三输送路径370

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加压装置371

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抵接构件400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

把手供应装置410

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

保持部件420

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

把手输送路径

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1