一种自动化取件装置的制作方法

[0001]

本实用新型涉及塑料框体制备,尤其一种自动化取件装置有关。

背景技术:

[0002]

塑料框体通过注塑模具加工成型,然后对其进行去毛刺处理,然后进行成品堆放、出厂。在注塑完成后,一般需要将框体取下后,置于工作台,才能进行去毛刺操作。目前,采用的取件方式多为人工利用工具进行取件,效率低,而且不利于转运,虽然也有工装能够实现抓取,但其行程灵活性差,对生产效率提高并不明显。

技术实现要素:

[0003]

针对上述现有技术不足,本实用新型提供一种自动化取件装置,不仅能够实现自动抓取,而且可以在抓取后进行必要的翻转,以适配转运过程,并且具有升降行程,实用性强,可以明显缩短从注塑完成到去毛刺的时间过程。

[0004]

为了实现本实用新型的目的,拟采用以下方案:

[0005]

一种自动化取件装置,其特征在于,包括:

[0006]

取件模块,其具有一对相对设置的抓取板组,抓取板组包括多个抓取板,抓取板的相对一面阵列有齿部,抓取板组连接驱动机构,驱动机构用于驱动抓取板组往相互靠拢或相互分离方向运动;取件模块包括背架;

[0007]

旋转机构,包括旋转电机,旋转电机水平设置且其输出轴与背架连接,旋转电机设于一竖板,背架朝向旋转电机的一面设有圆环槽,竖板设有多个圆弧柱,圆弧柱配合于圆环槽;以及

[0008]

翻转机构,包括上板,上板下边与竖板上边通过铰连接组件转动连接,铰连接组件的转动杆连接一旋转气缸,旋转气缸设于上板一侧。

[0009]

上板通过固定件连接一安装板,旋转气缸装于安装板。

[0010]

上板连接升降机构,升降机构用于驱动上板升降。

[0011]

升降机构,包括一对升降油缸和一对竖向导杆,上板背部设有一对配合部,配合部设有限位通孔,竖向导杆一端对应穿于限位通孔,升降油缸的活动端对应连接配合部,竖向导杆的另一端和升降油缸的固定端连接在顶架。

[0012]

取件模块包括:

[0013]

基架,其正面开设一对上下间隔布置的水平滑槽;以及

[0014]

滑板,有一对,竖向布置,其上下端分别对应配合于水平滑槽;

[0015]

抓取板垂直于滑板表面设置于滑板;

[0016]

驱动机构设于基架,用于一对驱动滑板往相互靠拢或相互分离方向运动。

[0017]

驱动机构为驱动电机,其输出轴连接一齿轮,齿轮上方设有与齿轮啮合的上齿板,齿轮下方设有与齿轮啮合的下齿板,上齿板一端连接其中一个滑板,下齿板的相对一端连接其中另一个滑板。

[0018]

背架设于基架背面。

[0019]

本实用新型实施例的有益效果在于:

[0020]

1、不仅能够实现自动抓取,而且可以在抓取后进行必要的旋转和翻转,以适配转运过程,并且具有升降行程,实用性强,可以明显缩短从注塑完成到去毛刺的时间过程;

[0021]

2、通过水平滑槽对、滑板对,以及上下齿板、齿轮、驱动电机的结构方式,实现对抓取板组的间距调整,以实现齿部对塑料框体的抓取或松开,结构运行时稳定性强;

[0022]

3、利用圆环槽和圆弧柱的配合,提高旋转的稳定性。

附图说明

[0023]

本文描述的附图只是为了说明所选实施例,而不是所有可能的实施方案,更不是意图限制本实用新型的范围。

[0024]

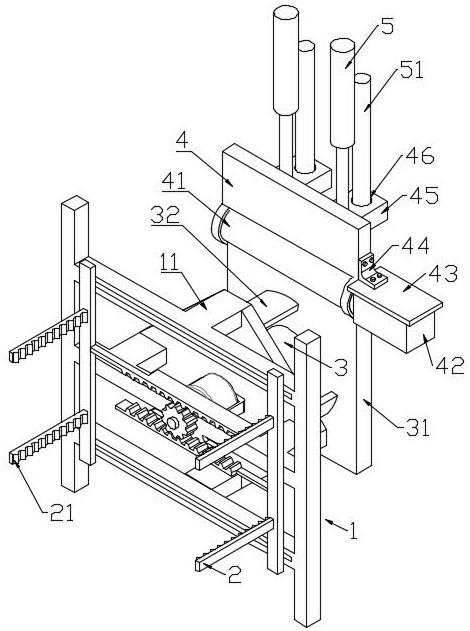

图1示出了本实用新型实施例的立体结构示意图一。

[0025]

图2示出了本实用新型实施例的立体结构示意图二。

[0026]

图3示出了本实用新型实施例的取件模块立体结构示意图一。

[0027]

图4示出了本实用新型实施例的取件模块立体结构示意图二。

[0028]

图5示出了本实用新型实施例的取件模块正视结构示意图。

具体实施方式

[0029]

为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型做进一步的详细描述。

实施例

[0030]

如图1~2所示,本实例的一种自动化取件装置,包括:取件模块1、用于旋转取件模块1的旋转机构、用于翻转取件模块1和旋转机构的翻转机构、用于升降取件模块1、旋转机构和翻转机构的升降机构。

[0031]

取件模块1,用于通过松开/夹紧实现对塑料框体的抓取。具体的,结构包括背架11、一对相对设置的抓取板组和驱动机构,抓取板组包括多个抓取板2,抓取板2的相对一面阵列有齿部21,抓取板组连接驱动机构,驱动机构用于驱动抓取板组往相互靠拢或相互分离方向运动。

[0032]

具体的,旋转机构,包括旋转电机3,旋转电机3可采用正反转电机。旋转电机3水平设置且其输出轴与背架11连接,旋转电机3设于一竖板31,背架11朝向旋转电机3的一面设有圆环槽18,竖板31设有多个圆弧柱32,圆弧柱32配合于圆环槽18。

[0033]

具体的,翻转机构,包括上板4,上板4下边与竖板31上边通过铰连接组件41转动连接,铰连接组件41的转动杆连接一旋转气缸42,旋转气缸42设于上板4一侧。具体的,可通过固定件44和安装板43对旋转气缸42进行安装。上板4通过固定件44连接安装板43,旋转气缸42装于安装板43。

[0034]

具体的,上板4连接升降机构,升降机构用于驱动上板4升降。

[0035]

应用时,利用取件模块1对注塑完成的塑料框体进行抓取,具体是,通过驱动机构控制抓取板组往相互靠拢方向移动,通过两侧抓取板2之间间距缩小至一定程度,利用齿部

21实现对塑料框体的夹紧,完成抓取。然后,利用升降机构,将整体升起至一定高度,然后根据需求可以利用旋转电机3驱动背架11进行转动,使塑料框体转动需要的角度。在转动中,背架11同时收到圆环槽18和圆弧柱32的配合限位,提高了转动配合的稳定性。进一步的,可根据需求利用旋转气缸42将竖板31转至需要的角度,比如水平位置,则此时取件模块1朝向地面方向,此时再利用升降机构下降装置,降至一定高度后,再次通过驱动机构控制抓取板组往相互分离方向移动,使两侧抓取板2之间的间距扩大,实现对塑料框体的松开,同时松开后,若塑料框体没有直接落下,可以再配合旋转机构进行微调,实现放件。

[0036]

在如图1~2所示的实例中,升降机构,包括一对升降油缸5和一对竖向导杆51,上板4背部设有一对配合部45,配合部45设有限位通孔46,竖向导杆51一端对应穿于限位通孔46,升降油缸5的活动端对应连接配合部45,竖向导杆51的另一端和升降油缸5的固定端连接在顶架。

[0037]

在需要升降时,利用升降油缸5伸缩,通过活动端作用于配合部45,使上板4通过限位通孔46沿竖向导轨51升降。

[0038]

具体的,如图3~5所示,为取件模块1的一种具体实施方式。取件模块1包括:基架10和一对滑板13。背架11设于基架10背面。

[0039]

基架10正面开设一对上下间隔布置的水平滑槽12。滑板13的长度方向沿竖向布置,其上下端分别对应配合于水平滑槽12。抓取板2垂直于滑板13表面设置于滑板13。驱动机构设于基架10,用于一对驱动滑板13往相互靠拢或相互分离方向运动。具体的,驱动机构为驱动电机17,驱动电机17采用正反转电机,其输出轴连接一齿轮16,齿轮16上方设有与齿轮16啮合的上齿板14,齿轮16下方设有与齿轮16啮合的下齿板15,上齿板14一端连接其中一个滑板13,下齿板15的相对一端连接其中另一个滑板13。

[0040]

在抓取时,驱动电机17启动,使齿轮16转动,从带带动啮合的上齿板14和下齿板15向中间移动,从而使得滑板13沿水平滑槽12相互靠拢,从而使得抓取板组相互靠拢,通过两侧抓取板2之间间距缩小至一定程度时利用齿部21实现对塑料框体的夹紧。

[0041]

在放件时,采用相同的操作原理,使驱动电机17反向转动,让齿轮16驱动上齿板14和下齿板15向外侧移动,从而使得滑板13沿水平滑槽12相互分离,从而使得抓取板组相互分离,通过两侧抓取板2之间间距扩大至一定程度时,塑料框体从齿部21落下。

[0042]

以上仅为本实用新型的优选实施例,并不表示是唯一的或是限制本实用新型。本领域技术人员应理解,在不脱离本实用新型的范围情况下,对本实用新型进行的各种改变或同等替换,均属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1