一种通过扣机控制二次开模的注塑模具的制作方法

1.本实用新型涉及注塑模具领域,尤其涉及的是一种通过扣机控制二次开模的注塑模具。

背景技术:

2.注塑模具又称注射模塑成型,它是一种注射兼模塑的成型装置。注塑模具的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑模具适用于大量生产与形状复杂产品等成型加工领域。

3.现有技术中,在注塑模具中,对于结构比较复杂的塑胶制品,采用一次开模的方式无法使塑胶制品实现顺利脱模,若强行进行开模,则会损伤塑胶制品,从而产生残次品。因此对于结构比较复杂的塑胶制品在开模时往往采用二次开模的方法来进行模具。为了顺利完成二次开模,模具上往往采用液压油缸作为动力源来顺序打开模具,这样不仅增加了模具的成本,而且结构复杂、成本高,增加了日后安装调试以及后期维护的困难。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种结构简单、二次开模快速方便、生产效率高,易于日后维护的通过扣机控制二次开模的注塑模具。

6.本实用新型的技术方案如下:一种通过扣机控制二次开模的注塑模具,包括前模固定板、前模、后模、唧嘴、两组扣机组件、隧道行位组件以及两组t型行位组件,所述前模设于前模固定板底部,所述后模设于前模下方,所述唧嘴设于前模固定板中部,两组扣机组件分别设于前模侧壁,所述t型行位组件分别设于前模左侧的前后两端,所述隧道行位组件设于前模右侧;

7.其中,所述扣机组件包括第一滑杆、第二滑杆、固定块、推动锁块以及弹簧,所述固定块设于前模侧端,所述固定块一侧设有纵向设置的第一滑道,所述固定块另一侧设有纵向设置的第二滑道,所述第一滑道与第二滑道横向连通,所述第一滑杆顶端设于前模固定板侧端,所述第一滑杆底端穿过第一滑道,所述第二滑杆底端设于后模侧端,所述第二滑杆顶端穿过第二滑道,所述第一滑杆底部设有第一卡块,所述第二滑杆顶部设有第二卡块,所述推动锁块设于第二滑道内,所述推动锁块的中部设有凹槽,所述第二滑杆设于凹槽内,所述推动锁块的一侧端与第一滑杆抵接,所述推动锁块的另一侧端通过弹簧与第二滑道的侧壁抵接。

8.采用上述技术方案,所述的通过扣机控制二次开模的注塑模具中,所述隧道行位组件包括第一行位及第一t型铲基,所述后模右侧设有沉槽,所述第一行位设于沉槽上方,所述第一行位中部设有斜孔,所述第一t型铲基顶部与前模固定板连接,所述第一t型铲基底部设有倾斜段,所述倾斜段穿过斜孔与沉槽抵接,所述第一t型铲基中部设有凸台,所述

凸台底端与第一行位卡接。

9.采用上述各个技术方案,所述的通过扣机控制二次开模的注塑模具中,所述t型行位组件包括第二行位及第二t型铲基,所述第二行位分别设于前模左侧,所述第二行位靠近第一行位的侧端设有斜滑槽,所述第二t型铲基顶部与前模固定板连接,所述第二t型铲基侧端设有斜滑台,所述斜滑台与斜滑槽卡合连接。

10.采用上述各个技术方案,所述的通过扣机控制二次开模的注塑模具中,所述唧嘴上方的前模固定板上设有定位圈。

11.采用上述各个技术方案,所述的通过扣机控制二次开模的注塑模具中,还包括有若干顶针,所述顶针由下至上贯穿于后模,且所述顶针分别位于t型行位组件的下方。

12.采用上述各个技术方案,所述的通过扣机控制二次开模的注塑模具中,所述后模下方设有后模固定板,所述后模固定板与后模之间设有复位弹簧。

13.采用上述各个技术方案,本实用新型通过扣机组件控制前模的开模行程,当一次开模时,前模固定板带动第一t型铲基及第二t型铲基向上移动,使得第一行位及第二行位在前模上滑动,进而对塑胶制品的扣件结构实现初步脱模,初步脱模完成后,在扣机组件的作用下,前模与后模进行二次开模,然后通过顶针将塑胶制品顺利顶出,不会对塑胶制品造成划损,有效提高塑胶制品的成型质量;整体结构简单、可实现全自动生产、生产效率高,制造成本低,可推广使用。

附图说明

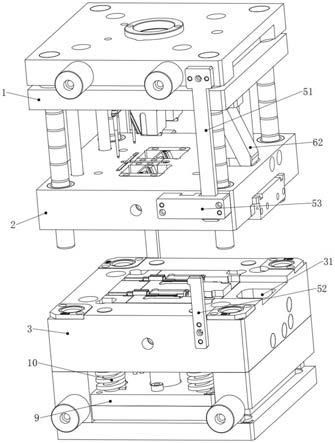

14.图1为本实用新型的开模过程示意图;

15.图2为本实用新型的隧道行位组件及t型行位组件结构示意图;

16.图3为本实用新型的扣机组件结构示意图;

17.图4为本实用新型的隧道行位组件爆炸图;

18.图5为本实用新型的t型行位组件爆炸图;

19.图6为本实用新型的剖视结构示意图一;

20.图7为本实用新型的剖视结构示意图二。

具体实施方式

21.以下结合附图和具体实施例,对本实用新型进行详细说明。

22.如图1至图7所示,一种通过扣机控制二次开模的注塑模具,包括前模固定板1、前模2、后模3、唧嘴4、两组扣机组件5、隧道行位组件6以及两组t型行位组件7,所述前模2设于前模固定板1底部,所述后模3设于前模2下方,所述唧嘴4设于前模固定板1中部,两组扣机组件5分别设于前模2侧壁,所述t型行位组件7分别设于前模2左侧的前后两端,所述隧道行位组件6设于前模2右侧。本实施例中,待注塑成型的塑料熔体可从唧嘴4中注入至模具中,塑料熔体流至前模2与后模3之中再冷却硬化成型,待塑胶制品成型后需要开模时,在扣机组件5的作用下,前模固定板1向上移动,使得隧道行位组件6及t型行位组件7实现对塑胶制品的扣件结构的初步脱模,初步脱模完成后,在扣机组件5的作用下,前模2与后模3进行二次开模,然后通过再将塑胶制品顺利顶出,避免在开模过程中对塑胶制品造成划损,有效提高塑胶制品的成型质量。

23.如图1及图3所示,所述扣机组件5包括第一滑杆51、第二滑杆52、固定块53、推动锁块54以及弹簧55,所述固定块53设于前模2侧端,所述固定块53一侧设有纵向设置的第一滑道531,所述固定块53另一侧设有纵向设置的第二滑道532,所述第一滑道531与第二滑道532横向连通,所述第一滑杆51顶端设于前模固定板1侧端,所述第一滑杆51底端穿过第一滑道531,所述第二滑杆52底端设于后模3侧端,所述第二滑杆52顶端穿过第二滑道532,所述第一滑杆51底部设有第一卡块511,所述第二滑杆52顶部设有第二卡块521,所述推动锁块54设于第二滑道532内,所述推动锁块54的中部设有凹槽541,所述第二滑杆52设于凹槽541内,所述推动锁块54的一侧端与第一滑杆51抵接,所述推动锁块54的另一侧端通过弹簧55与第二滑道532的侧壁抵接。本实施例中,扣机组件5的设置,使得本模具可实现二次开模,防止在开模过程中前模2与后模3先分开,使得隧道行位组件6及t型行位组件7将塑胶制品被拉坏。具体的,在第一次开模时,第二滑杆52顶部的第二卡块521与推动锁块54的凹槽541相卡接,前模2受到运动限制,前模固定板1首先向上运动,从而带动隧道行位组件6及t型行位组件7实现对塑胶制品的扣件结构的初步脱模,直至第一滑杆51底部的第一卡块511与推动锁块54的侧端抵接,从而克服弹簧55的弹力作用,促使推动锁块54往第二滑道532一侧移动,使得第二滑杆52顶部的第二卡块521不再与推动锁块54的凹槽541卡接,前模2不再受到限制,此时前模2向上移动,进而实现前模2与后模3的二次开模,此状态下的塑胶制品可被完全顶出,不会对塑胶制品的外观造成划伤,有效提高塑胶制品的成型质量及生产效率。

24.如图2及图4所示,进一步的,所述隧道行位组件6包括第一行位61及第一t型铲基62,所述后模3右侧设有沉槽31,所述第一行位61设于沉槽31上方,所述第一行位61中部设有斜孔611,所述第一t型铲基62顶部与前模固定板1连接,所述第一t型铲基62底部设有倾斜段621,所述倾斜段621穿过斜孔611与沉槽31抵接,所述第一t型铲基62中部设有凸台622,所述凸台622底端与第一行位61卡接。本实施例中,在第一次开模时,前模固定板1向上运动,进而带动第一t型铲基62往上运动,由于第一t型铲基62的倾斜段621穿过斜孔611与沉槽31抵接,使得第一行位61可在前模2上实现滑动,从而实现第一行位61与塑胶制品的扣位结构分离。

25.如图2及图5所示,进一步的,所述t型行位组件7包括第二行位71及第二t型铲基72,所述第二行位71分别设于前模2左侧,所述第二行位71靠近第一行位61的侧端设有斜滑槽711,所述第二t型铲基72顶部与前模固定板1连接,所述第二t型铲基72侧端设有斜滑台721,所述斜滑台721与斜滑槽711卡合连接。本实施例中,在第一次开模时,前模固定板1向上运动,进而带动第二t型铲基72往上运动,由于第二t型铲基72的通过斜滑台721与第二行位71的斜滑槽711卡合连接,使得第二行位71可在前模2上实现滑动,从而实现第二行位71与塑胶制品的扣位结构分离。

26.如图7所示,进一步的,所述唧嘴4上方的前模固定板1上设有定位圈41。本实施例中,定位圈41的设置,可使模具的唧嘴4与外置注塑机的喷嘴位置完全重合,由此提高塑料熔体的注入精准性。

27.如图7所示,进一步的,本注塑模具还包括有若干顶针8,所述顶针8由下至上贯穿于后模3,且所述顶针8分别位于t型行位组件7的下方。本实施例中,当模具完成二次开模后,通过顶针8可将成型的塑胶制品向上顶出。

28.如图7所示,更进一步的,所述后模3下方设有后模固定板9,所述后模固定板9与后模3之间设有复位弹簧10。本实施例中,当顶针8将塑胶制品顶出后,在复位弹簧10的弹力作用下,可使顶针8自动退回复位,防止在合模过程中前模2与顶针8发生碰撞。

29.采用上述各个技术方案,本实用新型通过扣机组件控制前模的开模行程,当一次开模时,前模固定板带动第一t型铲基及第二t型铲基向上移动,使得第一行位及第二行位在前模上滑动,进而对塑胶制品的扣件结构实现初步脱模,初步脱模完成后,在扣机组件的作用下,前模与后模进行二次开模,然后通过顶针将塑胶制品顺利顶出,不会对塑胶制品造成划损,有效提高塑胶制品的成型质量;整体结构简单、可实现全自动生产、生产效率高,制造成本低,可推广使用。

30.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1