一种密封制品整体制造方法与流程

1.本发明涉及高精密电子原件插入成型领域,具体涉及到一种带有电子信息的标识牌的密封制品整体制造方法。

背景技术:

2.身份标识牌是目前很多企业和单位常用的用于区分人员的一种有效手段,随着技术的发展,身份标识牌不在满足于物理标识的需求,逐步向着电子信息化发展。

3.目前市面上常用的电子身份标识牌都是采用壳体加电子信息板的方式存在,其本质是通过一个可以扣合的壳体来存放电子信息板,这种结构对于电子信息板的保护以及对于身份信息的安全保障基本上起不到作用。

4.已有技术提出对电子信息板进行塑封,但是塑封的材料聚醚醚酮(peek)树脂其熔融温度需要在400℃以上,而电路板上的电子元器件以及锡焊和铜线表面的涂覆层在400℃的时候基本上都会溶解,导致在进行塑封的时候,很大概率会损坏电路板。虽然采用了相应的技术手段来实现对于电路板的保护,但是产品的合格率任然非常低,生产几乎没有实用价值。

技术实现要素:

5.本发明的目的是设计一种生产制造方法,避免再塑封过程中电路板被高温的树脂损坏。

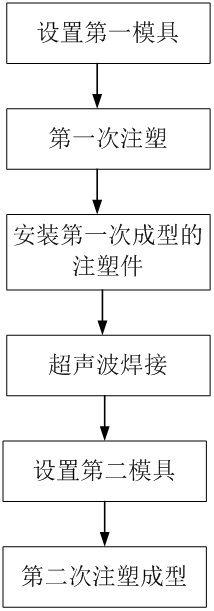

6.本发明的方案:一种密封制品整体制造方法,包括以下步骤:s1:设计内壳体的壳盖和壳体的第一模具,通过树脂注塑加工成型工艺得到内壳体;s2:将电路板嵌入到内壳体的壳体内,利用壳盖将壳体盖住,壳盖与壳体之间为独立空腔;s3:利用超声波焊机对壳体和壳盖的边缘进行焊接,焊接后内壳体的壳体与壳盖之间为密封空腔;s4:设计标识牌外形的第二模具,将焊接后的内壳体放置在第二模具内,通过树脂注塑加工成型工艺得到带有电路板的标识牌。

7.在上述技术方案中,所述超声波焊机对壳体和壳盖的边缘进行1.5秒焊接。

8.在上述技术方案中,所述焊接后的内壳体悬空设置在第二模具内,内壳体的外表面与第二模具的内壁面相互不接触。

9.在上述技术方案中,所述内壳体中的壳体底部在第一次注塑过程中生成有向外凸出的四个支撑柱,在第二模具内,四个支撑柱用于支撑内壳体的壳体底部远离第二模具的底面。

10.在上述技术方案中,在第二模具内注塑完成后的标识牌底面为光滑平面。

11.在上述技术方案中,所述超声波焊机包括一个设置有凹槽的固定的支撑件和超声波焊头,所述超声波焊头包括一个固定柱体和周向设置在固定柱体四周的活动焊头,所述。

12.在上述技术方案中,所述活动焊头环套在固定柱体上,活动焊头沿着固定柱体周向移动。

13.在上述技术方案中,内壳体的壳体和壳盖沿着周向分别设置有一圈边沿,扣合后壳体和壳盖的边沿重叠,扣合后的内壳体固定在固定柱的下方,活动焊头的焊接面与壳体和壳盖的边沿接触。

14.在上述技术方案中,所述固定柱压在内壳体的中心区域,活动焊头与边沿接触,在边沿的垂直方向进行振幅。

15.综上所述,由于采用了上述技术方案,本发明的有益效果是:通过在传统的注塑工艺的基础上增加一道工艺,可以有效的避免再注塑成型过程中高温材料对电路板的损伤,提高产品良品率。

16.本发明的工序简单,但是效果显著,生产的成品可以有效的解决产品的“三防”问题,提高产品的使用安全性。

附图说明

17.本发明将通过例子并参照附图的方式说明,其中:图1是壳体的内面结构示意图;图2是壳体的外表面结构示意图;图3是盖体的内面结构示意图;图4是塑封后的整体结构示意图;图5是超声焊接的结构示意图;图6是本发明的流程示意图。

具体实施方式

18.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

19.本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

20.如图1和图2所示,是本实施例中壳体1的结构示意图,壳体1的内面中间区域设置有第一腔体1

‑

5,第一腔体1

‑

5用于设置电子信息电路板。

21.第一腔体1

‑

5由六个竖立的壁面1

‑

4围绕而成,所有的壁面1

‑

4均垂直凸起设置在壳体1内表面上。为了使得腔体1

‑

5起到对电子信息电路板良好的固定作用,因此整体第一腔体1

‑

5的的面积略小于电子信息电路板,使得电子信息电路板可以嵌入在第一腔体1

‑

5中,所有壁面1

‑

4具有微弱的弹性力,可以向四周进行膨胀。为了实现膨胀的目的,第一腔体1

‑

5其中的一个壁面两端与其他壁面1

‑

4之间不进行连接,使得该壁面与其他壁面之间形成两个缺口,通过缺口释放壁面1

‑

4的应力,使得整个第一腔体具有微弱的膨胀弹力。在第一腔体1

‑

5内设置有第一定位槽,和电子信息电路板上的定位凸起相互匹配,用于对电子信息

电路板进行定位。

22.在第一腔体1

‑

5的四周设置有一圈闭环台阶1

‑

3,该台阶竖直设置在壳体1内表面上,该台阶1

‑

3的作用是用于支撑盖体2。在台阶1

‑

3与第一腔体1

‑

5之间的空间构成了第二腔体1

‑

6,第二腔体1

‑

6用于设置闭环的天线电路板。第一腔体1

‑

5和第二腔体1

‑

6在物理结构上是完全独立的两个腔体,因此从物理空间将天线电路板和电子信息电路板完全隔离,两者相互之间不进行电磁干涉。

23.在台阶1

‑

3的外圈的壳体上,还设置有若干通孔,其中在壳体轴线的端部位置设置有一个第一定位通孔1

‑

1,用于与盖体2上的第一定位柱2

‑

4连接。若干个通孔1

‑

2,该通孔是用于在后期进行塑封时和盖板上的通孔进行密封连接。在壳体的背面上设置有支撑柱1

‑

7,该定位柱也是用于后期塑封过程中对壳体的定位。

24.如图3所示,盖板2的整体尺寸小于壳体,盖板2的内壁面上从最外圈开始,首先包括有一个台阶2

‑

1,台阶2

‑

1用于与壳体上的台阶1

‑

3相互盖合。在盖板2上设置有一圈闭环的凸圈2

‑

2和一端开口的u形凸圈2

‑

3,u形凸圈2

‑

3设置在闭环的凸圈2

‑

2内。当盖体2与壳体1盖合时,u形凸圈2

‑

3和闭环的凸圈2

‑

2对应在壳体1的第二腔体位置,在盖合后两个凸圈可以低压住天线电路板,放置天线电路板移位。盖合后壳体1上第一腔体1

‑

5对应在盖体2上的u形凸圈2

‑

3形成的u形腔体2

‑

5内,这样的结构设置,可以完全隔离电子信息电路板和天线电路板。u形凸圈2

‑

3开口的一端方便利用信号线将电子信息电路板和天线电路板连通。

25.盖板2和壳体1进行盖合后,整个壳体就形成内部密封的空间。

26.如图4所示,塑封后的成整体结构,包括有一个用于设置物理信息牌的底板3,在底板3上沿着边缘处设置有一圈凸起的结构,凸起的结构整体为u形凸台5,沿着u形凸台5的内侧与底板3之间设置有u形槽6。

27.将物理标识牌沿着底板3插入到u形槽6中,通过u形凸台5的限位,使得物理标识牌贴在底板3上,起到身份标识的作用。而底板3上设置有一个通孔4,通孔4可以利用挂钩等物件对身份标识牌起到固定或挂钩的作用。

28.对于上述图1到图4的整个工装的焊接过程,如图5和图6所示:超声波焊接机包括有一端设置有凹槽的支撑件7

‑

2和超声波焊头7

‑

1,超声波焊头7

‑

1采用套筒结构,轴向环套在支撑件7

‑

2上,超声波焊头7

‑

1可以轴向沿着支撑件7

‑

2上下的高频运动。

29.在本实施例中,首先采用模具进行注塑,一次成型的生成如图1和图2的内壳体,将电路板嵌入到图1中壳体的第一腔体1

‑

5内,将天线嵌入到第二腔体1

‑

6内,然后合上盖板2。将扣合晚点内壳体至于带凹槽的支撑件7

‑

2下方,利用支撑将7

‑

2将内壳体压住。在内壳体边缘上台阶1

‑

3与超声波焊头7

‑

1位置对应,利用超声波焊头7

‑

1的高频振动1.5秒,使得壳体和盖体进行摩擦,迅速融合为一体完成焊接。在焊接过程中,只有台阶1

‑

3处进行融合,其他部位的物理状态保持不变。焊接完成后,内壳体内为一个封闭的空间。

30.将完成焊接的内壳体置于第二模具内,壳体1底部的支撑柱1

‑

7用于将内壳体1支撑起来,与第二模具的地面之间保持一定的间隙,采用注塑工艺,向第二模具内注塑,使得壳体1快速被二次注塑,完成整体的注塑工艺。

31.在整个注塑工艺中,因为壳体内部是密封空间,因此二次注塑过程中,外部材料的高温并不会影响到内部的电路板,不会损坏电路板,可以保持电路板的完整性,提高整体产

品的良品率。

32.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1