一种解决半成品部件压合打折的方法与流程

1.本发明属于轮胎生产技术领域,具体地说涉及一种解决半成品部件压合打折的方法。

背景技术:

2.在轮胎生产制造过程中,成型机将半成品部件按照工艺要求组合成型轮胎胎胚,其中,部分半成品部件组合采用成型机压出部件贴合方式,压出部件贴合后需使用后压车配合压合鼓对组合部件进行压合,压合不良会造成打折、发生气泡等不良隐患。为避免压合不良问题,操作人员在生产过程中采用手动干预生产,手动使用压辊绕材料一周压合,劳动强度大,不间断生产导致人员极易产生疲劳从而降低工作效率。

技术实现要素:

3.针对现有技术的种种不足,为了解决上述问题,现提出一种解决半成品部件压合打折的方法。

4.为实现上述目的,本发明提供如下技术方案:

5.一种解决半成品部件压合打折的方法,包括以下步骤:

6.根据半成品部件的压合落差,确定压合使用的压辊结构;

7.选取位置点及确认压合轨迹;

8.压辊到达位置点后,对压辊的径向和/或轴向施加预紧力,以提高压合效果,依据压合轨迹和位置点进行压合。

9.进一步,所述压辊包括第一压辊和第二压辊,且第一压辊的辊面宽度大于第二压辊的辊面宽度。

10.综合考虑压合效率及压合质量,发明人将所述第一压辊的辊面宽度优选为80

‑

100mm,所述第二压辊的辊面宽度优选为5

‑

15mm。

11.进一步,当半成品部件的压合落差不超过50mm时,采用第一压辊进行压合,当压合部件的压合落差超过50mm时,采用第二压辊进行压合。

12.优选的,采用压辊对半成品部件的压合面进行压合,所述压合面的最高点与最低点的差值形成压合落差。

13.优选的,对于胎体、胎体下胶片、胎体上胶片、垫胶上胶片、反包插入包、胎侧采用第一压辊进行压合。对于其他半成品部件,如尼龙包布、胎圈、反包、型胶下胶片、子口、型胶、上胶芯、反包后胶片、反包端点填充胶、插入包底胶片、钢丝子口包布,采用第二压辊进行压合。

14.进一步,所述位置点由轴向坐标、径向坐标确定。所述轴向为平行于压合面的方向,所述径向为垂直于压合面的方向。

15.进一步,所述位置点包括起始点、中间点和结束点,当中间点设为1个时,所述结束点和中间点均超出压合面边缘30

‑

50mm,当中间点至少设为1个时,所述结束点和其中1个中

间点均超出压合面边缘30

‑

50mm,防止半成品部件因压合拉伸导致压辊压合不到位。

16.进一步,对于采用第二压辊压合的半成品部件,选取的相邻位置点,第二压辊的摆转角度差值不超过60

°

。

17.进一步,选取位置点时,成型机的压合鼓接通气源并处于第二压力状态。

18.优选的,所述第二压力为0.4mpa。

19.进一步,对于采用第一压辊压合的半成品部件,压合轨迹为自半成品部件的中间向外侧压合。

20.进一步,对于采用第二压辊压合的半成品部件,压合轨迹依次为自半成品部件的中间向内侧压合、自半成品部件的内侧向中间压合、自半成品部件的中间向外侧压合。

21.进一步,改变位置点的径向坐标和/或轴向坐标,对压辊的径向和/或轴向施加预紧力,促使压辊进一步贴合压合面,以提高压合效果。

22.进一步,采用第一压辊压合时,位置点的径向坐标和/或轴向坐标改变10

‑

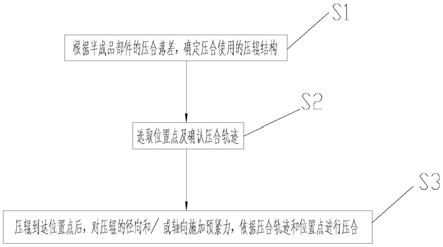

20mm,对第一压辊的径向和/或轴向施加预紧力,促使第一压辊进一步贴合压合面,以提高压合效果。

23.进一步,采用第二压辊压合时,位置点的径向坐标和/或轴向坐标改变10

‑

15mm,对第二压辊的径向和/或轴向施加预紧力,促使第二压辊进一步贴合压合面,以提高压合效果。

24.进一步,所述第一压辊、第二压辊与压合面的角度为90

°±

10

°

。

25.进一步,采用第一压辊压合时,压合鼓转速为60

°‑

120

°

/s,第一压辊的轴向移动速度=第一压辊的辊面宽度/2/360

°

/压合鼓速度,第一压辊在相邻位置点间的径向移动速度=径向位置变化量/轴向位置变化量/轴向移动速度,所述径向位置变化量为相邻位置点的径向坐标变化量,所述轴向位置变化量为相邻位置点的轴向坐标变化量,且变化量均取绝对值。

26.进一步,采用第一压辊压合时,第一压辊的摆转角度为0

°

,当半成品部件含有气泡时,第一压辊的摆转角度不大于7

°

。

27.进一步,采用第二压辊压合时,压合鼓转速为60

°‑

120

°

/s,第二压辊的轴向移动速度=轴向位置变化量/半成品部件宽度/第二压辊的辊面宽度/2,第二压辊在相邻位置点间的径向移动速度=径向位置变化量/轴向位置变化量/轴向移动速度,第二压辊在相邻位置点间的摆转速度=摆转角度变化量/轴向位置变化量/轴向移动速度,所述轴向位置变化量为相邻位置点的轴向坐标变化量,所述径向位置变化量为相邻位置点的径向坐标变化量,且变化量均取绝对值。

28.进一步,采用第一压辊压合时,起始点压力值为0mpa,结束点采用第一压力压合,中间点采用第二压力压合,且第二压力大于第一压力。

29.进一步,采用第二压辊压合时,起始点、中间点和结束点均采用第一压力压合。

30.优选的,第一压力值为0.2mpa,第二压力值为0.4mpa。

31.本发明的有益效果是:

32.1、根据半成品部件的压合落差,选择不同的压辊进行压合,同时,优化压合轨迹和位置点,避免半成品部件在压合过程出现打折、气泡等问题,相较于传统的使用手压辊辅助压合方式,降低了劳动强度,提高了压合效率和质量,提升了产品稳定性能。

33.2、结束点和中间点均超出压合面边缘30

‑

50mm,防止半成品部件因压合拉伸导致压辊压合不到位。

34.3、对于采用第二压辊压合的半成品部件,压合轨迹依次为自半成品部件的中心向内侧压合、自半成品部件的内侧向中心压合、自半成品部件的中心向外侧压合,防止出现关键的位置点位置偏移现象。

35.4、位置点包含轴向坐标和径向坐标,通过轴向坐标和径向坐标精准且唯一的确定位置点,有助于提高压合质量。

36.5、压辊到达位置点后,改变位置点的径向坐标和/或轴向坐标,对压辊的径向和/或轴向施加预紧力,促使压辊进一步贴合压合面,以提高压合效果。

附图说明

37.图1是本发明的流程框图;

38.图2是实施例二中压合轨迹示意图;

39.图3是实施例三中位置点的示意图;

40.图4是实施例三中压合轨迹示意图。

41.图3中:1

‑

起始点、2

‑

第一中间点、3

‑

第二中间点、4

‑

第三中间点、5

‑

结束点。

具体实施方式

42.为了使本领域的人员更好地理解本发明的技术方案,下面结合本发明的附图,对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本发明创造。

43.实施例一:

44.如图1所示,一种解决半成品部件压合打折的方法,包括以下步骤:

45.s1、根据半成品部件的压合落差,确定压合使用的压辊结构。

46.s2、选取位置点及确认压合轨迹。

47.s3、压辊到达位置点后,对压辊的径向和/或轴向施加预紧力,以提高压合效果,依据压合轨迹和位置点进行压合。

48.所述压辊包括第一压辊和第二压辊,且第一压辊的辊面宽度大于第二压辊的辊面宽度。综合考虑压合效率及压合质量,发明人将所述第一压辊的辊面宽度优选为80

‑

100mm,所述第二压辊的辊面宽度优选为5

‑

15mm。进一步地,所述第一压辊的辊面宽度为100mm,所述第二压辊的辊面宽度为10mm。

49.压辊与半成品部件的接触面为压合面,采用压辊对半成品部件的压合面进行压合,所述压合面的最高点与最低点的差值形成压合落差。当半成品部件的压合落差不超过50mm时,采用第一压辊进行压合,当压合部件的压合落差超过50mm时,采用第二压辊进行压合。具体的,对于胎体、胎体下胶片、胎体上胶片、垫胶上胶片、反包插入包、胎侧采用第一压辊进行压合。对于其他半成品部件,如尼龙包布、胎圈、反包、型胶下胶片、子口、型胶、上胶芯、反包后胶片、反包端点填充胶、插入包底胶片、钢丝子口包布,采用第二压辊进行压合。

50.所述位置点由轴向坐标、径向坐标确定,通过轴向坐标和径向坐标精准且唯一的确定位置点,有助于提高压合质量。所述轴向为平行于压合面的方向,所述径向为垂直于压合面的方向。所述位置点包括起始点、中间点和结束点,当中间点设为1个时,所述结束点和中间点均超出压合面边缘30

‑

50mm,当中间点至少设为1个时,所述结束点和其中1个中间点均超出压合面边缘30

‑

50mm,防止半成品部件因压合拉伸导致压辊压合不到位。对于采用第二压辊压合的半成品部件,选取的相邻位置点,第二压辊的摆转角度差值不超过60

°

。选取位置点时,成型机的压合鼓接通气源并处于第二压力状态。优选的,所述第二压力为0.4mpa。

51.对于采用第一压辊压合的半成品部件,压合轨迹为自半成品部件的中间向外侧压合。而对于采用第二压辊压合的半成品部件,压合轨迹依次为自半成品部件的中间向内侧压合、自半成品部件的内侧向中间压合、自半成品部件的中间向外侧压合。

52.改变位置点的径向坐标和/或轴向坐标,对压辊的径向和/或轴向施加预紧力,促使压辊进一步贴合压合面,以提高压合效果。采用第一压辊压合时,位置点的径向坐标和/或轴向坐标改变10

‑

20mm,对第一压辊的径向和/或轴向施加预紧力,促使第一压辊进一步贴合压合面,以提高压合效果。采用第二压辊压合时,位置点的径向坐标和/或轴向坐标改变10

‑

15mm,对第二压辊的径向和/或轴向施加预紧力,促使第二压辊进一步贴合压合面,以提高压合效果。同时,所述第一压辊、第二压辊与压合面的角度为90

°±

10

°

。

53.采用第一压辊压合时,压合鼓转速为60

°‑

120

°

/s,第一压辊的轴向移动速度=第一压辊的辊面宽度/2/360

°

/压合鼓速度,第一压辊在相邻位置点间的径向移动速度=径向位置变化量/轴向位置变化量/轴向移动速度,所述径向位置变化量为相邻位置点的径向坐标变化量,所述轴向位置变化量为相邻位置点的轴向坐标变化量,且变化量均取绝对值。同时,采用第一压辊压合时,第一压辊的摆转角度为0

°

,当半成品部件含有气泡时,第一压辊的摆转角度不大于7

°

。此外,起始点压力值为0mpa,结束点采用第一压力压合,中间点采用第二压力压合,且第二压力大于第一压力。优选的,第一压力值为0.2mpa,第二压力值为0.4mpa。

54.采用第二压辊压合时,压合鼓转速为60

°‑

120

°

/s,第二压辊的轴向移动速度=轴向位置变化量/半成品部件宽度/第二压辊的辊面宽度/2,第二压辊在相邻位置点间的径向移动速度=径向位置变化量/轴向位置变化量/轴向移动速度,第二压辊在相邻位置点间的摆转速度=摆转角度变化量/轴向位置变化量/轴向移动速度,所述轴向位置变化量为相邻位置点的轴向坐标变化量,所述径向位置变化量为相邻位置点的径向坐标变化量,且变化量均取绝对值。同时,起始点、中间点和结束点均采用第一压力压合。优选的,第一压力值为0.2mpa。

55.实施例二:

56.本实施例与实施例一相同的部分不再赘述,不同的是:

57.为了提高压合效率,采用两个第一压辊压合宽度为300mm的胎体,第一压辊的辊面宽度为100mm。

58.起始点为胎体中间(通过目测得出胎体中间位置,也可通过测量精确得出胎体中心位置,但是,目测与精确测量导致的误差,对产品压合质量的影响可忽略),两个第一压辊的间隙为0。选取两个第一压辊的间隙为150mm处为中间点,选取两个第一压辊的间隙为

300mm处为结束点,压合轨迹如图2所示。

59.起始点压力值为0mpa,结束点压力值为0.2mpa,中间点压力值为0.4mpa。待第一压辊接触胎体后,位置点的径向坐标改变15mm,对第一压辊的径向施加预紧力,促使第一压辊进一步贴合压合面,以提高压合效果。压合鼓转速为120

°

/s,第一压辊轴向移动速度设置为100/2/(360/120)=16.6mm/s,起始点至中间点径向移动速度=∣中间点径向坐标

‑

起始点径向坐标∣/(75/16.6),中间点至结束点径向移动速度=∣结束点径向坐标

‑

中间点径向坐标∣/(75/16.6)。

60.实施例三:

61.本实施例与实施例一相同的部分不再赘述,不同的是:

62.采用第二压辊压合子口,第二压辊的辊面宽度为10mm。

63.如图3所示,起始点1为子口中间位置,摆转角度为40

°

,第一中间点2与起始点1之间半成品部件宽度为50mm摆转角度为80

°

,第二中间点3与第一中间点2之间半成品部件宽度为50mm,摆转角度120

°

,第三中间点4与起始点1之间半成品部件宽度为50mm,摆转角度160

°

,结束点5与第三中间点4之间半成品部件宽度为50mm,摆转角度240度

°

,压合轨迹如图4所示。

64.起始点至结束点的压力值均为0.2mpa,待第二压辊接触起始点后,位置点的径向坐标改变15mm,待第二压辊接触第三中间点后,位置点的轴向坐标改变15mm,对第二压辊施加预紧力,促使第二压辊进一步贴合压合面,以提高压合效果。

65.压合鼓转速为120

°

/s,第二压辊在起始点至第一中间点间的轴向移动速度=∣第一中间点的轴向坐标

‑

起始点的轴向坐标∣/50mm/10mm/2,第二压辊在起始点至第一中间点间的径向移动速度=∣第一中间点的径向坐标

‑

起始点的径向坐标∣/50mm/轴向移动速度,第二压辊在起始点至第一中间点间的摆转速度=(100

°‑

40

°

)/50mm/轴向移动速度。同理,由第一中间点至第二中间点、第二中间点至第一中间点、第一中间点至起始点、起始点至第三中间点、第三中间点至结束点的轴向移动速度、径向移动速度和摆转速度的计算过程不再赘述。

66.以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1