一种航空警示球的制作方法与流程

1.本发明涉及电力配件制造领域,尤其涉及一种航空警示球的制作方法。

背景技术:

2.航空警示球是用于设置在架空的输电线上起醒目作用的标志球。现有技术中的航空警示球多采用手糊工艺采用人力加工的方式进行制作。采用玻璃钢手糊工艺时,制作半球,分上下两付生产模具,采用木模成型,接口处做成凹凸插接边,上模是凹边,下模是凸边。且加工之前需要制作两副金属模具,分别用凹模、凸模形式进行压制,不但浪费人力,且加工成本较高。此外,采用手糊工艺制作,现场溶剂挥发量大,且占地面积极大,几十副简易开放式模具(木模具或者玻璃钢模具)生产,生产过程散发苯乙烯等难闻气体,以及切割产品毛边,产生大量的粉尘,对加工人员健康危害极大。

技术实现要素:

3.本发明要解决的技术问题是如何提高航空警示球的加工效率,针对上述要解决的技术问题,现提出一种航空警示球的制作方法。

4.为实现上述目的,本发明提供如下技术方案:一种航空警示球的制作方法,通过如下步骤制作得到航空警示球:

5.s1,制备警示球用树脂糊,将用于制作警示球的间苯型树脂、阻燃材料、氢氧化铝填料、引发剂、脱模剂、着色剂按照比例称量好之后加入到配料桶中混合搅拌均匀;

6.s2,制作预浸片材,首先在聚丙烯薄膜上铺设一层玻璃纤维连续毡,再将步骤s1中制备的树脂糊均匀涂覆在铺好的玻璃纤维连续毡上,涂覆好的树脂糊之间放置连续玻璃纤维纱和短玻璃纤维纱,将另一张铺设一层玻璃纤维连续毡并涂覆有树脂糊的聚丙烯薄膜与上述在聚丙烯薄膜合在一起;

7.s3,预浸片材压制,将步骤s2中涂覆好的片材送入压制机上压制成smc片材,并卷料待用;

8.s4,警示球成型,将压制好的smc片材放入到模具的金属腔内,相邻的smc片材按照长玻璃纤维成90

°

方向放置;按照厚度要求放置好固定层数的smc片材后启动液压机将smc片材压制成航空警示球半球形体,脱模得到成型的航空警示球半球体。

9.进一步的,所述模具内的温度为140℃-160℃。

10.进一步的,所述液压机给模具施加的压力为4500kn-5500kn。

11.进一步的,所述模具为半个航空警示球形状的模具。

12.进一步的,所述模具上设置有用于航空警示球加厚环成型的凸台,所述模具的底部设置有用于排水孔成型的凸起,所述模具上设置有用于航空警示球连接凸起和连接凹槽成型的型腔。

13.进一步的,所述步骤s4中模具的加热过程采用导热油进行加热。

14.优选的,所述步骤s4中的压制和脱离过程采用自适应控制方法控制;所述自适应

控制方法如下:

15.训练模型建立,根据异常情况处理应对策略建立训练模型,并采用人工校对的方式对原始数据进行训练得到初步的深度学习模型;

16.加工参数收集,将影响制品品质的潜在技术参数收集并提供给深度学习模型;

17.加工品质识别,将加工完成的航空警示球的品质情况及缺陷输入到深度学习模型;

18.加工参数优化,深度学习模型根据获取的品质情况及缺陷和加工参数对下一次压制航空警示球的加工参数进行优化;优化依据模型内的优化策略;

19.优化加工,根据优化策略提供的加工参数对新放入模具的smc片材进行加工。

20.进一步的,所述自适应控制方法还包括模型优化过程,根据优化加工后的产品的品质情况及缺陷改善情况依据深度学习模型对各个加工参数的调节权重进行修改。

21.进一步的,所述加工参数包括压力、压制速度、温度、保持时间、开模速度、脱模速度。

22.进一步的,所述品质情况按照等级排序,所述缺陷按照缺陷类别划分,所述缺陷输入训练模型的异常情况数据对应。

23.与现有技术相比,本发明的有益效果是:

24.本发明通过采用smc片材,利用压制模具和压制机器,采用smc工艺采用侧面液压抽芯方式,一次成型,避免多次加工,加工效率高,并且,内孔光滑,无毛刺,定位精准,精度误差小。无需通过钻孔等二次加工,产品一致性和成品率均较高,且挥发小,无粉尘,生产过程环保。

附图说明

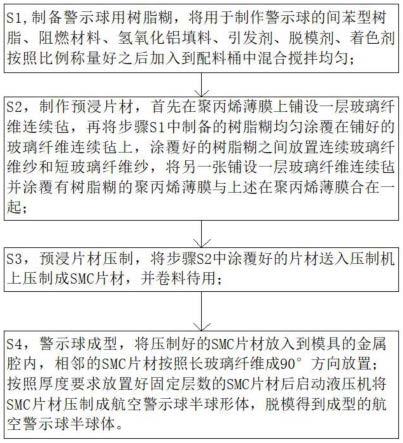

25.图1为本发明的方法流程示意图;

26.图2为本发明中的航空警示球产品的结构示意图;

27.图3为本发明中的航空警示球的第一半球体的仰视图;

28.图4为本发明中的航空警示球的第一半球体的剖视图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.如图1所示的流程图,本具体实施方式披露了一种航空警示球的制作方法,通过如下步骤制作得到航空警示球:

31.s1,制备警示球用树脂糊,将用于制作警示球的间苯型树脂、阻燃材料、氢氧化铝填料、引发剂、脱模剂、着色剂按照比例称量好之后加入到配料桶中混合搅拌均匀;

32.可行的,在本具体实施方式中,间苯型树脂、阻燃材料、氢氧化铝填料、引发剂、脱模剂、着色剂可以按照如下用量比例。例如,间苯型树脂70重量份,阻燃材料采用八溴醚,用量为6-8重量份,氢氧化铝填料可以是100-130重量份,引发剂使用1重量份,可以采用异丙

苯过氧化氢、叔丁基过氧化氢、过氧化二叔丁基等,脱模剂4-5重量份,可以采用硬脂酸锌,着色剂6-7重量份,着色剂为制作警示球所需的具体颜色的色浆。

33.s2,制作预浸片材,首先在聚丙烯薄膜上铺设一层玻璃纤维连续毡,再将步骤s1中制备的树脂糊均匀涂覆在铺好的玻璃纤维连续毡上,涂覆好的树脂糊之间放置连续玻璃纤维纱和短玻璃纤维纱,将另一张铺设一层玻璃纤维连续毡并涂覆有树脂糊的聚丙烯薄膜与上述在聚丙烯薄膜合在一起。

34.s3,预浸片材压制,将步骤s2中涂覆好的片材送入压制机上压制成smc片材,并卷料待用;

35.s4,警示球成型,将压制好的smc片材放入到模具的金属腔内,相邻的smc片材按照长玻璃纤维成90

°

方向放置;按照厚度要求放置好固定层数的smc片材后启动液压机将 smc片材压制成航空警示球半球形体,脱模得到成型的航空警示球半球体。

36.航空警示球传统做法使用人造玻璃、工程增强塑料、不饱和树脂,目前最多的采用:手糊玻璃钢工艺,在开放式木头模具或者玻璃钢模具上加一层玻璃纤维布,加一遍不饱和树脂混合料,再加一层布,一层不饱和树脂混合料,具体看布的厚度,玻璃纤维布要加2-4 层,制作成2mm厚的半球体,由于是开放式模具,产品的厚度不可控,壁厚在2-4mm波动,壁厚不均。

37.本发明采用预浸片材smc(sheetmoldingcompounds)制作,预润片材中含有连续玻璃纤维,及短玻璃纤维,以及片材上下表面加玻璃纤维连续毡,充分保证纵向与横向的拉伸强度,使用片状smc材料放置到金属模腔时,每层smc片材的长玻璃纤维方向与其叠加相邻层的smc片材中的长玻璃纤维成90

°

方向放置,充分保证smc片材(球制品的原材料) 在高温(150℃)和高压(5000kn)闭合时,整个球面的长玻璃纤维纵横(互为90

°

)交错,球面横向与纵向力学理论上相同,避免球制品在受压后,开裂或者撕裂。

38.可行的,在半球体对接直径的一周处,设置宽度10mm,厚度8mm的加厚环,加厚环的设置,提高此处截面的惯性矩,该处惯性矩是2.8mm球面处的23.3倍,这样充分保证了半球的直径处的刚性,合体后也充分保证了球的整体刚性。此环的加厚,同时有利于与设置局部加厚8处相融合,供凹凸接口(防止半球的相对旋转运动及球圆度率保证)成型, 4处凹槽成型,4处凸台成型,确保了凹槽与凸台的插接强度问题,充分保证凹槽受压不撕裂,凸台受剪切不断裂,而没有设置整球过大的壁厚,充分考虑了球制品能够成型的最佳壁厚(过小容易影响smc原材料受热受压后的流动性),同时也保证控制了整体球的重量,使得材料成本得以绝佳的控制,从而具备了复合材料(玻璃钢smc)成本上的优势。

39.上述结构均可通过对加工的模具进行相应的结构制作从而完成,可以实现一体化加工,避免繁琐的加工步骤。

40.采用本发明的工艺后,采用高温高压加工,可以实现一套设备8分钟加工半个球,一个球(2只半球)生产仅仅需要16分钟,并且球体上的装配线夹孔(液压抽芯)与功能排水孔(凸台设置)全部一次成型,内孔光洁度高,一次出模即成品。原先手糊玻璃钢工艺,需要2个人操作,至少1.5小时以上半个球,3个小时才能生产一只球。smc工艺的生产效率几乎是原来手糊工艺的12倍,手糊制品的球还要进行二次钻孔处理,孔内毛刺修理,涂敷树脂,费人力,更费材料。本发明大大提升了航空警示球的加工效率。

41.可行的,在本具体实施例中,可以采用5000kn液压机器闭合金属模压,一次成型,

生产更环保,无气体排放,无粉尘产生,大大提升了加工过程中的环保性。

42.可行的,本具体实施例中的航空警示球体在加工时,通过设置模具构造,在两侧设置小平台,供连接铝线夹装配使用,本具体实施例中的smc工艺采用侧面液压抽芯方式,一次成型,内孔光滑,无毛刺,定位精准,精度误差小于0.01mm。而手糊工艺的球体需要二次手工钻孔,内孔在麻花钻切削时,容易产生毛刺,由于壁厚薄,钻削时,产品上的孔即将被钻透时,球体表面在孔的边缘容易撕裂,内孔不光滑,精度误差1-2mm,与一次成型孔无法相比,而且不美观,需要二次人工修理毛刺,再向孔内侧涂敷树脂固化。

43.可行的,通过对模具设置,成型过程中在与铝线夹中心线垂直的球体表面开3只小孔作为排水孔,采用smc上下闭合模具特点,设置小凸台,在球体上一次成型,而手糊球仍是二次加工小孔,费时费力,从外侧向内钻孔,由于球体外侧非常光滑,不易定位钻孔,而且容易划伤球体,影响美观。从球内侧向外钻孔,而球体外侧容易在钻头即将打穿球体时,对球的外表面撕裂,使得球体外观非常难看,甚至报废球产品。

44.此外,本具体实施例中使用的金属模具需要基体抛光后,镀铬,镀铬层控制在 0.02-0.03mm,其硬度高,达到hrc48-52,再次精抛光,使得球体外侧获得高亮光洁,将模具型腔粗糙度控制在1.6以上级别,表面达到镜面级别。球采用颜色为:ral2004pure orange,均匀一致,无杂色,无花斑。

45.更为优选的,本具体实施例中可以采用液压机器,例如5000kn四柱压机压制,保证了压力充足,采用导热油加热,上下模具受热均匀,压制过程中片状材料流动性好,材料受热均匀一致,球的内外侧均无任何明显裂纹,尤其球面外侧没有有任何裂纹,而且光滑、鲜艳、高亮度。

46.作为优选的,为了利于产品是户外使用,可以加入抗紫外添加剂,例如纳米二氧化钛,纳米二氧化硅等,尽最大可能防止褪色,抗老化。

47.可行的,成型过程中,控制球体壁厚2.8mm,公差

±

0.2mm,尽力保持壁厚的一致性,不要正偏差,尽量负偏差。

48.采用本具体实施方式加工的产品,整体半球的力学测试,不低于75kg人员载荷在半球跳跃试验,不破裂。

49.采用本发明制作的产品适用范围对于架空的输电线,尤其是超高压(220kv以上)输电缆线、跨江输电缆线。

50.作为优选的额,在加工过程中模具内的温度为140℃-160℃;具体温度可以根据产品成品率情况及缺陷情况尽心调节。

51.可行的,在本发明的其他具体实施方式中,所述液压机给模具施加的压力为 4500kn-5500kn,具体压力大小可以根据产品缺陷情况进行调节。

52.在本发明中,所述模具为半个航空警示球形状的模具,整个航空警示球由两个该模具加工制作而成的半圆球安装合并而成。

53.相对应的,所述模具上设置有用于航空警示球加厚环成型的凸台,所述模具的底部设置有用于排水孔成型的凸起,所述模具上设置有用于航空警示球连接凸起和连接凹槽成型的型腔。

54.进一步的,所述步骤s4中模具的加热过程采用导热油进行加热。由于航空警示球的闭合金属模具的初步设计,使用上下钢板50mm厚度,钻孔放置加热管,电加热模

式,简单易操作,但是球体是空间三坐标控制尺寸,上下模加热,无法用全平板模式加热,下模如果采用平板加热管模式,加热管距离球的内壁太远,极易加热不均匀,所以下模必须采用加热管垂直压机的工作台面,对球的内侧加热,球外侧(即上加热板),可以使用平板加热管模式,加热管与工作台面平行,如加热管长时间工作有损坏,可以及时更换,生产不中断。下模,由于采用加热管垂直工作台面模式,加热管导线尾部与液压机器的工作台面干涉,必须转90

°

从下模中引出,如果生产过程中,加热管损坏,则必须停止生产,从液压机工作台面拉出下模,拆卸下模,更换加热管,生产恢复时间需要3天,而且浪费人力及交货的时间,因此传统的电加热模式存在较大的弊端。在本具体实施方式,优选为导热油加热模式,上下模具,均匀设置铜管,增加使用油加热机器,避免了加热管方式的弊端,以及极有可能出现的加热不均匀,从而使得球制品的固化度不均匀,导致外观花斑,颜色不一,以及强度问题,所以在模具设计形式、受热方式、受热均匀度上进行了充分的考量,为后续球制品的稳定高质量奠定坚实的基础。

55.此外,由于球的表面积较大,为保证好成型,不能有任何缩孔及smc原材料在型腔内受压不充满现象,在本具体实施方式中采用5000kn四柱式液压机器,同时上下模具时空间尺寸较为充裕。

56.此外,更为优选的,所述步骤s4中的压制和脱离过程采用自适应控制方法控制;所述自适应控制方法如下:

57.训练模型建立,根据异常情况处理应对策略建立训练模型,并采用人工校对的方式对原始数据进行训练得到初步的深度学习模型;

58.加工参数收集,将影响制品品质的潜在技术参数收集并提供给深度学习模型;

59.加工品质识别,将加工完成的航空警示球的品质情况及缺陷输入到深度学习模型;

60.加工参数优化,深度学习模型根据获取的品质情况及缺陷和加工参数对下一次压制航空警示球的加工参数进行优化;优化依据模型内的优化策略;

61.优化加工,根据优化策略提供的加工参数对新放入模具的smc片材进行加工。

62.进一步的,所述自适应控制方法还包括模型优化过程,根据优化加工后的产品的品质情况及缺陷改善情况依据深度学习模型对各个加工参数的调节权重进行修改。

63.进一步的,所述加工参数包括压力、压制速度、温度、保持时间、开模速度、脱模速度。

64.进一步的,所述品质情况按照等级排序,所述缺陷按照缺陷类别划分,所述缺陷输入训练模型的异常情况数据对应。

65.可行的,上述过程均可以在一与液压机即导热油温度控制器连接的计算机内实现。并且如技术可行的条件下,对于产品品质情况和缺陷情况也可以通过基于深度学习算法的图像识别设备完成。

66.参看图2-4,是采用本具体实施方式中的方法制造的航空警示球,其结构如下:

67.该航空警示球,包括第一半球体1和第二半球体2,所述第一半球体1和第二半球体 2以该航空警示球的球心为对称点成立体对称,所述第一半球体1和第二半球体2拼合连接成球体,所述第一半球体1和第二半球体2的连接边均匀布置有连接件3,所述连接件 3包括连接凹槽31和连接凸起32,所述连接凹槽31和连接凸起32间隔设置,所述第一半球体1和第

二半球体2上对应的连接凹槽31和连接凸起32通过过盈方式连接,所述航空警示球上设置有铝线通孔5,所述铝线通孔5对称设置,所述铝线通孔5由分设在第一半球体1和第二半球体2上的两个半圆形通孔组成。该航空警示球使用过程中与铝线夹配合使用,使用过程中将铝线固定在铝线夹上,而铝线夹固定在该航空警示球上。在本具体实施方式中,第一半球体1和第二半球体2结构相同,反转后仅需通过转动即可实现上下配合对应,从而进行连接。采用上下对称的结构,并且采用过盈方式连接,有利于实现对第一半球体1和第二半球体2的工业自动化加工。此外,连接凹槽31和连接凸起32可以有效的防止半球的相对旋转运动并保证球体的外观一致性。

68.作为优选的,所述连接件3设置在连接件成型体上,所述连接件成型体的厚度大于第一半球体1和第二半球体2的球体壁厚度。通过加厚的连接件城形体,可以方便加强连接件的强度。

69.作为优选的,所述第一半球体1和第二半球体2的连接端设置有加强环4,所述加强环4的厚度大于第一半球体1和第二半球体2的球体壁厚。通过加强环4的设置,提高此处截面的惯性矩,该处惯性矩大于其他位置,这样充分保证了半球的直径处的刚性,合体后也充分保证了球的整体刚性。此环的加厚,同时有利于与设置局部加厚8处相融合,供凹凸接口成型,4处凹槽成型,4处凸台成型,确保了凹槽与凸台的插接强度问题,充分保证凹槽受压不撕裂,凸台受剪切不断裂,而没有设置整球过大的壁厚,充分考虑了球制品能够成型的最佳壁厚,过小容易影响smc原材料受热受压后的流动性,同时也保证控制了整体球的重量,使得材料成本得以绝佳的控制。

70.作为优选的,在本具体实施例中,所述加强环4处的厚度为8mm,所述加强环4处的宽度为10mm,所述第一半球体1和第二半球体2的球体壁厚为2.8mm。在本发明的其他具体实施方式中,可以是其他厚度和宽度,只要是在局部强度达标且不增加整体结构负担的情况下,即是可以的。采用这种局部加厚的方式,可以有效的兼顾强度和重量,既保证较高的强度又不增加整体球体的重量。

71.作为优选的,所述铝线通孔5处的周围设置有铝线夹固定耳6,所述铝线夹固定耳6 处的厚度大于第一半球体1和第二半球体2的球体壁厚;所述铝线夹固定耳6上设置有用于铝线夹孔件固定的通孔61。安装过程中,铝线夹通过铝线夹固定耳6将上下两个半球体固定在一起,同时通过铝线夹将球体固定在高压线上。

72.作为优选的,所述第二半球体2的底部设置有底部排水孔7,所述底部排水孔7设置有多个。更为优选的,所述多个底部排水孔7的连线垂直于航空警示球两端的铝线通孔的连线。通过设置底部排水孔7可以将使用过程中球体内部进入的积水排出,同时将底部排水孔7的方向设置成垂直于高压线,可以使球体有积水之后,在排水过程依然可以保持平衡的姿态。

73.作为优选的,在本具体实施方式中,所述连接凹槽32内设置有榫形卡紧件33;通过榫形卡紧件33将连接凸起31通过过盈的方式紧紧卡住,使得括第一半球体1和第二半球体2连接严密

74.通过采用凹槽和凸起连接的过盈配合连接方式,避免了使用卡箍等外部连接件,避免了外部固定件老化导致的松脱情况发生;并且连接的紧密度等到大幅提升;并且通过在球体连接处设置加强环,有效的提高了结构强度,并且这种局部加强的结构可以兼顾小

重量的要求。

75.以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1