负压救护车无菌无味专用板制备方法与流程

1.本发明涉及负压救护车技术领域,具体为负压救护车无菌无味专用板制备方法。

背景技术:

2.负压救护车又被称为“最强口罩”,是救护车的一种,主要用于危重感染患者的转运与抢救,利用技术手段,使车内气压低于外界大气压,所以带病毒的空气只能由车外流向车内,经过无害化处理后再排出,从而限制病毒传播,最大程度减少交叉感染,负压救护车自身性质的特殊,对车内部的板材的要求较高,现如今市面上现有的负压救护车无菌无味专用板大多为木材板利用胶水拼接黏合的,内部含有较多有害物质,对医护人员的身体健康产生危害,并且异味较大,同时现有的负压救护车无菌无味专用板在的防水、耐酸碱的能力较差,容易滋生细菌,难以保证救护车内部的无菌无味的环境。

技术实现要素:

3.本发明的目的在于提供负压救护车无菌无味专用板制备方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:负压救护车无菌无味专用板制备方法,包括以下步骤:步骤一,皮料和芯料称配;步骤二,高温预塑化,冷却降温;步骤三,定置存放;步骤四,混炼塑化;步骤五,模具挤出;步骤六,冷却结皮;步骤七,常温冷却定型;

5.其中在上述步骤一中,首先按照负压救护车无菌无味专用板的配方分别进行皮料和芯料的称取,按照各组成的重量份数称取芯料:50-100份的聚氯乙烯、30-75份的钙粉、2.5-4份的环保稳定剂、0.8-1.8份的润滑剂、0.2-0.4份的增塑剂、8-16份的加工助剂、1-2.5份的复合发泡剂和2-3份的除味剂,完成后按照各组成的重量份数称取皮料:50-75份的聚氯乙烯、15-40份的钙粉、2.5-4份的环保稳定剂、0.8-1.8份的润滑剂、0.2-0.4份的增塑剂和2-6份的加工助剂;

6.其中在上述步骤二中,当步骤一中的皮料和芯料称配完成后,分别投入到混料机高搅中进行加热混合,完成对皮料和芯料各自的混合和预塑化,再将皮料和芯料排放到混料机冷混锅内进行降温,完成后备用;

7.其中在上述步骤三中,当步骤二中的预塑化完成,经降温后排放到料斗里在常温状态下定置存放,完成后备用;

8.其中在上述步骤四中,当步骤三中的保温定置存放完成后,在挤出机加热和双螺杆的剪切驱动下进行进一步的混合熔炼,直至各个皮料和芯料达到合适的塑化状态;

9.其中在上述步骤五中,当步骤四中的皮料和芯料再一次充分塑化完成后,在挤出机的机头上安装对应的负压救护车无菌无味专用板的专用模具,随后利用挤出机通过模具进行专用板的熔融挤出,得到皮料包裹着芯料的负压救护车无菌无味专用板的板胚;

10.其中在上述步骤六中,在步骤五中的负压救护车无菌无味专用板板胚挤出的过程中,利用定型台冷却对板胚进行冷却和成型;

11.其中在上述步骤七中,将步骤六中冷却结皮的负压救护车无菌无味专用板在常温下冷却继续成型,随后利用牵引机将板材牵引到切割设备进行切割成型,完成后进行堆叠,随后送入仓库进行存放,完成负压救护车无菌无味专用板的加工生产。

12.优选的,所述步骤一中,增塑剂为环己烷1,2羧酸壬酯,环保稳定剂为钙锌稳定剂,除味剂为多孔铝硅无机物和有机混合物。

13.优选的,所述步骤二中,加热预塑化的温度为110-130℃,冷混锅冷却的温度为40-60℃。

14.优选的,所述步骤三中,定置存放的时间为1-2h。

15.优选的,所述步骤四中,挤出机的熔融挤出的温度为140-205℃。

16.优选的,所述步骤六中,定型台的冷却时间为30-60s。

17.与现有技术相比,本发明的有益效果是:本发明采用聚氯乙烯作为主要原料,配合各种原料助剂通过熔融挤压的方式生产负压救护车专用板,通过环保稳定剂的添加,提升了产品的环保性,通过除味剂的添加,去除了异味,产出的板材无菌无味,具有良好的防水和耐腐蚀能力,避免了浸水导致的细菌滋生的情况出现,保证了救护车的无菌无味的环境,同时板材具有阻燃、环保、防蛀,轻质、保温和隔音的效果,极大地提高了负压救护车无菌无味专用板的质量。

附图说明

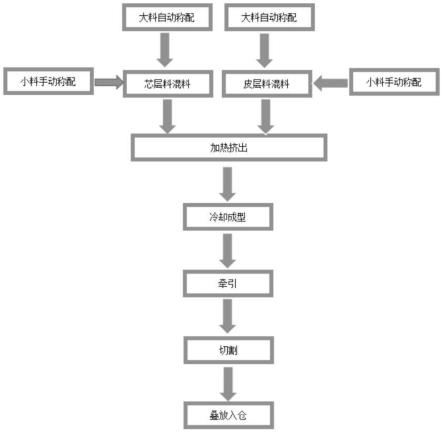

18.图1为本发明的方法流程图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.请参阅图1,本发明提供的一种实施例:负压救护车无菌无味专用板制备方法,包括以下步骤:步骤一,皮料和芯料称配;步骤二,高温预塑化,冷却降温;步骤三,定置存放;步骤四,混炼塑化;步骤五,模具挤出;步骤六,冷却结皮;步骤七,常温冷却定型;

21.其中在上述步骤一中,首先按照负压救护车无菌无味专用板的配方分别进行皮料和芯料的称取,按照各组成的重量份数称取芯料:50-100份的聚氯乙烯、30-75份的钙粉、2.5-4份的环保稳定剂、0.8-1.8份的润滑剂、0.2-0.4份的增塑剂、8-16份的加工助剂、1-2.5份的复合发泡剂和2-3份的除味剂,完成后按照各组成的重量份数称取皮料:50-75份的聚氯乙烯、15-40份的钙粉、2.5-4份的环保稳定剂、0.8-1.8份的润滑剂、0.2-0.4份的增塑剂和2-6份的加工助剂,且增塑剂为环己烷1,2羧酸壬酯,环保稳定剂为钙锌稳定剂,除味剂为多孔铝硅无机物和有机混合物;

22.其中在上述步骤二中,当步骤一中的皮料和芯料称配完成后,分别投入到混料机高搅中进行加热混合,加热预塑化的温度为110-130℃,完成对皮料和芯料各自的混合和预塑化,再将皮料和芯料排放到混料机冷混锅内进行降温,且冷混锅冷却的温度为40-60℃,完成后备用;

23.其中在上述步骤三中,当步骤二中的预塑化完成,经降温后排放到料斗里在常温状态下定置存放,且定置存放的时间为1-2h,完成后备用;

24.其中在上述步骤四中,当步骤三中的保温定置存放完成后,在挤出机加热和双螺杆的剪切驱动下进行进一步的混合熔炼,直至各个皮料和芯料达到合适的塑化状态,且挤出机的熔融挤出的温度为140-205℃;

25.其中在上述步骤五中,当步骤四中的皮料和芯料再一次充分塑化完成后,在挤出机的机头上安装对应的负压救护车无菌无味专用板的专用模具,随后利用挤出机通过模具进行专用板的熔融挤出,得到皮料包裹着芯料的负压救护车无菌无味专用板的板胚;

26.其中在上述步骤六中,在步骤五中的负压救护车无菌无味专用板板胚挤出的过程中,利用定型台冷却对板胚进行冷却和成型,且定型台的冷却时间为30-60s;

27.其中在上述步骤七中,将步骤六中冷却结皮的负压救护车无菌无味专用板在常温下冷却继续成型,随后利用牵引机将板材牵引到切割设备进行切割成型,完成后进行堆叠,随后送入仓库进行存放,完成负压救护车无菌无味专用板的加工生产。

28.基于上述,本发明的优点在于,本发明采用聚氯乙烯作为主要原料,配合各种原料助剂通过熔融挤压的方式生产负压救护车专用板,通过环保稳定剂的添加,提升了产品的环保性,通过除味剂的添加,有效地去除了异味,产出的板材无菌无味,具有良好的防水和耐腐蚀能力,避免了浸水导致的细菌滋生的情况出现,保证了救护车的无菌无味的环境,同时板材具有阻燃、环保、防蛀,轻质、保温和隔音的效果,极大地提高了负压救护车无菌无味专用板的质量。

29.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1