一种嵌入金属片注塑件的自动化注塑设备的制作方法

1.本实用新型涉及注塑工艺与设备技术领域,尤其涉及嵌入金属片注塑件的自动化注塑设备。

背景技术:

2.在注塑产品生产中,对于嵌入金属片注塑件生产,一般采用手动或半自动方式,将嵌入金属片放入注塑模具,而后进行注塑。这种手动或半自动的方式,操作不便,生产效率低,特别是精密度要求较高的注塑件,精密度不易达到要求,产品质量得不到保证。

技术实现要素:

3.针对上述问题,本实用新型的目的在于,提供一种金属片自动嵌入注塑件自动化流水线生产设备,加以解决。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种嵌入金属片注塑件的自动化注塑设备,包括金属片嵌入注塑机、单轴机器人和搬运机械手和注塑机及模具,所述金属片嵌入注塑机包括机架、送料模组、金属片吸取搬运模组、金属片裁切模组、金属片顶出模组、载台、金属片注塑搬运模组、产品吸取搬运模组和产品检测模组;

6.所述送料模组包括伺服电机一、从动同步轮、同步带、棘轮、料带过道板、料带固定板、支撑柱和定位套件,所述送料模组固定在机架上,所述伺服电机一、料带固定板固定在机架上,所述伺服电机一连接主动同步轮,所述棘轮安装在机架轴承上,所述从动同步轮与棘轮连接,所述伺服电机一通过主动同步轮连接同步带,再连接从动同步轮,传动所述的棘轮,所述棘轮连接料盘安装轴,所述料带过道板设有料带过道和安装孔,所述安装孔位于料带过道中,所述料带过道板通过支撑柱与料带固定板固定连接,所述定位套件包括针头、针管和弹簧,所述弹簧抵顶在针管内腔与针头间,所述针管安装在料带过道板所设安装孔内,针头顶出料带过道板的料带过道;

7.所述金属片吸取搬运模组包括金属片顶出模组、连接板一、转接板、气缸一、固定板一、固定板二、导柱二、支撑块、导轨一、缓冲弹簧、限位块、缓冲器和金属片吸嘴,所述连接板一设有导轨一,与转接板固定连接,所述缓冲器安装在连接板一一侧,所述固定板二设有连接槽和滑槽,并通过其滑槽安装连接在连接板一的导轨一上,所述限位块安装在固定板二一侧,与缓冲器位置对应,所述气缸一固定在连接板一上,其活塞与固定板二连接槽安装连接,所述缓冲弹簧抵顶在活塞与固定板二连接槽之间,所述固定板一通过支撑块,固定在固定板二上,所述金属片吸嘴开有吸孔与空压机负压连通,并通过连接件安装在固定板一下部,所述金属片顶出模组与固定板一和金属片吸嘴安装连接,所述导柱二固定在固定板一下部,所述金属片吸取搬运模组通过转接板,与单轴机器人安装连接,所述单轴机器人固定在机架上,由其所包括的伺服电机驱动;

8.所述金属片裁切模组包括裁切固定板、裁切调节板、调节块、气缸十一、支撑柱一、

导套、上裁切固定板、下裁切固定板、上裁切刀、下裁切刀、导柱一和定位针一,所述金属片裁切模组通过裁切固定板固定在机架上,所述裁切调节板通过调节块安装连接在裁切固定板上,所述支撑柱一和气缸十一固定在裁切调节板上,所述上裁切固定板设有裁切槽和导孔,所述裁切槽与料带过道位置对应,所述上裁切固定板还安装有导套,并固定在支撑柱一上,所述上裁切刀固定在上裁切固定板的裁切槽上部,所述气缸十一活塞与下裁切固定板连接,所述导柱一和下裁切刀固定在下裁切固定板上,所述导柱一位置对应于导套;

9.所述金属片顶出模组包括气缸二、直线轴承一、顶出板、推块、顶针、顶针弹簧和金属片吸嘴,所述金属片顶出模组安装连接在金属片吸取搬运模组上,所述气缸二和直线轴承一分别安装在金属片吸取搬运模组的固定板一上,所述气缸二活塞和直线轴承一又与顶出板连接,所述金属片吸嘴另开有顶针孔,所述顶针设有台阶,所述顶针和顶针弹簧安装在吸嘴顶针孔内,所述顶针弹簧抵顶在顶针孔和顶针台阶间,所述推块与顶针上端固定连接,其上端面与顶出板滑动接触连接;

10.所述载台包括载台框架、气缸四、直线轴承二、推板一和定位针二,所述载台通过框架固定在机架上,所述定位针二、气缸四和直线轴承二安装在载台框架上,所述推板一设有定位针孔,所述气缸四活塞和直线轴承二分别与推板一安装连接,所述定位针二穿出推板一定位针孔;

11.所述金属片注塑搬运模组包括连板一、连板二、连板三、框板、气缸五、导柱五、导柱弹簧、直线轴承三、直线轴承四、推板二和定位针三,所述连板一与连板二固定连接,所述气缸五和导柱五固定安装在连板三上,所述直线轴承三安装在连板二上,与导柱五连接,所述导柱弹簧套在导柱五上,抵顶在连板三与连板二之间,起缓冲作用,所述推板二设有气孔,所述气孔通过管道与负气压连接,所述推板二与气缸五活塞以及直线轴承四安装连接,所述定位针三固定在推板二上,所述直线轴承四安装在连板三上,并推板二连接,所述连板一与搬运机械手连接,所述搬运机械手固定在机架上。

12.所述产品吸取搬运模组包括调节板、气缸六、吸取板、水口夹具和产品吸嘴,所述气缸六安装在调节板上,其活塞与吸取板连接,所述产品吸嘴固定安装在吸取板上,所述产品吸取搬运模组通过调节板,与金属片注塑搬运模组的连板二固定安装连接;

13.所述产品检测模组包括台架、产品工装、支柱、托板、伺服电机三、相机、相机光源、导柱三、坦克链、直线模组、固定板四、固定板五、气缸十、滑台二和滑台三,所述产品检测模组通过台架和支柱固定在机架上,所述气缸十采用滑台气缸,所述台架固定在机架上,所述产品工装固定在台架上,所述托板通过支柱固定在台架或机架上,所述伺服电机三和直线模组固定在托板上,所述滑台三与直线模组安装连接,所述固定板五与滑台三固定连接,所述气缸十安装在固定板五上,所述相机光源固定安装在固定板五上,所述固定板四与气缸十滑台安装连接,所述导柱三固定在台架或机架上,所述滑台二安装连接在导柱三,所述相机安装在滑台二上,所述坦克链一端连接导柱三,另一端连接固定板四。

14.所述金属片吸嘴为1-10个,安装连接在固定板一下部,所述产品吸嘴为1-10个,固定安装在吸取板上。

15.所述金属片嵌入注塑机,还包括金属片分距模组,所述金属片分距模组包括气缸三、立板一、立板二、推轴、导向轴、上轨、下轨、滑块和金属片吸嘴,所述金属片分距模组通过立板一和立板二,固定在金属片吸取搬运模组的固定板一的下部,所述滑块和金属片吸

嘴的数量对应,所述滑块包括滑块一、滑块二、滑块三、滑块四,所述滑块依次增加外廓高度,所述上轨、下轨分别对应于各滑块的外廓高度设有台阶,所述金属片吸嘴包括金属片吸嘴一、金属片吸嘴二、金属片吸嘴三和金属片吸嘴四,所述金属片吸嘴一、金属片吸嘴二、金属片吸嘴三和金属片吸嘴四,分别开有吸孔与空压机负压连通,并分别对应固定在滑块一、滑块二、滑块三和滑块四上,所述推轴设有台阶一和台阶二,所述气缸三固定在立板一上,其活塞与推轴连接,所述导向轴以及上轨、下轨各自的两端分别固定在立板一和立板二上,所述滑块一、滑块二、滑块三、滑块四分别开有导向孔和滑孔,其导向孔对应于导向轴,其滑孔分别对应于推轴的台阶轴,它们各自通过导向孔安装在导向轴上,并各自通过滑孔安装在推轴上,且各自均位于上轨和下轨之间台阶上,其中最前端的滑块——滑块一与推轴头端固定连接,所述滑块二、滑块三和滑块四活套在推轴上,最后端的滑块——滑块四与上轨或/和下轨固定连接,所述金属片吸嘴一、金属片吸嘴二、金属片吸嘴三和金属片吸嘴四,各另开有顶针孔,所述顶针设有台阶,所述顶针和顶针弹簧安装在吸嘴各顶针孔内,所述顶针弹簧抵顶在各顶针孔和顶针台阶间,所述推块下端面与顶针上端连接。

16.所述金属片嵌入注塑机,还包括金属片分距模组,所述金属片分距模组包括气缸三、立板一、立板二、推轴、导向轴、上轨、下轨、滑块和金属片吸嘴,所述金属片分距模组通过立板一和立板二,固定在金属片吸取搬运模组的固定板一的下部,所述滑块和金属片吸嘴的数量对应,各为2-10 个,所述滑块依次增加外廓高度,所述上轨、下轨分别对应于各滑块的外廓高度设有台阶,所述金属片吸嘴分别开有吸孔与空压机负压连通,并分别对应固定在滑块上,所述推轴对应滑块以及上轨、下轨的台阶设有台阶,所述气缸三固定在立板一上,其活塞与推轴连接,所述导向轴以及上轨、下轨各自的两端分别固定在立板一和立板二上,所述滑块分别开有导向孔和滑孔,其导向孔对应于导向轴,其滑孔分别对应于推轴的台阶轴,它们各自通过导向孔安装在导向轴上,并各自通过滑孔安装在推轴上,且各自均位于上轨和下轨之间台阶上,其中最前端的滑块与推轴头端固定连接,最后端的滑块与上轨或/和下轨固定连接,其它滑块活套在推轴上,所述金属片另开有顶针孔,所述顶针设有台阶,所述顶针和顶针弹簧安装在吸嘴各顶针孔内,所述顶针弹簧抵顶在各顶针孔和顶针台阶间,所述推块下端面与顶针上端连接。

17.所述载台还包括导柱四,所述导柱四固定在载台推板一上,且导柱四安装在载台框架的轴承中。

18.所述注塑机模具立式放置。

19.本实用新型嵌入金属片注塑件的自动化注塑设备,设计科学合理,工艺先进,功能齐全,机械结构简单高效,采用自动化流水线生产,提高了生产效率,确保产品质量稳定,使用安全,作用可靠,节约了生产成本。

20.下面结合附图和实施例对本实用新型作进一步的说明。

附图说明

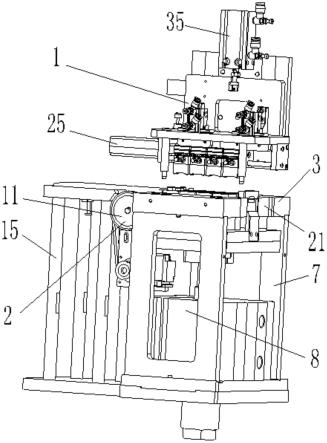

21.图1为本实用新型金属片吸取搬运模组、送料模组和金属片截取模组示意图;

22.图2为图1中送料模组和金属片截取模组爆炸示意图;

23.图3为图1中金属片吸取搬运模组示意图;

24.图4为本实用新型机械手工装和金属片吸取搬运模组示意图;

25.图5为本实用新型载台示意图;

26.图6为本实用新型载台、金属片吸取搬运模组和产品吸取搬运模组示意图;

27.图7为本实用新型金属片吸取搬运模组和产品吸取搬运模组示意图;

28.图8为本实用新型金属片变距模组爆炸剖视示意图;

29.图9为本实用新型模具、金属片吸取搬运模组和产品吸取搬运模组示意图;

30.图10为本实用新型产品检验模组示意图。

31.上述附图中:1-金属片吸取搬运模组;2-送料模组;3-金属片截取模组;4-导柱一;5-下裁切刀;6-定位针一;7-支撑柱一;8-气缸三;9-调节块;10-料带过道板;11-从动同步轮;12-棘轮;13-定位块;14-下裁切固定板;15-支撑柱;16-同步带;17-伺服电动机一;18-料带固定板;19-上裁切刀;20-导柱;21-上裁切固定板;22-缓冲弹簧;23-限位块;24-缓冲器;25-气缸三;26-导轨;27-支撑块;28-气缸二;29-直线轴承;30-固定板一;31-导向轴;32-金属片吸嘴一侧;33-顶出板;34-导柱二;35-气缸一;36-吸取板;37-载台框架;38-定位针二;39-推板一;40-直线轴承二;41-导柱四;42-气缸四;43-直线轴承三;44-气缸五;45-导柱五;46-直线轴承四;47-推板二;48-定位针三;49-气缸六;50-调节板;51-水口夹具;52-产品吸嘴;53-导柱六;54-气缸七;55-导套;56-气缸八;57-气缸九;58-直线导轨;59-裁切刀;60-固定板二;61-固定板三;62-立板一;63-立板二;64-导柱七;65-连接板一;66-滑台一;67-支柱;68-转接板;69-伺服电机二;70-相机;71-导柱三;72-滑台二;73-坦克链;74-伺服电机三;75-直线模组;76-滑台三;77-固定板四;78-气缸十;79-固定板五;80-相机光源;81-产品工装;82-台架;83-托板;84-上轨;85-下轨;86-滑块一;87-滑块二;88-滑块三;89-滑块四;90-推轴;90a-推轴台阶一;90b-推轴台阶二;91-金属片吸嘴二;92-金属片吸嘴三;93-金属片吸嘴四;94-推块;95-顶针;96-连接板一;97-连接板二;98-连接板三;99-框板;d-单轴机器人;s-搬运机械手;m-注塑机及模具。

具体实施方式

32.实施例1

33.本实用新型嵌入金属片注塑件的自动化注塑设备,用于自动化连续注塑制作单个或多个嵌入金属片注塑件;其工艺如下:

34.步骤a:准备

35.a、嵌入注塑件的金属片裁切成条形;

36.b、在条形金属片上冲定位孔;所述定位孔用于生产线上每个注塑件对应金属片进料时的定位,所以条形金属片在长度方向,每隔相应位置须冲有定位孔,两定位孔之间的一段金属片,作为对应一次注塑的金属片用料;

37.c、为连续生产,将设有定位孔的条形金属片坯料卷绕在卷绕盘上,制成料盘,备用;

38.步骤b:裁切

39.a、将前道制成的料盘,装入金属片嵌入注塑机送料模组2;

40.b、启动金属片嵌入注塑机,通过送料模组2,将条形金属片坯料喂入金属片裁切模组3;

41.c、通过金属片嵌入注塑机金属片吸取搬运模组1,由其金属片吸嘴吸取条形金属

片坯料,通过金属片裁切模组3,将条形金属片坯料裁切成金属片材料,所述金属片材料形状大小符合产品工艺要求,且裁切有定位孔,或还裁切有功能孔,并且,继续被金属片吸取搬运模组1吸取;

42.步骤c:分距

43.a、注塑生产多个嵌入金属片注塑件,或生产一个嵌入金属片注塑件,采用多个金属片吸嘴生产时,采用本步骤,通过金属片嵌入注塑机金属片分距模组,将若干枚金属片材料按后道需求定位分开距离;否则由步骤b直接进入步骤d;

44.步骤d:转运

45.a、通过金属片嵌入注塑机金属片吸取搬运模组1,将金属片材料转运至载台上方,

46.b、通过金属片嵌入注塑机金属片顶出模组与载台配合,将金属片材料定位放置于载台上;

47.c、所述金属片嵌入注塑机金属片吸取搬运模组移开,所述金属片分距模组和金属片顶出模组复位,回到步骤b进行下一循环;

48.步骤e:入模

49.a、由金属片嵌入注塑机金属片注塑搬运模组,将金属片材料从载台上定位吸取;

50.b、由金属片嵌入注塑机金属片注塑搬运模组,将金属片材料定位送入注塑机及模具;

51.步骤f:注塑

52.a、注塑机合模;

53.b、完成嵌入金属片注塑件注塑,获得金属片注塑件成品;

54.c、注塑机开模;

55.步骤g:检测

56.a、由金属片嵌入注塑机产品吸取搬运模组,将金属片注塑件成品从模具内吸取;

57.b、由金属片嵌入注塑机产品吸取搬运模组,将金属片注塑件成品送至产品检测模组产品工装;该产品吸取搬运模组移开;

58.c、通过金属片嵌入注塑机产品检测模组,对金属片注塑件成品拍照;

59.d、上传金属片注塑件成品照片至电脑,与标准模板对照,检出合格产品。

60.步骤h:存放

61.a、由金属片嵌入注塑机产品吸取搬运模组,吸取产品工装中金属片注塑件成品;

62.b、按金属片注塑件成品合格与不合格分别放入分开存放。

63.c、金属片嵌入注塑机产品吸取搬运模组复位,回步骤e进入下一循环。

64.本实用新型采用金属片嵌入注塑机,按照上述工艺步骤,自动化连续注塑生产单个嵌入金属片注塑件。如附图所示,所述金属片嵌入注塑机包括机架、单轴机器人d、送料模组2、金属片吸取搬运模组1、金属片裁切模组3、金属片分距模组、金属片顶出模组、载台、金属片注塑搬运模组、产品吸取搬运模组、产品检测模组、单轴机器人d、搬运机械手s和注塑机及模具m。

65.如图1和图2所示,所述送料模组2包括伺服电机一17、从动同步轮11、同步带16、棘轮12、料带过道板10、料带固定板18、支撑柱15和定位套件13,所述送料模组2固定在机架上,所述伺服电机一17、料带固定板18固定在机架上,所述伺服电机一17连接主动同步轮,

所述棘轮12安装在机架轴承上,所述从动同步轮11与棘轮12连接,所述伺服电机一17通过主动同步轮连接同步带16,再连接从动同步轮11,传动所述的棘轮12,所述棘轮12连接料盘安装轴,所述料带过道板10设有料带过道10a和安装孔,所述安装孔位于料带过道10a中,所述料带过道板10通过支撑柱15与料带固定板18固定连接,所述定位套件13为市购弹簧顶针结构,一般由3个部分组成,分别是针头、针管和弹簧,所述弹簧抵顶在针管内腔与针头间,所述针管安装在料带过道板10所设安装孔内,针头顶出料带过道板10的料带过道10a。

66.所述送料模组2工作时,先把绕有条形金属片料盘上装在料盘安装轴上,将条形金属片牵引至料带过道10a,并通过定位套件13的弹簧顶针针头,以及条形金属片上预设的定位孔,将条形金属片在料带过道10a中定位,所述伺服电机一17启动后带动棘轮12,将金属片坯料沿料带过道10a送出至金属片裁切模组3。

67.参见图1、图3和图4所示,所述金属片吸取搬运模组1包括金属片顶出模组、金属片分距模组、连接板一65、转接板68、气缸一35、固定板一30、固定板二60、导柱二34、支撑块27、导轨一26、缓冲弹簧22、限位块23、缓冲器24和金属片吸嘴,本实施例中,所述缓冲器24为市购弹簧或液压缓冲器,本实施例采用多个金属片吸嘴,根据实际需要,所述金属片吸嘴数量为1-10个不等,本实施例中,所述金属片吸嘴包括金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93,多个金属片吸嘴适用于后道一次注塑生产多个嵌入金属片注塑件,或适用于一个嵌入金属片注塑件中嵌有多个金属片注塑生产,所述连接板一65设有导轨一26,与转接板68固定连接,所述缓冲器24安装在连接板一65一侧,所述固定板二60设有连接槽和滑槽,并通过其滑槽安装连接在连接板一65的导轨一26上,所述限位块23安装在固定板二60一侧,与缓冲器24位置对应,所述气缸一35固定在连接板一65上,其活塞与固定板二60连接槽安装连接,所述缓冲弹簧22抵顶在活塞与固定板二60连接槽之间,起缓冲作用,所述固定板一30通过支撑块27,固定在固定板二60上,所述金属片分距模组和金属片顶出模组分别与固定板一30安装连接,所述金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93,分别开有吸孔(通过管道)与空压机负压连通,并分别与金属片分距模组和金属片顶出模组连接安装,即各金属片吸嘴通过金属片分距模组,与固定板一30安装连接,所述金属片顶出模组又与各金属片吸嘴安装连接,所述导柱二34固定在固定板一30下部。所述金属片吸取搬运模组1通过转接板68,与单轴机器人d安装连接,所述单轴机器人d固定在机架上,由其所包括的伺服电机69驱动。

68.所述金属片吸取搬运模组1工作时,由单轴机器人d移动至金属片裁切模组3上方,由气缸一35活塞带动固定板二60向下,所述导柱二34对应于金属片裁切模组3的导孔进行导向,对准定位,至限位块23与缓冲器24相接触限定向下位置,并通过金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93,分别一同吸取置于裁切模组3上的金属片。

69.参见图1和图2所示,所述金属片裁切模组3包括裁切固定板、裁切调节板、调节块9、气缸三8、支撑柱一7、导套20、上裁切固定板21、下裁切固定板14、上裁切刀19、下裁切刀5、导柱一4和定位针一6,所述金属片裁切模组3通过裁切固定板固定在机架上,所述裁切调节板通过调节块9安装连接在裁切固定板上,所述支撑柱一7和气缸三8固定在裁切调节板上,所述上裁切固定板21设有裁切槽和导孔,所述裁切槽与料带过道10a位置对应,所述上裁切固定板21还安装有导套20,并固定在支撑柱一7上,所述上裁切刀19固定在上裁切固定

板21的裁切槽上部,所述气缸三8活塞与下裁切固定板14连接,所述导柱一4和下裁切刀5固定在下裁切固定板14上,所述导柱一4位置对应于导套20。

70.所述金属片裁切模组3工作时,由送料模组2将金属片坯料沿料带过道10a,送至金属片裁切模组3裁切槽中,由所述金属片吸取搬运模组1移动至金属片裁切模组3上方,由其气缸一35 推动,所述金属片裁切模组3的导柱二34,对应于金属片裁切模组3的裁切固定板21导孔,进行导向,通过金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93,隔着上裁切刀19协同吸取(吸附)金属片坯料,所述气缸三8推动下裁切固定板14和下裁切刀5向上,由导柱一4和导套20导向,本实施例中,通过下裁切固定板14与上裁切刀19配合,将金属片坯料裁切成为四枚各不相连的金属片材料,所述金属片材料各包含定位孔,或还包含功能孔,该金属片材料已经脱离裁切槽和上裁切刀19,分别被金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93对应直接吸取,并且,已通过其定位孔与金属片吸嘴上的定位针定位在各金属片吸嘴上。

71.参见图8所示,所述金属片分距模组包括气缸三25、立板一62、立板二63、推轴90、导向轴31、上轨84、下轨85、滑块和金属片吸嘴,所述金属片分距模组通过立板一62和立板二63,固定在金属片吸取搬运模组1的固定板一30的下部,所述滑块与金属片吸嘴的数量对应,本实施例中,所述滑块包括滑块一86、滑块二87、滑块三88、滑块四89,所述滑块依次排列(按滑块一86、滑块二87、滑块三88、滑块四89顺序从前往后),并且依次增加外廓(高度)尺寸(由小到大),以便金属片分距模组复位,所述上轨84、下轨85分别对应于各滑块的外廓尺寸设有台阶。所述金属片吸嘴包括金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93,所述金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93,分别开有吸孔(通过管道)与空压机负压连通,并对应固定在滑块一86、滑块二87、滑块三88和滑块四89上,所述推轴90对应于滑块以及上轨84、下轨85的台阶,设有台阶一90a和台阶二90b,以便使金属片吸嘴分距,所述气缸三25固定在立板一62上,其活塞与推轴90连接,所述导向轴31以及上轨84、下轨85各自的两端分别固定在立板一62和立板二63上,所述滑块一86、滑块二87、滑块三88、滑块四89分别开有导向孔和滑孔,其导向孔对应于导向轴31,其滑孔分别对应于推轴90的台阶轴,它们各自通过导向孔安装在导向轴31上,并各自通过滑孔安装在推轴90上,且各自均位于上轨84和下轨85之间台阶上,其中最前端的滑块——滑块一86与推轴90头端固定连接,所述滑块二87、滑块三88和滑块四89活套在推轴90上,最后端的滑块——滑块四89与上轨84或/和下轨85固定连接。

72.所述金属片分距模组工作时,所述金属片吸取搬运模组1定位吸取裁切的四枚金属片材料,但各滑块和吸嘴位于靠拢位置,这是为了节约金属片坯料。这四枚金属片材料被靠拢裁切并吸取,各自的位置距离并不符合嵌入注塑件的实际位置,通过金属片分距模组能够将四枚金属片材料作调整。所述包括气缸三25推动推轴90,所述推轴90的头端以及台阶一90a和台阶二90b,分别推动滑块一86、滑块二87和滑块三88,使得四枚金属片材料能够从靠拢位置,随滑块和吸嘴移动分开距离。如果气缸三25活塞回缩,由推轴90拉动滑块一86,则滑块一86、滑块二87和滑块三88各自的端面相互作用,使它们被拉回到靠拢位置而合拢。

73.参见图3和图4所示,所述金属片顶出模组包括气缸二28、直线轴承一29(市购直线轴承由钢球、球架、外圈、密封组成)、顶出板33、推块94、顶针95、顶针弹簧和吸嘴,所述金属

片顶出模组安装在金属片吸取搬运模组1上,本实施例中,所述吸嘴包括金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93,所述气缸二28和直线轴承一29分别安装在金属片吸取搬运模组1的固定板一30上,所述气缸二28活塞和直线轴承一29又与顶出板33连接,所述吸嘴包括金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93,分别开有顶针孔(台阶通孔),所述顶针95设有台阶,所述顶针95和顶针弹簧安装在各吸嘴顶针孔内,所述顶针弹簧抵顶在顶针孔和顶针95台阶间,所述推块94与顶针95上端固定连接,其上端面与顶出板33滑动(活动)接触连接。

74.如图5所示,所述载台固定在机架上,包括载台框架37、气缸四42、直线轴承二40、推板一39和定位针二38,所述载台通过框架37固定在机架上,所述定位针二38、气缸四42和直线轴承二40安装在载台框架37上,所述推板一39设有定位针孔,所述气缸四42活塞和直线轴承二40分别与推板一39安装连接,所述定位针二38穿过推板一39定位针孔,本实施例或另设导柱四41固定在推板一39上,且导柱四41安装在载台框架37的轴承中,增加推板一39的工作稳定性。

75.所述金属片顶出模组工作时,所述金属片分距模组已经将四枚金属片材料分距,由单轴机器人d将金属片吸取搬运模组1移至靠近载台上方,贴近推板一39,通过定位针二38与金属片材料定位孔定位,释放金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93的负气压,同时,所述金属片顶出模组气缸二28推动顶出板33、推块94和顶针95,顶出四枚金属片材料,定位放置在载台上。而后,所述金属片吸取搬运模组1移开,所述金属片分距模组和金属片顶出模组复位。

76.如图6、图7和图9所示,所述金属片注塑搬运模组包括连板一96、连板二97、连板三98、框板99、气缸五44、导柱五45、导柱弹簧、直线轴承三43、直线轴承四46、推板二47和定位针三48,所述连板一96与连板二97固定连接,所述气缸五44和导柱五45固定安装在连板三98上,所述直线轴承三43安装在连板二97上,与导柱五45连接,所述导柱弹簧套在导柱五45上,抵顶在连板三98与连板二97之间,起缓冲作用,所述推板二47设有气孔(气嘴),所述气孔通过管道与负气压(吸气)连接,所述推板二47与气缸五44活塞以及直线轴承四46安装连接,所述定位针三48固定在推板二47上,所述直线轴承四46安装在连板三98上,并推板二47连接。本实施例中,所述搬运机械手s采用有信机械手sc系列产品,所述连板一96与搬运机械手s连接,所述搬运机械手s固定在机架上。

77.所述金属片注塑搬运模组工作时,搬运机械手s带动金属片注塑搬运模组,移至靠近载台上方,四枚金属片材料已经放置在载台上,当金属片注塑搬运模组带动推板二47贴紧载台推板一39时,所述载台的气缸四42推动推板一39及四枚金属片材料,所述推板二47及定位针三48下降,通过定位针三48与金属片材料定位孔定位,由推板二47定位吸取四枚金属片材料,再由搬运机械手s将推板一39连同金属片材料空间转向90度,送入注塑模具m(图9所示),移开后,通过注塑机合模注塑。而后,所述气缸四42活塞缩回复位。本实施例采用注塑模具m立式放置工艺注塑(参见图9所示),特别适合精密注塑件生产。

78.参见图6、图7和图9所示,所述产品吸取搬运模组包括调节板50、气缸六49、吸取板36、水口夹具51和产品吸嘴52,本实施例中,所述产品吸嘴52的配置与前道金属片吸取搬运模组1的金属片吸嘴(金属片吸嘴一32、金属片吸嘴二91、金属片吸嘴三92和金属片吸嘴四93)数量匹配对应为四个,所述气缸六49安装在调节板50上,其活塞与吸取板连接,所述产

品吸嘴52固定安装在吸取板36上,所述水口夹具5也与吸取板36安装连接,注塑多余的料头等可通过水口夹具5夹持,所述产品吸取搬运模组通过调节板50,与金属片注塑搬运模组的连板二97固定安装连接,故同样由搬运机械手s带动。

79.所述产品吸取搬运模组工作时,所述注塑机已经完成注塑件注塑,注塑模具m开模,所述搬运机械手s带动产品吸取搬运模组,通过产品吸嘴52从注塑模具m中吸取注塑件成品,参见图10所示,将注塑件成品送去产品检测模组产品工装81。

80.如图10所示,所述产品检测模组包括台架82、产品工装81、支柱67、托板83、伺服电机三74、相机70、相机光源80、导柱三71、坦克链73、直线模组75、固定板四77、固定板五79、气缸十78、滑台二72和滑台三76,所述产品检测模组通过台架82和支柱67固定在机架上,本实施例中,所述直线模组75采用上银kk系列模组,所述气缸十78采用滑台气缸,所述台架82固定在机架上,所述产品工装81固定在台架82上,所述托板83通过支柱67固定在台架82或机架上,所述伺服电机三74和直线模组75固定在托板83上,所述滑台三76与直线模组75安装连接,所述固定板五79与滑台三76固定连接,所述气缸十78安装在固定板五79上,所述相机光源80固定安装在固定板五79上,所述固定板四77与气缸十78滑台安装连接,所述导柱三71固定在台架82或机架上,所述滑台二72安装连接在导柱三71,所述相机70安装在滑台二72上,所述坦克链73一端连接导柱三71,另一端连接固定板四77对连接电缆起保护作用。

81.所述产品检测模组工作时,所述产品吸取搬运模组吸嘴52已经释放,将注塑件成品定位放置于产品检测模组产品工装81中,所述产品吸取搬运模组移开。由伺服电机三74和气缸十78带动,将相机70移动到产品工装81上方,打开相机光源80,移动滑台二72对焦,对注塑件成品拍照,并上传至电脑,将注塑件成品中嵌入的金属片位置,与标准模板对照,完成产品检验检测,再由产品吸取搬运模组将注塑件成品吸取,按合格与不合格分别放入分开存放。

82.本实施例采用plc或/和单片机进行控制,各模组伺服电机和气缸,以及搬单轴机器人d、运机械手s、注塑机、相机及其光源,与plc或/和单片机电连接。

83.除以上所述外;本实用新型还可以有其它实施方式,在此不作一一冗述,凡是采用等同替换或等效变换形成的技术方案,均属于本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1