一种电池极片多片制袋切割装置的制作方法

1.本实用新型涉及电池领域,具体是涉及一种电池极片多片制袋切割装置。

背景技术:

2.锂离子电池是理想化学能源,具有体积小、电压高、比能量高、充放电寿命长、无记忆效应、对环境污染小、快速充电、自放电率低等优点,是交通工具中清洁能源的首选目标。在生产时,需要对电池极片覆膜切割。现有技术方案采用传统的单片热复合制袋工艺,一次热压一片,极片随隔膜带路进入热压台,要等待热压台进行完热压动作,出片效率低,无法满足高速出片的需求。

3.为解决上述问题,有必要提供一种电池极片多片制袋切割装置。

技术实现要素:

4.为解决上述技术问题,提供一种电池极片多片制袋切割装置,本技术方案解决了上述背景技术中提出的现有技术方案采用传统的单片热复合制袋工艺,一次热压一片,极片随隔膜带路进入热压台,要等待热压台进行完热压动作,出片效率低,无法满足高速出片的需求的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种电池极片多片制袋切割装置,包括作业台,所述作业台上表面左侧固定连接有激光切割组件,作业台上表面中部偏左固定连接有激光切割平台,作业台上表面右侧固定连接有机架,所述机架右侧固定连接有热压台,所述机架左侧固定连接有取料组件,机架右侧安装有放卷组件一,放卷组件一上包覆有上隔膜,作业台右侧安装有放卷组件二,放卷组件二上包覆有下隔膜,作业台上表面中部固定连接有拉带组件,拉带组件包括拉带电机和两个拉带导轨,拉带电机和两个拉带导轨均固定连接在作业台上表面,拉带电机的输出端转动连接有固定块,固定块固定连接在作业台上表面,拉带电机的输出端螺纹连接有传动块,拉带导轨顶部滑动连接有滑板,滑板前端固定连接于传动块后端,滑板后端顶部固定连接有夹紧气缸,滑板上表面固定连接有拉带气缸,拉带气缸和夹紧气缸底部均固定连接有下夹板,拉带气缸和夹紧气缸的输出端均固定连接有上夹板。

7.优选的,所述激光切割组件包括升降装置,升降装置固定连接在作业台上表面,升降装置的升降端固定连接有激光控制器,激光控制器前端固定连接有激光刀。

8.优选的,所述激光切割平台包括导向轨和驱动电机,导向轨和驱动电机均固定连接在作业台上表面,导向轨顶部滑动连接有移动架,驱动电机的输出端螺纹连接在移动架底部,移动架顶部固定连接有切割台。

9.优选的,所述取料组件包括横移装置,横移装置固定连接在机架上,横移装置底部安装有电缸,电缸顶端安装有伺服电机,电缸左侧安装有升降板,升降板底部固定连接有电动吸盘。

10.优选的,所述取料组件位于拉带组件的正上方。

11.优选的,所述下隔膜上表面设置有若干个极片,极片均匀分布在下隔膜表面。

12.优选的,所述热压台正下方设置支撑台,所述支撑台上表面与极片的行进路线位于同一平面。

13.优选的,所述作业台安装有热切组件,热切组件包括安装架,安装架底部固定连接有升降电机,安装架右侧安装有竖向导轨,竖向导轨表面滑动连接有活动架,活动架顶部固定连接有热切刀,活动架与升降电机的输出端螺纹连接。

14.与现有技术相比,本实用新型提供了一种电池极片多片制袋切割装置,具备以下有益效果:

15.通过设置拉带组件、夹紧组件、取料组件、激光切割平台、激光切割组件,夹紧组件与拉带组件相互配合拖拽,可以使得取料组件一次性对夹紧组件片或更多片进行上料,同时使得热压台对多片进行热压,之后,激光自动切割分片,本装置较传统的单片热复合制袋工艺,消除了热压工位动作慢、出片效率低的缺点,极片热复合并切割制袋的效率得到大幅提高。

附图说明

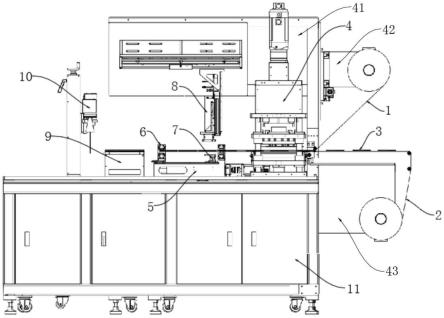

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的激光切割组件结构示意图;

18.图3为本实用新型的激光切割平台结构示意图;

19.图4为本实用新型的拉带组件和夹紧组件结构示意图;

20.图5为本实用新型的取料组件结构示意图;

21.图6为本实用新型的热切组件结构示意图;

22.图中标号为:

23.1、上隔膜;2、下隔膜;3、极片;4、热压台;41、机架;42、放卷组件一;43、放卷组件二;

24.5、拉带组件;51、拉带电机;52、固定块;53、传动块;54、拉带导轨;55、滑板;6、夹紧组件;61、夹紧气缸;62、上夹板;63、下夹板;64、拉带气缸;7、热切组件;71、安装架;72、竖向导轨;73、热切刀;74、活动架;75、升降电机;

25.8、取料组件;81、横移装置;82、伺服电机;83、升降板;84、电动吸盘;85、电缸;9、激光切割平台;91、切割台;92、移动架;93、导向轨;94、驱动电机;10、激光切割组件;101、激光控制器;102、激光刀;103、升降装置;11、作业台。

具体实施方式

26.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

27.参照图1-6所示,一种电池极片多片制袋切割装置,包括作业台11,所述作业台11上表面左侧固定连接有激光切割组件10,作业台11上表面中部偏左固定连接有激光切割平台9,作业台11上表面右侧固定连接有机架41,所述机架41右侧固定连接有热压台4,所述机架41左侧固定连接有取料组件8,机架41右侧安装有放卷组件一42,放卷组件一42上包覆有上隔膜1,作业台11右侧安装有放卷组件二43,放卷组件二43上包覆有下隔膜2,作业台11上

表面中部固定连接有拉带组件5,拉带组件5包括拉带电机51和两个拉带导轨54,拉带电机51和两个拉带导轨54均固定连接在作业台11上表面,拉带电机51的输出端转动连接有固定块52,固定块52固定连接在作业台11上表面,拉带电机51的输出端螺纹连接有传动块53,拉带导轨54顶部滑动连接有滑板55,滑板55前端固定连接于传动块53后端,滑板55后端顶部固定连接有夹紧气缸61,滑板55上表面固定连接有拉带气缸64,拉带气缸64和夹紧气缸61底部均固定连接有下夹板63,拉带气缸64和夹紧气缸61的输出端均固定连接有上夹板62;

28.夹紧气缸61靠近热切组件7,拉带气缸64远离热切组件7,热切组件7切割膜后,取料组件8,在夹紧气缸61的侧面会凸出一小部分的极片3,拉带气缸64在拉带电机51控制下,移动到夹紧气缸61处,并控制上夹板62和下夹板63对极片3夹取,拉带气缸64在拉带电机51控制下回到原位,则拉拽整个极片3带路,此时,热切组件7对极片3带路切割,取料组件8对切割后的产品取料,拉带气缸64和夹紧气缸61同时松开覆膜极片3。

29.具体的,激光切割组件10包括升降装置103,升降装置103固定连接在作业台11上表面,升降装置103的升降端固定连接有激光控制器101,激光控制器101前端固定连接有激光刀102,激光刀102在激光控制器101和升降装置103的协同控制下,对取料组件8上料来的覆膜极片3进行分割。

30.激光切割平台9包括导向轨93和驱动电机94,导向轨93和驱动电机94均固定连接在作业台11上表面,导向轨93顶部滑动连接有移动架92,驱动电机94的输出端螺纹连接在移动架92底部,移动架92顶部固定连接有切割台91,驱动电机94驱动移动架92将覆膜的极片3运输到激光切割组件10底部。

31.取料组件8包括横移装置81,横移装置81固定连接在机架上,横移装置81底部安装有电缸85,电缸85顶端安装有伺服电机82,电缸85左侧安装有升降板83,升降板83底部固定连接有电动吸盘84,取料组件8将切膜后的极片3进行取料,移动到激光切割平台9上。

32.取料组件8位于拉带组件5的正上方。

33.下隔膜2上表面设置有若干个极片3,极片3均匀分布在下隔膜2表面。

34.热压台4正下方设置支撑台,所述支撑台上表面与极片3的行进路线位于同一平面。

35.作业台11安装有热切组件7,热切组件7包括安装架71,安装架71底部固定连接有升降电机75,安装架71右侧安装有竖向导轨72,竖向导轨72表面滑动连接有活动架74,活动架74顶部固定连接有热切刀73,活动架74与升降电机75的输出端螺纹连接,热切刀73在升降电机75的控制下对拉带组件5处的覆膜极片3的膜进行分割,使得热切组件7左侧的覆膜极片3能被取料组件8取走。

36.本实用新型的工作原理及使用流程:通过设置拉带组件5、夹紧组件6、取料组件8、激光切割平台9、激光切割组件10,夹紧组件6与拉带组件5相互配合拖拽,可以使得取料组件8一次性对夹紧组件6片或更多片进行上料,同时使得热压台4对多片进行热压,之后,激光自动切割分片,本装置较传统的单片热复合制袋工艺,消除了热压工位动作慢、出片效率低的缺点,极片3热复合并切割制袋的效率得到大幅提高。

37.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各

种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1