一种汽车内外饰件分段汇流浇注支撑结构的制作方法

1.本实用新型涉及汽车内外饰件浇注支撑技术领域,尤其涉及一种汽车内外饰件分段汇流浇注支撑结构。

背景技术:

2.随着汽车工业的飞速发展,人们对汽车不仅在于驾驶安全、乘坐舒适上的要求,汽车造型对于顾客是否选择购买的影响越来越大,因此对影响汽车造型最重要的汽车内外饰件的结构、尺寸、质量等要求也越来越高,汽车内外饰件的更新速度也越来越快,势必要求新产品能更快的研发、生产、使用,汽车内外饰零件大多是注射件,再辅助其他工艺成型,在注射过程中,因为大部分采用低压灌注的方式进行,在灌注过程中可能产生内应力影响塑料体拔模后出现形变、翘曲,需要外部支撑件进行调整来更好的应对内应力,确保低压灌注对内应力能大幅消除。

3.授权公告号cn201821777505.9公开了一种低压灌注软硬模结合装置,其通过底板,所述底板上方固定安装有硬质下模具,所述硬质下模具上方安装有软质上模具,本实用新型结构科学合理,所述底板底端各顶角位置处均安装有移动轮,所述底板底端中部对称开设有第一收纳槽,使用安全方便,通过取下软质上模具进行起模,降低了原硬质模具造成的工人劳动强度高的问题,同时软质上模具和硬质下模具的边缘处容易区分,设置有切板分离软质上模具和硬质下模具,解决了原软质模具不方便起模,容易出现损坏的问题;设置了挤压板、翻转包边和锁紧包边,利用扣锁活动件和扣锁固定件的配合,使得挤压板挤压软质上模具,保住低压灌注过程中软质上模具和硬质下模具的稳定,该设备存在以下问题:其一,利用软质模具在内部产生内应力时或多或少会产生一定的形变,影响模具的成型效果,其次,下模具采用硬质模具,无法做到灵活支撑,而且对于下料脱模也较为困难。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足之处,通过将成型模具放置成左右方向,在成型模具成型后利用其本身的重力可以方便下料,而且在成型模具左侧设置了支撑结构,解决了传统上下放置的模具对内应力无法消除,造成成型模具大量翘边和产生形变的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种汽车内外饰件分段汇流浇注支撑结构,包括底面,所述底面左右两侧上端均固定连接有相同的支撑板,且底面靠右侧掏设有下料口,所述支撑板上端两侧相同固定连接滑动轴,且支撑板上侧两端架设有相同的承重杆,所述滑动轴靠右侧位置设有浇注结构,且滑动轴靠左侧位置设有支撑结构;

7.浇注结构,所述浇注结构中包括液压装置,所述液压装置下端设有成型模具,所述成型模具滑动连接在滑动轴上;

8.支撑结构,所述支撑结构包括动力装置,所述动力装置下端活动连接第一作用杆

和第二作用杆,所述第一作用杆另一端连接在左侧的支撑板中心位置,所述第二作用杆另一端连接在顶板上,所述顶板右侧连接成型模具的最左侧端。

9.作为一种优选,所述液压装置包括最上端的液压缸,所述液压缸下侧连接镂空矩形框,且其输出位置连接有液压杆,所述镂空矩形框固定连接在承重杆上,且其上端中心位置开设有孔位通过液压杆,所述液压杆下端活动连接圆形容器,所述圆形容器下端连接浇注口,且圆形容器外侧下端固定连接有矩形支架,所述矩形支架下端固定连接镂空矩形框。

10.作为一种优选,所述成型模具包括成型盖板,所述成型盖板上侧滑动连接滑动轴下侧滑动连接有滑轨,所述滑轨固定在底面上,且所述成型盖板右侧中心位置固定连接挤压块,其左侧位置设有成型本体,所述挤压块穿过右侧的支撑板凸出在外侧。

11.作为一种优选,所述成型本体包括成型块,所述成型块左侧固定连接成型底座,所述成型底座左侧连接顶板,且成型底座两侧滑动连接滑动轴。

12.作为一种优选,所述成型底座的长度大于成型块的长度。

13.作为一种优选,所述动力装置包括第二液压缸,所述第二液压缸下端中心位置连接第二液压杆,且其下端面固定连接加固框架,所述第二液压杆下端固定连接控制块,所述控制块为c字型结构,且其内侧设有两个相同的主轴,所述主轴活动连接第一作用杆和第二作用杆。

14.作为又一种优选,所述第一作用杆与支撑板连接处和第二作用杆与顶板连接处均设有承接结构,所述承接结构包括前后相同结构相对设置的拱形块,所述拱形块之间设有圆轴,所述圆轴上分别活动连接第一作用杆和第二作用杆。

15.本实用新型的有益效果:

16.(1)本实用新型中通过设置浇注结构,利用液压缸对浇注结构提供动力挤压圆形容器,让热化的塑料从浇注口进入到下方的成型模具中,对成型模具进行缓慢灌满,然后根据内部可能产生的内应力进行两端支撑力的调整,从而更好的适应和消除内应力,确保模具更精确的成型,提高产品合格率。

17.(2)本实用新型中通过在成型模具下端设有下料口,在浇注完成后,将成型盖板221挪开,随着模具的冷却定型到达下料口进行下料,人工不需要上手进行模具的脱离,提高了安全性能。

18.(3)本实用新型中通过设置支撑结构,在成型模具中进行注射时,低压灌注前期速率较大,内部会产生较大的内应力,利用支撑结构的调节来对内部内应力进行一个缓慢释放和调节,使得成型后的模具减少翘边和形变的结果产生,增加模具的合格率。

19.综上所述,该设备具有灵活调节支撑作用力,可以有效克服内应力产生带来的翘边和形变问题的优点,尤其适用于汽车内外饰件浇注支撑技术领域。

附图说明

20.为了更清楚的说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本实用新型的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

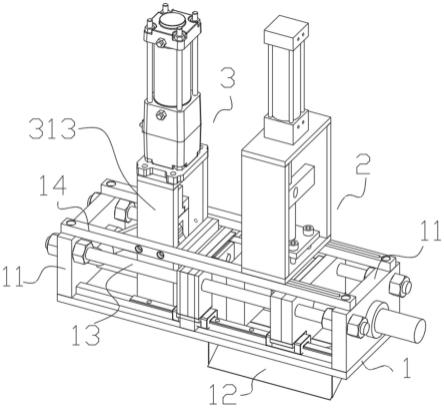

21.图1为本实用新型整体结构示意图。

22.图2为本实用新型中液压装置的结构示意图。

23.图3为本实用新型中成型模具和动力装置的结构示意图。

24.图4为本实用新型中浇注口的结构示意图。

25.图5为本实用新型中成型本体和承接结构的结构示意图。

具体实施方式

26.下面结合附图对本实用新型实施例中的技术方案进行清楚、完整地说明。

27.实施例一

28.如图1至图5所示,本实用新型提供了一种汽车内外饰件分段汇流浇注支撑结构,包括底面1,所述底面1左右两侧上端均固定连接有相同的支撑板11,且底面1靠右侧掏设有下料口12,所述支撑板11上端两侧相同固定连接滑动轴13,且支撑板11上侧两端架设有相同的承重杆14,所述滑动轴13靠右侧位置设有浇注结构2,且滑动轴13靠左侧位置设有支撑结构3;

29.浇注结构2,所述浇注结构2中包括液压装置21,所述液压装置21下端设有成型模具22,所述成型模具22滑动连接在滑动轴13上;

30.支撑结构3,所述支撑结构3包括动力装置31,所述动力装置31下端活动连接第一作用杆32和第二作用杆33,所述第一作用杆32另一端连接在左侧的支撑板11中心位置,所述第二作用杆33另一端连接在顶板34上,所述顶板34右侧连接成型模具22的最左侧端。

31.进一步,如图2所示,所述液压装置21包括最上端的液压缸210,所述液压缸210下侧连接镂空矩形框211,且其输出位置连接有液压杆212,所述镂空矩形框211固定连接在承重杆14上,且其上端中心位置开设有孔位通过液压杆212,所述液压杆212下端活动连接圆形容器213,所述圆形容器213下端连接浇注口214,且圆形容器213外侧下端固定连接有矩形支架215,所述矩形支架215下端固定连接镂空矩形框211,其中液压缸210对整个液压装置21能完整运行提供动力,作用在液压杆212上,然后液压杆212对圆形容器213内存储的模具原料进行挤压,使得该原料从浇注口214进入到下端成型模具22中;

32.所述镂空矩形框211和矩形支架215都是用来进行固定支撑的,前者是对液压缸210的固定支撑,使得液压杆212能正常运行,后者是对圆形容器213的固定支撑,确保液压杆212在运行时可以正常对圆形容器213内的原料进行挤压下料。

33.进一步,如图3所示,所述成型模具22包括成型盖板221,所述成型盖板221上侧滑动连接滑动轴13下侧滑动连接有滑轨222,所述滑轨222固定在底面1上,且所述成型盖板221右侧中心位置固定连接挤压块223,其左侧位置设有成型本体224,所述挤压块223穿过右侧的支撑板11凸出在外侧,成型盖板221在滑动轴13上进行左右位置的调节,在正常工作时与成型本体224进行合拢,然后浇注口214中出来的原料从成型模具22的上方开设专门的与浇注口214相适配的孔洞中进入内部进行固化成型,当固化完成,成型盖板221像右侧滑动,模具冷却进入下方下料口12进行下料,原理简单;

34.所述成型盖板221也可以在滑动轴13上进行滑动,利用支撑结构3的配合,使得在不影响成型模具22正常的功能的情况下,可以进行支撑力的适度调节,在支撑力适度调节过程中,因为塑料热化成流体的流动性较差,所以对在低压灌注过程中,前期灌注速率过快的情况下,对支撑的成型本体224进行一定的位置调节,然后成型盖板221也相应进行位置

调节过程很好的释放内部的内应力,使得成型的模具可以得到更高的品质和更好的合格率。

35.进一步,如图5所示,所述成型本体224包括成型块225,所述成型块225左侧固定连接成型底座226,所述成型底座226左侧连接顶板34,且成型底座226两侧滑动连接滑动轴13,成型块225是根据不同需要的模具来决定成型块225的形状,成型底座226对成型块225的坚固程度进行一个加强,顶板34对整个成型本体224进行承接与第二作用杆33配合滑动,使得在支撑结构3调节的过程中不会对成型本体224产生形变的影响,延长整个成型本体224的使用寿命。

36.进一步,所述成型底座226的长度大于成型块225的长度,成型底座226滑动连接在滑动轴13上对整个成型块225进行位置的调整,成型块225长度小就决定了成型的模具长度也较小,不会在下料过程中卡住滑动轴13从而影响下料的速率。

37.进一步,如图3所示,所述动力装置31包括第二液压缸311,所述第二液压缸311下端中心位置连接第二液压杆312,且其下端面固定连接加固框架313,所述第二液压杆312下端固定连接控制块314,所述控制块314为c字型结构,且其内侧设有两个相同的主轴315,所述主轴315活动连接第一作用杆32和第二作用杆33,动力装置31是对整个支撑结构能正常运行提供的动力,利用第二液压缸311来对第二液压杆312做下压或者上升运动,从而对右侧的浇注结构2进行位置的调节,原理简单,运行正常。

38.更进一步,如图5所示,所述第一作用杆32与支撑板11连接处和第二作用杆33与顶板34连接处均设有承接结构4,所述承接结构4包括前后相同结构相对设置的拱形块41,所述拱形块41之间设有圆轴,所述圆轴上分别活动连接第一作用杆32和第二作用杆33,第一作用杆32和第二作用杆33在被下压或者提升的过程中,因为第一作用杆32一端连接在支撑板11上,支撑板11又是固定不动的,所以在上升下压过程中第二作用杆33就会带动成型本体224在滑动轴13上进行位置调整,承接结构4是为了装置运动更加合理,而且结构成本低廉,运用原理简单。

39.工作过程:首先将浇注结构2中成型模具22进行成型盖板221和成型本体224适配压紧,压紧的位置有一个孔位,正好将浇注口214下端的柔性下料管夹住,浇注口214通入到内部模具形状空间位置,然后利用浇注结构2,液压缸210开始提供动力带动液压杆212进行下压,液压杆212在圆形容器213内下压,圆形容器213内的塑料原料从浇注口214进入到成型模具22,利用低压灌注的方法开始进行快速汇流浇注,然后后期降低浇注的速度,而降低浇注的速度是利用支撑结构3对成型模具22进行位置的偏移,因为浇注口214为柔性的,所以就算成型模具22左右移动也不会使得原料掉落到外面,但是因为位置的偏移使得浇注口214被折弯,其下料速度就会相对较少和缓慢,从而使得后期灌注较为缓慢,减少内应力的产生;

40.而且前期内应力较大的情况下,在塑料原料还没有掉落到最下端模具位置时,可以对成型本体224进行细微的位置移动,来减少内部内应力的产生,然后与成型盖板221进行重新的密封闭合,确保成型的模具形状的产生,装置更加灵活,而且利用左右的成型方式来应对成型过程中的内应力,提高产品的合格率,成本低廉,运用原理简单;

41.当然,成型盖板221在滑动轴13上的移动利用外侧的液压缸进行滑动调节,确保其能配合正常进行工作,而且下料方便,在整个模具冷却固化完成,成型盖板221向右侧移动,

成型的模具随着自身的重力掉落到下料口12,工人不需要直接接触,防止安全隐患的产生,下料口12铺设缓冲材料,防止掉落下料过程可能产生的形变。

42.在本实用新型的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对实用新型的限制。

43.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

44.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型的技术提示下可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1