注塑模具密集孔镶针组装结构的制作方法

1.本实用新型涉及注塑模具技术领域,尤其是涉及注塑模具密集孔镶针组装结构。

背景技术:

2.现有注塑生产中,需要镶针配合成型相应的孔;而如图1所示,所要生产的产品100上的pin孔101较为密集时,需要镶针200较多,在有限的空间内,相邻的镶针之间间距较小;又如图2所示,现有的镶针200是通过挂接端上的环形外飘的台阶面201来挂接被挂镶件,为防止镶针相互干涉,以致无法将常规台阶面201做大;且pin孔101较为密集时,由于pin孔包紧力较大,同时因产品结构受限,镶针的台阶面201只能做小,以致受力面积变小,此种情况下容易发生台阶面201崩塌断裂的情形。

技术实现要素:

3.本实用新型的目的在于提供一种注塑模具密集孔镶针组装结构,很好地解决上述技术问题,满足产品pin孔密集生产要求。

4.为达到上述目的,本实用新型采用如下技术方案:

5.注塑模具密集孔镶针组装结构,包括有被挂镶件和镶针,所述镶针具有前端的成型部、后端的挂接部及连接成型部和挂接部的支撑部,挂接部上设有锥端朝前的锥形挂台;该被挂镶件上设有贯通的锥形孔,锥形孔的形状、大小与锥形挂台匹配,通过锥形挂台与锥形孔的插接配合来实现镶针对位拼装;镶针的成型部用于配合注塑模具成型生产。

6.上述方案进一步是,所述镶针是直长轴形式,锥形挂台覆盖整个挂接部;所述支撑部是圆柱杆,支撑部对位插入注塑模具上预设的镶针孔,所述锥形挂台、锥形孔、支撑部及镶针孔的尺寸管控要求如下:

7.锥形挂台

‑‑‑‑‑‑‑ꢀ

ba +0.0/-0.003;

8.锥形孔

‑‑‑‑‑‑‑‑

bb +0.003/0.0;

9.支撑部

‑‑‑‑‑‑‑‑

aa +0.0/-0.003;

10.镶针孔

‑‑‑‑‑‑‑

ab +0.003/0.0。

11.上述方案进一步是,所述锥形孔在锥形方向的长度与被挂镶件在同向的厚度一致。

12.上述方案进一步是,所述锥形挂台和锥形孔的锥度为4

°

。

13.本实用新型在镶针的挂接部上设有锥形挂台,通过锥形挂台与被挂镶件的锥形孔插接配合来实现镶针对位拼装,锥形挂台受力面为整个锥面,加大了受力面积,使镶针组装更稳定,同时锥形挂台所需空间变小,利于生产pin孔密集的产品,同时锥面受力,不易发生崩塌断裂的情形,使用寿命长,利于生产实施,提高模具的生产效率,符合产业生产需要。

14.附图说明:

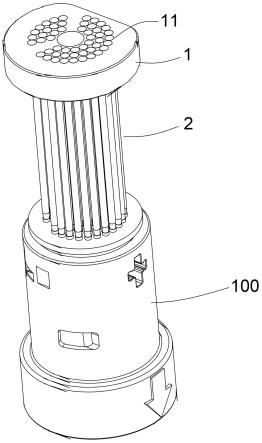

15.附图1为现有其一注塑生产产品的结构示意图;

16.附图2为现有镶针的结构示意图;

17.附图3为本实用新型的较佳实施例结构示意图;

18.附图4为图3实施例的镶针结构示意图;

19.附图5为图3实施例的被挂镶件结构示意图;

20.附图6为图3实施例的镶针对应部位的尺寸表示示意图。

21.具体实施方式:

22.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

23.需要说明的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.参阅图3、4、5、6所示,是本实用新型较佳实施例结构示意图,本实用新型有关一种注塑模具密集孔镶针组装结构,包括有被挂镶件1和镶针2,被挂镶件1定位在注塑模具(图中为示)上,镶针2则配合该注塑模具的模穴成型生产所需的产品100。所述镶针2具有前端的成型部21、后端的挂接部22及连接成型部21和挂接部22的支撑部23,挂接部22上设有锥端朝前的锥形挂台221,优选锥形挂台221的锥度d为4

°

,满足功能要求的同时,保证镶针的结构性。该被挂镶件1上设有贯通的锥形孔11,锥形孔11的形状、大小与锥形挂台221匹配,通过锥形挂台221与锥形孔11的插接配合来实现镶针2对位拼装,拼出产品100上的pin孔,以便镶针2的成型部21用于配合注塑模具成型生产,获得所需要的产品。本实用新型的设计锥形挂台221,锥形挂台221插入锥形孔11形成挂接,受力面为整个锥面,加大了受力面积,使镶针2组装更稳定,同时锥形挂台所需空间变小,利于生产pin孔密集的产品,同时锥面受力,不易发生崩塌断裂的情形,使用寿命长,利于生产实施。

25.图3、4、5、6所示,本实施例中,所述镶针2是直长轴形式,锥形挂台221覆盖整个挂接部22,利于生产制作,且在较小镶针尺寸上获得理想的挂接性能;所述支撑部23是圆柱杆,具有足够支撑强度,优选地支撑部23的外径大小与锥形挂台221的最小端的外径一致,方便加工制作,并获得较佳机械结构性,同时利于镶针安装实施,延长镶针使用寿命。工作时,支撑部23对位插入注塑模具上预设的镶针孔,形成装配,并确保成型部21在模穴中的位置。为防止镶针1安装时前移,所述锥形挂台、锥形孔、支撑部及镶针孔的尺寸管控要求如下:

26.锥形挂台

‑‑‑‑‑‑‑ꢀ

ba +0.0/-0.003;

27.锥形孔

‑‑‑‑‑‑‑‑

bb +0.003/0.0;

28.支撑部

‑‑‑‑‑‑‑‑

aa +0.0/-0.003;

29.镶针孔

‑‑‑‑‑‑‑

ab +0.003/0.0;

30.其中大写字母a、b如图6所示的表示部位尺寸(图中以镶针的相应部位标示),具体的小写字母a、b则分别表示对应相互配合的部件;即aa代表支撑部的设计尺寸,+0.0/-0.003则为加工公差,以此类推。

31.在本实施例中,被挂镶件1是根据为保证镶针的锥形挂台所需被挂的加工精度及可更换性来设计,所述锥形孔11在锥形方向的长度与被挂镶件1在同向的厚度一致,满足功能要求,且不会增加注塑模具的设计难度。

32.本实用新型在镶针的挂接部上设有锥形挂台,通过锥形挂台与被挂镶件的锥形孔插接配合来实现镶针对位拼装,锥形挂台受力面为整个锥面,加大了受力面积,使镶针组装更稳定,同时锥形挂台所需空间变小,利于生产pin孔密集的产品,同时锥面受力,不易发生崩塌断裂的情形,使用寿命长,利于生产实施,提高模具的生产效率,符合产业生产需要。

33.以上虽然结合附图描述了本实用新型的较佳具体实施例,但本实用新型不应被限制于与以上的描述和附图完全相同的结构和操作,对本技术领域的技术人员来说,在不超出本实用新型构思和范围的情况下通过逻辑分析、推理或者有限的实验还可对上述实施例作出许多等效改进和变化,但这些改进和变化都应属于本实用新型要求保护的范围。

技术特征:

1.注塑模具密集孔镶针组装结构,包括有被挂镶件(1)和镶针(2),其特征在于:所述镶针(2)具有前端的成型部(21)、后端的挂接部(22)及连接成型部(21)和挂接部(22)的支撑部(23),挂接部(22)上设有锥端朝前的锥形挂台(221);该被挂镶件(1)上设有贯通的锥形孔(11),锥形孔(11)的形状、大小与锥形挂台(221)匹配,通过锥形挂台(221)与锥形孔(11)的插接配合来实现镶针(2)对位拼装;镶针(2)的成型部(21)用于配合注塑模具成型生产。2.根据权利要求1所述的注塑模具密集孔镶针组装结构,其特征在于:所述镶针(2)是直长轴形式,锥形挂台(221)覆盖整个挂接部(22);所述支撑部(23)是圆柱杆,支撑部(23)对位插入注塑模具上预设的镶针孔;所述锥形挂台、锥形孔、支撑部及镶针孔的尺寸管控要求如下:锥形挂台

‑‑‑‑‑‑‑ꢀ

ba +0.0/-0.003;锥形孔

‑‑‑‑‑‑‑‑

bb +0.003/0.0;支撑部

‑‑‑‑‑‑‑‑

aa +0.0/-0.003;镶针孔

‑‑‑‑‑‑‑

ab +0.003/0.0。3.根据权利要求1或2所述的注塑模具密集孔镶针组装结构,其特征在于:所述锥形孔(11)在锥形方向的长度与被挂镶件(1)在同向的厚度一致。4.根据权利要求1或2所述的注塑模具密集孔镶针组装结构,其特征在于:所述锥形挂台(221)和锥形孔(11)的锥度d为4

°

。

技术总结

本实用新型涉及注塑模具密集孔镶针组装结构,包括有被挂镶件和镶针,所述镶针具有前端的成型部、后端的挂接部及连接成型部和挂接部的支撑部,挂接部上设有锥端朝前的锥形挂台;该被挂镶件上设有贯通的锥形孔,锥形孔的形状、大小与锥形挂台匹配,通过锥形挂台与锥形孔的插接配合来实现镶针对位拼装;镶针的成型部用于配合注塑模具成型生产。本实用新型的锥形挂台受力面为整个锥面,加大了受力面积,使镶针组装更稳定,同时锥形挂台所需空间变小,利于生产PIN孔密集的产品,同时锥面受力,不易发生崩塌断裂的情形,使用寿命长,利于生产实施,提高模具的生产效率,符合产业生产需要。要。要。

技术研发人员:杨松 黄世宇 李将为 张周正 肖昌敏

受保护的技术使用者:东莞市好润精密电子有限公司

技术研发日:2022.11.12

技术公布日:2023/3/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1