一种红薯自动粉碎脱水设备的制作方法

[0001]

本发明涉及农业加工设备技术领域,具体是涉及一种红薯自动粉碎脱水设备。

背景技术:

[0002]

番薯别称甘储、甘薯、朱薯、金薯、番茹、红山药、玉枕薯、山芋、地瓜、甜薯、红薯、红苕、白薯、阿鹅、萌番薯。一年生草本植物,地下部分具圆形、椭圆形或纺锤形的块根,茎平卧或上升,偶有缠绕,多分枝,叶片形状、颜色常因品种不同而异,通常为宽卵形,叶柄长短不一,聚伞花序腋生,蒴果卵形或扁圆形,种子1-4粒,通常2粒,无毛。

[0003]

番薯原产南美洲及大、小安的列斯群岛,全世界的热带、亚热带地区广泛栽培,中国大多数地区普遍栽培。

[0004]

番薯是一种高产而适应性强的粮食作物,与工农业生产和人民生活关系密切。块根除作主粮外,也是食品加工、淀粉和酒精制造工业的重要原料,根、茎、叶又是优良的饲料但是目前的红薯粉碎和脱水大多分为不同的工序,所以需要提出一种红薯自动粉碎脱水设备,可以集合粉碎和脱水于一体,节省了工作时间,提高了工作效率。

技术实现要素:

[0005]

为解决上述技术问题,提供一种红薯自动粉碎脱水设备,本技术方案可以集合粉碎和脱水于一体,节省了工作时间,提高了工作效率。

[0006]

为达到以上目的,本发明采用的技术方案为:一种红薯自动粉碎脱水设备,包括:物料粉碎机构,用于对红薯进行粉碎;引料机构,设置于物料粉碎机构的输料端;铰接座,设置于引料机构的出料端;脱水机构,脱水机构的进料端与铰接座铰接,引料机构工作状态时,脱水机构的进料端朝向引料机构的出料端;上翻机构,骑跨于脱水机构设置,上翻机构与脱水机构的尾部连接,并且上翻机构远离铰接座;物料输送机构,设置于脱水机构的出料端,上翻机构工作状态时,脱水机构的进料端转为出料端并朝向物料输送机构的进料端;烘干机构,设置于物料输送机构的旁侧,烘干机构用于对红薯粉末进行烘干。

[0007]

优选的,物料粉碎机构包括:粉碎机架;漏斗形粉碎筒,设置于粉碎机架的顶部,漏斗形粉碎筒的顶部为进料口,底部为出料口,并且出料口小于进料口;切割辊,切割辊有两个,两个切割辊对称设置于漏斗形粉碎筒内部上方,并且两个切割辊均与漏斗形粉碎筒可转动连接;

碾碎滚,碾碎滚有两个,两个碾碎滚对称设置于漏斗形粉碎筒内部下方,并且两个碾碎滚均与漏斗形粉碎筒可转动连接;第一粉碎驱动组件和第二粉碎驱动组件,第一粉碎驱动组件和第二粉碎驱动组件对称设置于漏斗形粉碎筒的外部,第一粉碎驱动组件的输出端与漏斗形粉碎筒一侧的切割辊和碾碎滚传动连接,第二粉碎驱动组件的输出端与漏斗形粉碎筒另一侧的切割辊和碾碎滚传动连接。

[0008]

优选的,切割辊的外缘设置有锐形刀块,锐形刀块环绕切割辊的外缘呈不规则分布,碾碎滚的外缘设置有条形啮齿,条形啮齿环绕碾碎滚设置,整个碾碎滚呈现齿轮拉长状。

[0009]

优选的,第一粉碎驱动组件和第二粉碎驱动组件的结构一致,第一粉碎驱动组件包括:第一伺服电机,设置于漏斗形粉碎筒的外部;第一皮带轮,设置于第一伺服电机的输出端;第二皮带轮和第三皮带轮,均设置于漏斗形粉碎筒一侧切割辊的受力端,并且第一皮带轮和第二皮带轮之间通过皮带传动连接;第四皮带轮,设置于漏斗形粉碎筒一侧碾碎滚的受力端,并且第三皮带轮和第四皮带轮之间通过皮带传动连接。

[0010]

优选的,引料机构包括:引料机架,设置于物料粉碎机构的出料端;滑料道,滑料道的进料端与引料机架铰接;第一气缸,位于滑料道的出料端,第一气缸的固定端与固定架铰接,第一气缸的输出端与滑料道的出料端铰接。

[0011]

优选的,脱水机构包括:外筒,外筒的开口端与铰接座铰接,筛网内筒的密封端设有排水孔;筛网内筒,位于外筒的内部,外筒的开口端设置有轴承,筛网内筒一端通过轴承与外筒可转动连接,筛网内筒的另一端设置有连动杆,并且连动杆贯穿外筒;旋转驱动组件,外筒的外部,旋转驱动组件的输出端与连动杆的受力端传动连接。

[0012]

优选的,旋转驱动组件包括:第二伺服电机,设置于外筒的外部;第一同步轮,设置于第二伺服电机的输出端;第二同步轮,设置于连动杆的受力端,并且第一同步轮和第二同步轮之间通过同步带传动连接。

[0013]

优选的,上翻机构包括:立柱架,骑跨于脱水机构上;第二气缸,第二气缸的固定端与立柱架铰接;连接件,设置于第二气缸的输出端,并且连接件与脱水机构的尾部固定连接。

[0014]

优选的,物料输送机构包括:传送机架;主动轮和从动轮,主动轮和从动轮分别设置于传送机架的两端并与其可转动连接,主

动轮和从动轮之间通过同步带传动连接;第三伺服电机,设置于传送机架上,并且第三伺服电机的输出端与主动轮的受力端连接。

[0015]

优选的,烘干机构包括:风筒,设置于物料输送机构的一侧;第四伺服电机,风筒的一端开口,一端镂空,第四伺服电机设置于风筒的镂空处;扇叶,位于风筒的内部,并且扇叶与第四伺服电机的输出端连接;加热片,设置于风筒的开口处。

[0016]

本发明与现有技术相比具有的有益效果是:首先工作人员打开物料粉碎机构,物料粉碎机构开始工作,工作人员将去皮后的红薯放置于物料粉碎机构的内部,然后物料粉碎机构的输出端将红薯打烂并使其粉碎,粉碎后的红薯由物料粉碎机构的出料端落于引料机构的进料端,然后引料机构开始工作,引料机构引导红薯粉末进入脱水机构的进料端,由于此时的红薯粉末中还存有大量的水分,脱水机构开始工作,脱水机构的输出端带动红薯粉末进行离心式旋转,以至于红薯粉末中的水分与其分离,然后上翻机构开始工作,上翻机构的输出端带动脱水机构的尾部开始上扬,此时脱水机构的进料端沿脱水机构向下反转并成为出料端,脱水机构的出料端朝向物料输送机构的进料端,脱水机构内部的红薯粉末滑入物料输送机构的进料端,然后物料输送机构开始工作,物料输送机构的输出端驱动红薯粉末进行移动,由于此时的红薯粉末还具有一定的潮气,所以在工作人员处于物料输送机构出料端等待装袋前,烘干机构开始工作,烘干机构将热空气低速吹向红薯粉末,对红薯粉末进行烘干,最后工作人员将加工完成的红薯粉末进行装袋;1、通过铰接座、脱水机构和上翻机构的设置,可以兼具脱水和送料于一体,提高了设备的实用性;2、通过本设备的设置,可以集合粉碎和脱水于一体,节省了工作时间,提高了工作效率。

附图说明

[0017]

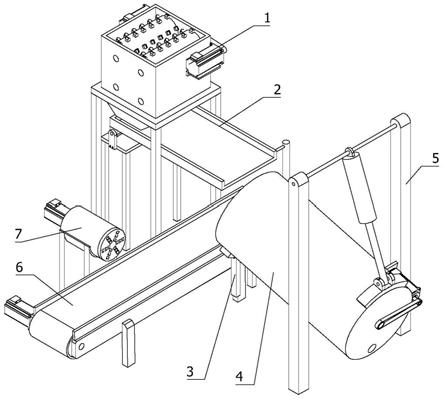

图1为本发明的立体结构示意图;图2为本发明的主视图;图3为本发明的物料粉碎机构的立体结构示意图一;图4为本发明的漏斗形粉碎筒透视状态下的物料粉碎机构的内部结构示意图;图5为本发明的物料粉碎机构的立体结构示意图二;图6为本发明的引料机构的立体结构示意图;图7为本发明的铰接座、脱水机构和上翻机构的立体结构示意图一;图8为本发明的铰接座、脱水机构和上翻机构的立体结构示意图二;图9为本发明的物料输送机构的立体结构示意图;图10为本发明的烘干机构的立体结构示意图。

[0018]

图中标号为:1-物料粉碎机构;1a-粉碎机架;1b-漏斗形粉碎筒;1c-切割辊;1c1-锐形刀块;1d-碾碎滚;1d1-条形啮齿;1e-第一粉碎驱动组件;1e1-第一伺服电机;1e2-第一皮带轮;1e3-第二

皮带轮;1e4-第三皮带轮;1e5-第四皮带轮;1f-第二粉碎驱动组件;2-引料机构;2a-引料机架;2b-滑料道;2c-第一气缸;3-铰接座;4-脱水机构;4a-外筒;4a1-轴承;4b-筛网内筒;4b1-连动杆;4c-旋转驱动组件;4c1-第二伺服电机;4c2-第一同步轮;4c3-第二同步轮;5-上翻机构;5a-立柱架;5b-第二气缸;5c-连接件;6-物料输送机构;6a-传送机架;6b-主动轮;6c-从动轮;6d-第三伺服电机;7-烘干机构;7a-风筒;7b-第四伺服电机;7c-扇叶;7d-加热片。

具体实施方式

[0019]

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

[0020]

参照图1至图2所示,一种红薯自动粉碎脱水设备,包括:物料粉碎机构1,用于对红薯进行粉碎;引料机构2,设置于物料粉碎机构1的输料端;铰接座3,设置于引料机构2的出料端;脱水机构4,脱水机构4的进料端与铰接座3铰接,引料机构2工作状态时,脱水机构4的进料端朝向引料机构2的出料端;上翻机构5,骑跨于脱水机构4设置,上翻机构5与脱水机构4的尾部连接,并且上翻机构5远离铰接座3;物料输送机构6,设置于脱水机构4的出料端,上翻机构5工作状态时,脱水机构4的进料端转为出料端并朝向物料输送机构6的进料端;烘干机构7,设置于物料输送机构6的旁侧,烘干机构7用于对红薯粉末进行烘干;首先工作人员打开物料粉碎机构1,物料粉碎机构1开始工作,工作人员将去皮后的红薯放置于物料粉碎机构1的内部,然后物料粉碎机构1的输出端将红薯打烂并使其粉碎,粉碎后的红薯由物料粉碎机构1的出料端落于引料机构2的进料端,然后引料机构2开始工作,引料机构2引导红薯粉末进入脱水机构4的进料端,由于此时的红薯粉末中还存有大量的水分,脱水机构4开始工作,脱水机构4的输出端带动红薯粉末进行离心式旋转,以至于红薯粉末中的水分与其分离,然后上翻机构5开始工作,上翻机构5的输出端带动脱水机构4的尾部开始上扬,此时脱水机构4的进料端沿脱水机构4向下反转并成为出料端,脱水机构4的出料端朝向物料输送机构6的进料端,脱水机构4内部的红薯粉末滑入物料输送机构6的进料端,然后物料输送机构6开始工作,物料输送机构6的输出端驱动红薯粉末进行移动,由于此时的红薯粉末还具有一定的潮气,所以在工作人员处于物料输送机构6出料端等待装袋前,烘干机构7开始工作,烘干机构7将热空气低速吹向红薯粉末,对红薯粉末进行烘干,最后工作人员将加工完成的红薯粉末进行装袋。

[0021]

如图3所示物料粉碎机构1包括:粉碎机架1a;漏斗形粉碎筒1b,设置于粉碎机架1a的顶部,漏斗形粉碎筒1b的顶部为进料口,底部为出料口,并且出料口小于进料口;

切割辊1c,切割辊1c有两个,两个切割辊1c对称设置于漏斗形粉碎筒1b内部上方,并且两个切割辊1c均与漏斗形粉碎筒1b可转动连接;碾碎滚1d,碾碎滚1d有两个,两个碾碎滚1d对称设置于漏斗形粉碎筒1b内部下方,并且两个碾碎滚1d均与漏斗形粉碎筒1b可转动连接;第一粉碎驱动组件1e和第二粉碎驱动组件1f,第一粉碎驱动组件1e和第二粉碎驱动组件1f对称设置于漏斗形粉碎筒1b的外部,第一粉碎驱动组件1e的输出端与漏斗形粉碎筒1b一侧的切割辊1c和碾碎滚1d传动连接,第二粉碎驱动组件1f的输出端与漏斗形粉碎筒1b另一侧的切割辊1c和碾碎滚1d传动连接;工作人员将去皮后的红薯放入漏斗形粉碎筒1b,第一粉碎驱动组件1e和第二粉碎驱动组件1f同时开始工作,通过第一粉碎驱动组件1e和第二粉碎驱动组件1f的输出端带动两个切割辊1c对向旋转和两个碾碎滚1d对向旋转,通过两个切割辊1c将红薯进行简单切块,切块后的红薯落于两个碾碎滚1d的之间,通过两个对向旋转的碾碎滚1d将切块后的红薯碾碎成泥状,最后泥状红薯由漏斗形粉碎筒1b的出料口落于引料机构2上,粉碎机架1a用于固定支撑。

[0022]

如图4所示切割辊1c的外缘设置有锐形刀块1c1,锐形刀块1c1环绕切割辊1c的外缘呈不规则分布,碾碎滚1d的外缘设置有条形啮齿1d1,条形啮齿1d1环绕碾碎滚1d设置,整个碾碎滚1d呈现齿轮拉长状;两个切割辊1c的在对向旋转的过程中,通过不规则分布的锐形刀块1c1对红薯进行各种角度的切割使其成为小块红薯,然后两个碾碎滚1d在对向旋转的过程中,通过两个碾碎滚1d的条形啮齿1d1紧密贴合的过程中使得小块红薯压为泥状。

[0023]

如图5所示第一粉碎驱动组件1e和第二粉碎驱动组件1f的结构一致,第一粉碎驱动组件1e包括:第一伺服电机1e1,设置于漏斗形粉碎筒1b的外部;第一皮带轮1e2,设置于第一伺服电机1e1的输出端;第二皮带轮1e3和第三皮带轮1e4,均设置于漏斗形粉碎筒1b一侧切割辊1c的受力端,并且第一皮带轮1e2和第二皮带轮1e3之间通过皮带传动连接;第四皮带轮1e5,设置于漏斗形粉碎筒1b一侧碾碎滚1d的受力端,并且第三皮带轮1e4和第四皮带轮1e5之间通过皮带传动连接;第一粉碎驱动组件1e整个的输出端走向成直角状,首先第一伺服电机1e1的输出端带动第一皮带轮1e2转动,第一皮带轮1e2通过皮带带动第二皮带轮1e3转动,第二皮带轮1e3带动切割辊1c的受力端转动,切割辊1c的受力端同时带动第三皮带轮1e4转动,第三皮带轮1e4通过皮带带动第四皮带轮1e5转动,第四皮带轮1e5带动碾碎滚1d转动。

[0024]

如图6所示引料机构2包括:引料机架2a,设置于物料粉碎机构1的出料端;滑料道2b,滑料道2b的进料端与引料机架2a铰接;第一气缸2c,位于滑料道2b的出料端,第一气缸2c的固定端与固定架铰接,第一气缸2c的输出端与滑料道2b的出料端铰接;泥状红薯落在滑料道2b的进料端,第一气缸2c的输出端收缩使得滑料道2b的出料端向下倾斜并朝向脱水机构4的进料端,滑料道2b内的泥状红薯由其滑入脱水机构4的进料端,

引料机架2a用于固定支撑。

[0025]

如图7和图8所示脱水机构4包括:外筒4a,外筒4a的开口端与铰接座3铰接,筛网内筒4b的密封端设有排水孔;筛网内筒4b,位于外筒4a的内部,外筒4a的开口端设置有轴承4a1,筛网内筒4b一端通过轴承4a1与外筒4a可转动连接,筛网内筒4b的另一端设置有连动杆4b1,并且连动杆4b1贯穿外筒4a;旋转驱动组件4c,外筒4a的外部,旋转驱动组件4c的输出端与连动杆4b1的受力端传动连接;泥状红薯由引料机构2出料端滑入筛网内筒4b内,然后4e0开始工作,4e0的输出端通过连动杆4b1带动筛网内筒4b转动,筛网内筒4b内的泥状红薯通过离心里的作用下,泥状红薯内的水分透过筛网内筒4b的筛孔处甩到外筒4a内,多余的水分再由外筒4a的排水孔排出,轴承4a1用于筛网内筒4b和外筒4a可转动连接。

[0026]

如图8所示旋转驱动组件4c包括:第二伺服电机4c1,设置于外筒4a的外部;第一同步轮4c2,设置于第二伺服电机4c1的输出端;第二同步轮4c3,设置于连动杆4b1的受力端,并且第一同步轮4c2和第二同步轮4c3之间通过同步带传动连接;旋转驱动组件4c开始工作,第二伺服电机4c1的输出端带动第一同步轮4c2转动,第一同步轮4c2通过同步带带动第二同步轮4c3转动,第二同步轮4c3带动连动杆4b1转动。

[0027]

如图8所示上翻机构5包括:立柱架5a,骑跨于脱水机构4上;第二气缸5b,第二气缸5b的固定端与立柱架5a铰接;连接件5c,设置于第二气缸5b的输出端,并且连接件5c与脱水机构4的尾部固定连接;上翻机构5开始工作,第二气缸5b的输出端通过连接件5c拉动脱水机构4的尾部向上翻转一定角度,立柱架5a用于固定支撑。

[0028]

如图9所示物料输送机构6包括:传送机架6a;主动轮6b和从动轮6c,主动轮6b和从动轮6c分别设置于传送机架6a的两端并与其可转动连接,主动轮6b和从动轮6c之间通过同步带传动连接;第三伺服电机6d,设置于传送机架6a上,并且第三伺服电机6d的输出端与主动轮6b的受力端连接;物料输送机构6开始工作,第三伺服电机6d的输出端带动主动轮6b转动,主动轮6b通过同步带带动泥状红薯进行输送,从动轮6c用于支撑同步带并配合转动,传送机架6a用于固定支撑。

[0029]

如图10所示烘干机构7包括:风筒7a,设置于物料输送机构6的一侧;第四伺服电机7b,风筒7a的一端开口,一端镂空,第四伺服电机7b设置于风筒7a的镂空处;扇叶7c,位于风筒7a的内部,并且扇叶7c与第四伺服电机7b的输出端连接;

加热片7d,设置于风筒7a的开口处;烘干机构7开始工作,加热片7d连电后开始发热,第四伺服电机7b的输出端带动扇叶7c转动产生气流,气流穿过加热片7d形成热风并吹送至泥状红薯的表面对其进行烘干,风筒7a用于支撑和形成风道。

[0030]

本发明的工作原理:首先工作人员打开物料粉碎机构1,物料粉碎机构1开始工作,工作人员将去皮后的红薯放入漏斗形粉碎筒1b,第一粉碎驱动组件1e和第二粉碎驱动组件1f同时开始工作,通过第一粉碎驱动组件1e和第二粉碎驱动组件1f的输出端带动两个切割辊1c对向旋转和两个碾碎滚1d对向旋转,通过两个切割辊1c将红薯进行简单切块,切块后的红薯落于两个碾碎滚1d的之间,通过两个对向旋转的碾碎滚1d将切块后的红薯碾碎成泥状,最后泥状红薯由漏斗形粉碎筒1b的出料口落于滑料道2b的进料端,第一气缸2c的输出端收缩使得滑料道2b的出料端向下倾斜并朝向筛网内筒4b的进料端,泥状红薯滑入筛网内筒4b内,然后4e0开始工作,4e0的输出端通过连动杆4b1带动筛网内筒4b转动,筛网内筒4b内的泥状红薯通过离心里的作用下,泥状红薯内的水分透过筛网内筒4b的筛孔处甩到外筒4a内,多余的水分再由外筒4a的排水孔排出,然后上翻机构5开始工作,第二气缸5b的输出端通过连接件5c拉动脱水机构4的尾部向上翻转一定角度,此时脱水机构4的进料端沿脱水机构4向下反转并成为出料端,脱水机构4的筛网内筒4b朝向物料输送机构6的进料端,脱水机构4内部的红薯粉末滑入物料输送机构6的同步带上,然后物料输送机构6开始工作,第三伺服电机6d的输出端带动主动轮6b转动,主动轮6b通过同步带带动泥状红薯进行输送,由于此时的红薯粉末还具有一定的潮气,所以在工作人员处于物料输送机构6出料端等待装袋前,烘干机构7开始工作,加热片7d连电后开始发热,第四伺服电机7b的输出端带动扇叶7c转动产生气流,气流穿过加热片7d形成热风并吹送至泥状红薯的表面对其进行烘干,最后工作人员将加工完成的红薯粉末进行装袋。

[0031]

本装置通过以下步骤实现本发明的功能,进而解决了本发明提出的技术问题:步骤一、物料粉碎机构1开始工作,工作人员将去皮后的红薯放置于物料粉碎机构1的内部,然后物料粉碎机构1的输出端将红薯打烂并使其粉碎;步骤二、粉碎后的红薯由物料粉碎机构1的出料端落于引料机构2的进料端,然后引料机构2开始工作,引料机构2引导红薯粉末进入脱水机构4的进料端;步骤三、脱水机构4开始工作,脱水机构4的输出端带动红薯粉末进行离心式旋转,以至于红薯粉末中的水分与其分离;步骤四、上翻机构5开始工作,上翻机构5的输出端带动脱水机构4的尾部开始上扬,此时脱水机构4的进料端沿脱水机构4向下反转并成为出料端,脱水机构4内部的红薯粉末滑入物料输送机构6的进料端;步骤五、物料输送机构6开始工作,物料输送机构6的输出端驱动红薯粉末进行移动;步骤六、烘干机构7开始工作,烘干机构7将热空气低速吹向红薯粉末,对红薯粉末进行烘干;步骤七、工作人员将加工完成的红薯粉末进行装袋。

[0032]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和

改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1