换热管、换热器及空调机组的制作方法

1.本发明涉及换热器技术领域,尤其是涉及一种换热管、换热器及空调机组。

背景技术:

2.蒸汽在水平管外冷凝是一种重要的传热方式,在制冷空调、化工、食品加工、发电厂等工业领域中有着广泛的应用:其传热过程中管内流通低温流体,通过管壁带走管外蒸汽热量促使管外蒸汽冷凝。多年来伴随着传热设备的发展,学术界和工业应用中都重点研发更高效的冷凝传热表面。冷凝的两种方式中,珠状冷凝的换热效率远高于膜状冷凝,但由于加工成本和性能稳定的可维持性阻碍了其在工业中的普及应用;而膜状冷凝由于可采用强化传热表面,如外加翅片,在工业中得到了广泛的应用,并成为了工业应用中的主要的冷凝传热方式。

3.但是膜状冷凝主要传热热阻在于冷凝液膜对蒸汽和管壁接触的阻碍,因此为进一步提高冷凝传热系数,需要进一步加强减薄冷凝液膜并促进冷凝液迅速排走。且随着国家“节能减排”及“绿色建筑”等政策的要求下,提高空调机组的能效也成为行业必须面对的课题,而冷凝管的换热能力强弱直接决定了冷凝器及整个空调机组能效的高低。

技术实现要素:

4.本发明的目的在于提供一种换热管、换热器及空调机组,旨在提供一种新的换热管结构,具有促进冷凝液膜迅速排走、防止翅片间冷凝液搭桥的作用。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

5.为实现上述目的,本发明提供了以下技术方案:

6.本发明提供的一种换热管,包括管体和设置在所述管体上的翅片,所述翅片上设置用于减小所述翅片顶部液膜厚度的尖锐部;所述翅片至少一侧的壁面上开设有导向凹槽,所述导向凹槽沿所述翅片的周向方向间隔设置,所述导向凹槽用以导向所述翅片上的液体向所述翅片的根部流动。

7.进一步地,所述翅片的至少一侧壁面上设置凸起结构,所述凸起结构沿所述翅片的周向方向间隔设置。

8.进一步地,相邻的两个所述导向凹槽之间设置所述凸起结构。

9.进一步地,所述凸起结构为直线型翅片或波浪型翅片,所述凸起结构从与其相邻的一个所述导向凹槽向与其相邻的另一所述导向凹槽的方向延伸。

10.进一步地,沿从所述翅片顶部到所述翅片根部的方向所述凸起结构上、下交错分布在对应的两个所述导向凹槽之间;或者,沿所述翅片的延伸方向设置一排所述凸起结构且相邻的两个所述凸起结构之间设置两个以上所述导向凹槽。

11.进一步地,设置在上排的所述凸起结构的长度小于设置在下排的所述凸起结构的长度。

12.进一步地,所述凸起结构凸出所述翅片的高度范围为0.05mm~3mm。

13.进一步地,所述导向凹槽从靠近所述翅片的顶部侧向所述翅片的根部侧方向延伸。

14.进一步地,所述导向凹槽的长度延伸方向沿所述换热管的径向方向;或者,所述导向凹槽相对于所述换热管的径向方向倾斜设置。

15.进一步地,相邻的两个所述导向凹槽呈“八”字型结构。

16.进一步地,所述导向凹槽的槽深范围为0.02mm~0.15mm;相邻两个所述导向凹槽延长线的夹角范围为20

°

~120

°

。

17.进一步地,所述翅片的顶部设置切口,所述切口沿所述翅片的延伸方向间隔分布,相邻两个所述切口之间的所述翅片形成所述尖锐部。

18.进一步地,所述切口两侧面的夹角或两侧边延长线的夹角范围为5

°

~100

°

;所述切口的深度范围为0.05mm~0.95mm;所述切口侧面和所述翅片顶面的交线与所述翅片厚度方向的锐角夹角α为0≤α<90

°

。

19.本发明提供的一种换热器,包括所述的换热管。

20.本发明提供的一种空调机组,包括所述的换热管。

21.本发明提供了一种换热管,翅片上设置用于减小翅片顶部液膜厚度的尖锐部;翅片至少一侧的壁面上开设有导向凹槽,导向凹槽用以导向翅片上的液体向翅片的根部流动。尖锐部能刺穿冷凝液膜,能增大冷凝液翅片顶部和根部间的压差,从而可促使冷凝液被快速拉向翅片根部。导向凹槽能起到导流的作用,利用毛细虹吸原理将翅片顶部的冷凝液迅速引向翅片根部下方,并沿流道快速排走,从而能减薄冷凝液的厚度,减少翅片间冷凝液搭桥,使更多翅片面积参与换热,从而提高冷凝换热系数。

22.本发明优选技术方案至少还可以产生如下技术效果:

23.翅片的至少一侧壁面上设置凸起结构,优选相邻的两个导向凹槽之间设置凸起结构。对于凸起结构,其一方面增大了传热面积,同时可增强冷凝液的波动,进一步加强冷凝液流经其时的转折,利用表面张力作用促进冷凝液加快流动,从而提高冷凝传热系数。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

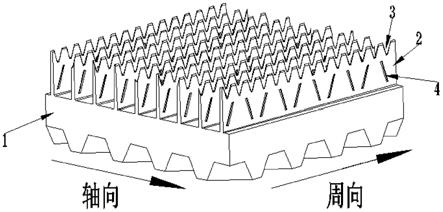

25.图1是本发明实施例提供的换热管部分区域的结构示意图;

26.图2是图1换热管的右视示意图;

27.图3是图1换热管的主视示意图;

28.图4是图1换热管的俯视示意图;

29.图5是本发明实施例提供的换热管部分区域的结构示意图;

30.图6是图5换热管的右视示意图;

31.图7是本发明实施例提供的换热管部分区域的结构示意图;

32.图8是图7换热管的右视示意图。

33.图中1

‑

管体;2

‑

翅片;3

‑

切口;4

‑

导向凹槽;5

‑

凸起结构。

具体实施方式

34.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

35.本发明提供了一种换热管,包括管体1和设置在管体1上的翅片2,翅片2上设置用于减小翅片2顶部液膜厚度的尖锐部;翅片2至少一侧的壁面上开设有导向凹槽4,导向凹槽4沿翅片2的周向方向间隔设置,导向凹槽4用以导向翅片2上的液体向翅片2的根部流动。尖锐部能刺穿冷凝液膜,能增大冷凝液翅片顶部和根部间的压差,从而可促使冷凝液被快速拉向翅片根部。导向凹槽4能起到导流的作用,利用毛细虹吸原理将翅片2顶部的冷凝液迅速引向翅片2根部下方,并沿流道快速排走,从而能减薄冷凝液的厚度,减少翅片间冷凝液搭桥,使更多翅片面积参与换热,从而提高冷凝换热系数。

36.作为可选地实施方式,翅片2的至少一侧壁面上设置凸起结构5,凸起结构5沿翅片2的周向方向间隔设置,优选相邻的两个导向凹槽4之间设置凸起结构5。对于凸起结构5,其一方面增大了传热面积,同时可增强冷凝液的波动,进一步加强冷凝液流经其时的转折,利用表面张力作用促进冷凝液加快流动,从而提高冷凝传热系数。

37.作为可选地实施方式,翅片2的顶部设置切口3,切口3沿翅片2的延伸方向间隔分布,相邻两个切口3之间的翅片2形成尖锐部,使得翅片的顶部形成锯齿状结构。通过加工切口3的方式形成尖锐部,加工方式简单。

38.作为可选地实施方式,导向凹槽4从靠近翅片2的顶部侧向翅片2的根部侧方向延伸,使得导向凹槽4用以导向翅片2上的液体向翅片2的根部流动。导向凹槽4的长度延伸方向沿换热管的径向方向;或者,导向凹槽4相对于换热管的径向方向倾斜设置。参见图1,示意出了导向凹槽4倾斜设置,相对于导向凹槽4的长度延伸方向沿换热管的径向方向,倾斜设置的导向凹槽4能增加作用的面积。

39.实施例1:

40.一种换热管,包括管体1和设置在管体1上的翅片2,翅片2沿轴向螺旋盘绕在管体1外,翅片2根部与管体1相连为一体,翅片2间有流道(优选翅片2的螺旋角为0.2~2.5

°

,螺旋翅片沿轴向每英寸设有11~60个)。翅片2的顶部设置切口3,切口3沿翅片2的延伸方向间隔分布,相邻两个切口3之间的翅片2形成尖锐部,使得翅片的顶部形成锯齿状结构。翅片2两侧的壁面上开设有导向凹槽4,导向凹槽4用以导向翅片2上的液体向翅片2的根部流动。

41.参见图1

‑

图2、图5

‑

图8,关于导向凹槽4,具体形状如下,导向凹槽4从靠近翅片2的顶部侧向翅片2的根部侧方向延伸,相邻的两个导向凹槽4呈“八”字型结构或呈倒“八”字型结构。导向凹槽4的槽深范围为0.02mm~0.15mm(导向凹槽4的槽深为导向凹槽4沿翅片厚度方向上的长度值);相邻两个导向凹槽4延长线的夹角范围为20

°

~120

°

42.参见图1

‑

图2、图5

‑

图8,关于切口3,具体如下:切口3呈三角形且沿翅片2的延伸方向均匀间隔分布。切口3两侧面的夹角或两侧边延长线的夹角范围为5

°

~100

°

;切口3的深度范围为0.05mm~0.95mm(切口3深度为从翅片顶部到翅片根部方向的长度)。切口3侧面和翅片2顶面的交线与翅片2厚度方向的锐角夹角α为0≤α<90

°

,优选切口3侧面和翅片2顶面的交线与翅片2厚度方向的锐角夹角α为0<α<90

°

,切口3侧面的面积增大,通过切口3增加换

热面积。

43.换热管的内腔表面还设有内齿,增大传热管的传热面积,并且能够增强传热管内流体紊流,使管内换热效率增加。管体1内的内齿为螺纹状,该螺纹状的内齿截面为三角形,内齿的齿顶角范围为10~120

°

。螺纹内齿与管体的轴线夹角范围为0~75

°

,内齿条数为6~90个,内齿高度为0.1~0.6mm。

44.关于换热管的加工过程,具体如下:

45.换热管采用专用机床进行加工,并且管内齿与管外翅一体化成型,管外具体加工过程为:先在传热管管体1加工出螺旋翅片2,接着使用滚花刀将螺旋翅片切割出切口3,使翅片分割成锯齿状翅片;用微尺度开槽滚刀在翅片上挤压出“八”字形导向凹槽4。

46.实施例2:

47.与实施例1不同的是:翅片2的至少一侧壁面上设置凸起结构5,优选相邻的两个导向凹槽4之间设置凸起结构5。

48.关于凸起结构5的具体形状,凸起结构5为直线型翅片或波浪型翅片,凸起结构5从与其相邻的一个导向凹槽4向与其相邻的另一导向凹槽4的方向延伸,凸起结构5凸出翅片2的高度范围为0.05mm~3mm。

49.关于凸起结构5的分布情况,参见图7

‑

图8,沿从翅片2顶部到翅片2根部的方向凸起结构5上、下交错分布在对应的两个导向凹槽4之间,且设置在上排的凸起结构5的长度小于设置在下排的凸起结构5的长度。参见图7和图8,示意出了呈“八”字型的两个导向凹槽4之间的波浪形凸起结构5的长度大于呈倒“八”字型两个导向凹槽4之间的波浪形凸起结构5的长度。当然,也可以如下设置,参见图5

‑

图6,示意出了仅呈“八”字型的两个导向凹槽4之间的波浪形凸起结构5。

50.关于换热管的加工过程,具体如下:

51.换热管采用专用机床进行加工,并且管内齿与管外翅一体化成型,管外具体加工过程为:先在传热管管体1加工出螺旋翅片2,接着使用滚花刀将螺旋翅片切割出切口3,使翅片分割成锯齿状翅片;随之,利用圆盘滚刀,从翅片顶部向下在翅片侧壁上滚压出“~”型凸起结构5;用微尺度开槽滚刀在翅片上挤压出“八”字形导向凹槽4。采用滚压和旋压技术加工不增加传热管的制造材料,既节约了生产成本,又能增加传热管的传热面积。

52.实施例3:

53.一种换热器,包括本发明实施例1或实施例2所描述的换热管。换热管翅片1的尖锐部能刺穿冷凝液膜,能增大冷凝液翅片顶部和根部间的压差,从而可促使冷凝液快速拉向翅片根部;通过设置在换热管的翅片上设置导向凹槽4,可加快冷凝液沿导向凹槽4快速排走,避免冷凝液局部堆积,增强换热;可减小冷凝液膜对冷凝换热的不利影响,特别在实际冷凝器应用中能减弱管束衰减效应。

54.当换热器包括本发明实施例2所描述的换热管时,换热管翅片1上设置凸起结构5,其一方面增大了传热面积,同时可增强冷凝液的波动,进一步加强冷凝液流经其时的转折,利用表面张力作用促进冷凝液加快流动,从而提高冷凝传热系数。

55.实施例4:

56.一种空调机组,包括本发明实施例1或实施例2所描述的换热管。

57.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1