一种油气回收利用装置、应用及油气回收方法

本发明属于油气田用装置,尤其是一种油气回收利用装置、应用及油气回收方法。

背景技术:

1、根据国家标准《储油库大气污染物排放标准》gb20950-2020的要求,发油排放气非甲烷总烃含量≤10g/m 3,处理效率≥95%。目前,虽然也有一些关于大气污染物排放装置及方法,例如,专利公开文献cn202220488742,但该专利公开文献中仅提到了一种冷凝的方法,无法满足国家标准中的排放要求。再如,专利公开文献cn202210428704,该公开文献中公开了一种油气处理系统和方法以及分离器。该油气处理系统包括预处理模块和膜分离模块。膜分离模块可以对气体进行分离而得到空气和油气,以使得分离后得到的空气被排放,而分离后得到的油气被送回至原储油罐。预处理模块可以在气体进入膜分离模块之前对气体进行预处理,以使得进入膜分离模块的气体的油气浓度较低,油气处理系统的处理效果得到有效提高,更多的油气能够被回收。但是,该公开文献中回收的油气再次回到储油系统,被回收的油气还会再次挥发,没有真正进行回收;同时膜的寿命短,需要经常更换。

2、因此,现有技术中油气回收的相关装置、方法等已不能完全满足使用需求,因此亟需一种或多种相关的油气回收装置、方法等。

技术实现思路

1、本发明目的在于克服现有技术中的不足之处,提供一种油气回收利用装置、应用及油气回收方法。

2、本发明解决其技术问题所采用的技术方案是:

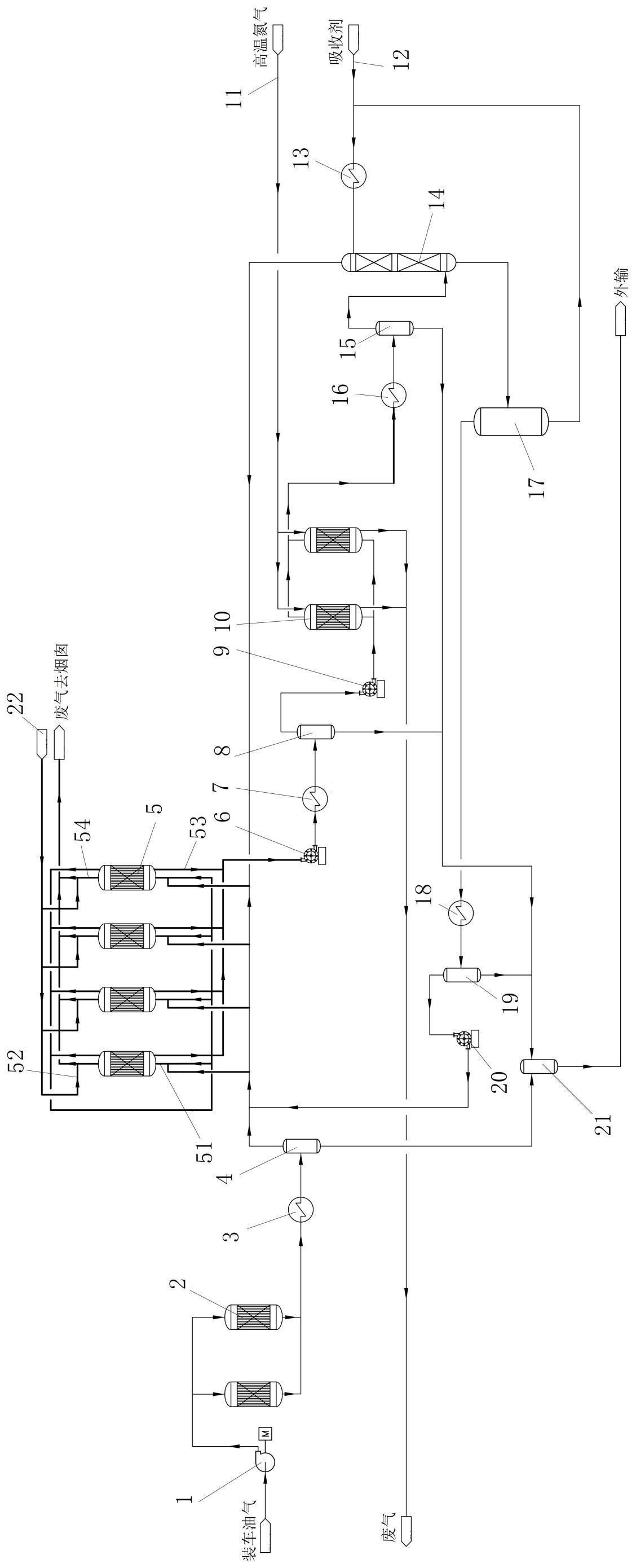

3、一种油气回收利用装置,所述装置包括吸脱附系统、脱水系统、吸收系统和储油罐,所述吸脱附系统、脱水系统、吸收系统依次相连接设置,吸脱附系统、脱水系统、吸收系统均与储油罐相连接设置。

4、进一步地,所述吸脱附系统包括风机、脱硫罐、一级冷凝器、一级分离器、多级吸附器和脉冲真空脱附机构,所述风机的输入端能够与待处理油气管路相连接设置,风机的输出端与脱硫罐的输入端相连接设置,脱硫罐的输出端与一级冷凝器的热流股输入端相连接设置,一级冷凝器的输出端包括热流股输出端和冷流股输出端,一级分离器的输出端包括气相输出端和液相输出端,一级冷凝器的热流股输出端与一级分离器的输入端相连接设置,一级分离器的气相输出端与多级吸附器相连接设置;

5、所述多级吸附器的输入端包括底部气体输入端和顶部氮气输入端,多级吸附器的输出端包括底部脱附气出口和顶部净化气体输出端;所述一级分离器的气相输出端与多级吸附器的底部气体输入端相连接设置,一级冷凝器的冷流股输出端、一级分离器的液相输出端均与储油罐相连接设置;所述脉冲真空脱附机构与多级吸附器相连接设置,所述吸收系统与多级吸附器、一级脉冲真空脱附机构相连接设置;

6、所述脉冲真空脱附机构包括二级真空泵和氮气系统,多级吸附器的底部脱附气出口通过二级真空泵与二级冷凝器的输入端相连接设置,所述氮气系统与多级吸附器的顶部氮气输入端相连接设置,氮气系统能够向多级吸附器内输入氮气,多级吸附器的顶部净化气体输出端能够输出多级吸附器净化后气体。

7、进一步地,所述脱硫罐包括两个串联设置的脱硫器;

8、或者,所述多级吸附器由多个吸附罐串联排布设置。

9、进一步地,所述脱水系统包括依次相连接设置的二级冷凝器、二级分离器、压缩机和分子筛脱水装置,二级冷凝器的热流股输入端与脉冲真空脱附机构的输出端相连接设置,二级冷凝器的输出端包括热流股输出端和冷流股输出端,二级分离器的输出端包括气相输出端和液相输出端,二级冷凝器的热流股输出端与二级分离器的输入端相连接设置,二级分离器的气相输出端与压缩机的输入端相连接设置,二级分离器的液相输出端与储油罐相连接设置,压缩机的输出端与分子筛脱水装置的输入端相连接设置;

10、所述分子筛脱水装置的输入端还与高温氮气相连接设置。

11、进一步地,所述吸脱附系统为可挥发性有机物(vocs)吸脱附系统。

12、进一步地,所述吸收系统包括三级冷凝器、三级分离器、吸收塔、真空闪蒸罐、闪蒸气冷凝器、四级分离器、一级真空泵和循环汽油冷凝器,所述分子筛脱水装置的输出端与三级冷凝器的输入端相连接设置,三级冷凝器的输出端包括热流股输出端和冷流股输出端,三级分离器的输出端包括气相输出端和液相输出端,三级冷凝器的热流股输出端与三级分离器的输入端相连接设置,三级分离器的气相输出端与吸收塔的气相输入端相连接设置,三级分离的液相输出端与储油罐相连接设置;

13、所述吸收塔的输入端包括气相输入端和吸收剂输入端,所述真空闪蒸罐的输出端包括气相输出端和液相输出端,真空闪蒸罐的液相输出端、吸收剂输出设备的输出端12均通过循环汽油冷凝器与吸收塔的吸收剂输入端相连接设置,吸收剂的输出设备能够输出吸收剂;吸收塔的输出端包括塔顶气相输出端和塔釜液相输出端,吸收塔的塔顶气相输出端与多级吸附器的底部气体输入端相连接设置,吸收塔的塔釜液相输出端与真空闪蒸罐的输入端相连接设置,真空闪蒸罐的气相输出端与闪蒸气冷凝器的热输入端相连接设置,闪蒸气冷凝器的输出端包括热输出端和液相输出端,四级分离器的输出端包括气相输出端和液相输出端,闪蒸气冷凝器的热输出端与四级分离器的输入端相连接设置,闪蒸气冷凝器、四级分离器的液相输出端均与储油罐相连接设置,四级分离器的气相输出端通过一级真空泵与多级吸附器的底部气体输入端相连接设置。

14、如上所述的油气回收利用装置的油气回收方面中的应用。

15、利用如上所述的油气回收利用装置的油气回收方法,包括如下步骤:

16、(1)待处理油气通过风机从油气入口输送至脱硫罐中,在常压下进行脱硫,脱硫后的气体为除去h2s的组分;

17、(2)脱硫后气体输送至一级冷凝器,在-10~10℃冷凝,冷凝后的不凝汽进入一级分离器,一级分离器的底部液相与一级冷凝器的冷凝下液相通入储油罐中,得到第一回收油气,一级分离器顶部不凝气通入多级吸附器的底部气体输入端,在10~20℃、0.1~0.2mpa条件下进行吸附后,得到净化后气体;

18、(3)多级吸附器内的吸附饱和后的改性吸附剂经10~20℃、5~10kpa的真空脱附处理,得到脱附后的高浓油气;

19、(4)脱附后的高浓油气从多级吸附器的底部脱附气出口经二级真空泵输送至二级冷凝器,在5℃下冷凝,冷凝后的不凝汽进入二级分离器,二级分离器的底部液相与二级冷凝器的冷凝液相通入储油罐中,得到第二回收油气,二级分离器顶部不凝气经压缩机加压到4mpa压力后,通入分子筛脱水装置中进行脱水;

20、(5)分子筛脱水装置饱和后通入220~240℃、0.3~0.5mpa的高温氮气进行再生;

21、(6)步骤(4)中脱水后的油气输送至三级冷凝器,在-50~-40℃下冷凝,冷凝后的不凝气进入三级分离器中,三级分离器的底部液相与三级冷凝器的冷凝下液相通入储油罐中,得到第三回收油气,三级分离器顶部不凝气通入吸收塔底的气相入口;

22、(7)吸收剂从吸收剂的输出设备输送至循环冷凝器,在-30~-15℃下冷凝后,从吸收塔上部的吸收剂入口进入吸收塔,对步骤(6)中通入吸收塔底的油气进行吸收,吸收后塔顶气相返回步骤(2)中多级吸附器的底部气体输入端,进行再处理;

23、(8)步骤(7)中吸收塔底吸收剂从吸收塔底的液相输出端通入闪蒸罐,在10~20kpa、-20~-10℃的条件下进行闪蒸,闪蒸后的吸收剂从罐底回到循环冷凝器前再次进行冷凝、吸收,闪蒸罐顶的闪蒸气进入闪蒸冷凝器,在-65~-50℃的条件下冷凝,冷凝后的不凝气进入四级分离器中,四级分离器顶部不凝气经一级真空泵输送回步骤(2)中级吸附器的底部气体输入端,再次进行处理,四级分离器底部与闪蒸冷凝器冷凝下的液相通入储油罐中,得到第四回收油气。

24、进一步地,所述分子筛脱水装置内盛装填料,该填料为改性分子筛,其改性方法包括如下步骤:

25、加入3a分子筛原粉和去离子水,去离子水与3a分子筛原粉质量比为25:1,搅拌均匀后,在90~100℃恒温油浴条件下,机械搅拌,到达设定温度80-100℃后,加入硬脂酸,硬脂酸用量为分子筛质量的2.0%~4.0%,经60-150min处理后,离心、干燥、破碎、活化,得到改性分子筛。

26、进一步地,所述改性分子筛在改性时,改性温度为100℃、硬脂酸用量为分子筛质量的3.0%。

27、本发明取得的优点和积极效果为:

28、1、本装置设置有吸脱附系统,吸附系统主体采用多个多功能吸附器同时工作。一部分吸附器同时进行吸附,并定期对吸附器依次进行解吸。运行时,尾气由吸附器下部进入,其中的vocs被改性吸附剂颗粒吸附下来;净化后的气体从吸附罐上部排出。

29、2、本装置的吸脱附系统采用高效吸附、低能耗脱附的voc吸脱附系统,可处理各类有机废气,并可以通过调控吸附剂的种类、装填工艺与脱附工艺,在保证达标排放的同时,可以对有机物进行富集回收或者集中处理。另外,每台吸附罐装碳量少,投资低。

30、3、本装置的吸收系统具有如下优势:

31、(1)吸收塔的设计采用低温汽油对油气进行吸收,增强汽油对低碳碳氢化合物的吸收效率。同时采用高效吸收塔内件,优化吸收效率。这种设计可以减少循环汽油流量,降低能耗。

32、(2)吸收后的富汽油进入闪蒸系统,在真空条件下进行闪蒸,可降低汽油中的低碳碳氢化合物的组成,避免了c2、c3这类低碳碳氢化合物的累积,避免了c2、c3这类低碳碳氢化合物再次解析出来进入吸附罐而导致的尾气不合格现象。闪蒸气再进入冷凝器进行冷凝,将低碳碳氢化合物进行冷凝回收。

33、4、本装置的冷凝系统具有如下优势:

34、该装置的冷凝过程采用了改性分子筛脱水和多级冷凝工艺,所用针对油气的改性分子筛材料是一种性能优良、具有高吸附容量和吸附选择性的吸附剂,对极性、不饱和化合物和易极化分子(特别是水)有很大的亲和力,在工艺设计过程中充分考虑了水分和温度对冷凝器结霜的影响,从而避免了冷凝器结霜的现象。

35、5、本发明采用技术先进、成熟、可靠及节省投资的出发点,依托新型vocs资源化回收技术进行工艺设计,本装置包括吸脱附系统、吸收系统等。

36、(1)吸脱附系统流程:

37、油气由风机引至处理设施,经过阻火器后进入一级冷凝器,对油气进行冷凝处理,冷凝温度是-10~10℃,保证冷凝器不结霜。经过气液分离后,将不凝汽通入吸脱附系统,吸附器可以设置5台,采用3级吸附。吸附后的气体达标后经烟囱排放。吸附至饱和后控制系统自动切换吸附器,同时开始对饱和吸附器进行真空脱附。

38、(2)吸收系统

39、脱附出的气体输送至二级冷凝器,对脱附油气进行冷凝处理,冷凝温度是-10~10℃,保证冷凝器不结霜。经过气液分离后,将不凝汽通入吸收塔,采用汽油对油气进行吸收。汽油循环使用,流量是6t/h。吸收后的汽油进入真空闪蒸罐,在真空条件下对汽油中的轻组分进行闪蒸。闪蒸后的轻组分经闪蒸气冷凝器冷却至-45℃后进行气液分离,将不凝汽通入吸脱附系统。以上所有冷凝后的油相经溶剂泵输送至界区外。闪蒸后的汽油经汽油冷凝器冷却至-20℃后返回吸收塔循环使用。根据吸收塔底液位控制反馈及时增加新鲜汽油量。吸收塔顶气相通入吸脱附系统。

40、6、本发明装置可以设置为撬装装置,无人自动运行,极大地提高了工作效率,降低了劳动强度。

41、7、本发明提供的油气回收装置及回收方法能够较好地回收油气中的轻组分,在根据模拟实验后,其气体中非甲烷总烃的值为39.156mg/m3,而且吸收剂成本低廉,能够直接与工厂中的汽油等工业相连接,应用前景广阔,能够较好地实现油气回收,避免油气再次挥发,实现资源化利用,净化后气体达到排放标准,缓解环境压力。

- 还没有人留言评论。精彩留言会获得点赞!