一种预制式地铁车站轨顶风道结构及施工方法与流程

[0001]

本发明涉及一种预制式地铁车站轨顶风道结构及施工方法,属于预制构件在轨道交通工程上的应用领域。

背景技术:

[0002]

地铁车站轨顶风道位于地铁车站中板以下、轨道以上,是车站的后期二次施工结构,目前此结构多采用现浇钢筋混凝土施工,施工时需要重新搭设脚手架和模板,工序复杂、速度慢,浪费大量人力和物力,并且风道空间狭小,搭设脚手架、模板钢、混凝土浇筑及后续架子拆除等工序中,均存在较大难度,施工质量难以得到保证,存在一定的质量隐患。另外,在风道浇注期间,后续的其它工序将受阻停工,增加了整个轨道建设的时间成本。

[0003]

现有一些预制式地铁车站轨顶风道结构,可以有效提高施工速度,缩短地铁车站结构施工工期。但是预制风道体积庞大,运转和安装难度大,预制风道与地铁车站中板的连接固定通常采用浇筑混凝土的方式,施工费时费力;并且安装误差较大,安装质量差。

技术实现要素:

[0004]

鉴于此,本发明的目的是提供一种预制式地铁车站轨顶风道结构及施工方法,可以克服现有技术的不足。

[0005]

本发明的目的是通过以下技术方案实现的:一种预制式地铁车站轨顶风道结构及施工方法,它包括多节箱式结构单元,所述的箱式结构单元由多块预制构件搭接拼装而成;所述箱式结构单元通过钢棒预应力张拉固连在地铁车站的中板上;并且相邻箱式结构单元之间通过螺杆连接拼装在一起。

[0006]

前述预制构件根据地铁车站轨顶结构为多种形状设置。

[0007]

前述预制构件为u型预制结构与l型预制结构搭接拼装组合。

[0008]

在前述u型预制结构和l型预制结构的顶部分别布设有与中板对应安装的连接孔,底部内拼接侧分别设有搭边和与搭边匹配的卡槽,外侧分别设有连接槽,连接槽内设有横向通孔,使l型预制结构上的卡槽搭扣在u型预制结构上的搭边上并用螺栓紧固,搭接拼装成一节箱式结构单元;而每节箱式结构单元通过穿装在横向通孔上的螺杆连接拼装在一起,组合成风道结构。

[0009]

一种预制式地铁车站轨顶风道施工方法,其包括以下步骤:s1、采用现场预制的工法制造预制构件;s2、在地铁车站的中板上开设多组安装孔,其中,所述安装孔与预制构件的连接孔相对应;s3、对中板安装面进行水平定位 ;s4、对预制构件进行连接拼装,得到多节箱式结构单元;s5、采用吊装方式将箱式结构单元起吊至中板安装面,使箱式结构单元初步与中板安装面贴合;

s6、进行箱式结构单元的水平调节;s7、构件起吊就位,完成箱式结构单元的最终固定;s8、重复步骤s5-s7,使多节箱式结构单元固定在中板安装面上;s9、采用螺接方式使多节箱式结构单元相互连接固定 ;s10、进行密封处理 。

[0010]

前述步骤s2中,以取出中板钢筋后留有的孔为安装孔;再以安装孔为基准对应开设预制构件顶部的连接孔。

[0011]

前述步骤s5中,在中板顶面布置起吊设备,并且起吊设备的钢丝绳穿过中板上安装孔与箱式结构单元相连接,将其起吊至中板安装面,并与之贴合或接近。

[0012]

前述起吊设备为小型卷扬机,所述小型卷扬机为三件呈三角形布置在中板顶面,进行平稳吊装。

[0013]

前述步骤s6中,检查箱式结构单元与中板安装面的贴合情况,在留有缝隙的部分安装垫板进行水平调节。

[0014]

前述步骤s10中,用密封胶对各处有缝隙的部位打密封胶,进行密封处理。

[0015]

与现有技术比较,本发明公开的一种预制式地铁车站轨顶风道结构,它有多节箱式结构单元螺接拼装而成,而每节箱式结构单元由多块预制构件搭接拼装而成;首先采用多块预制构件组装,可以减小预制件模具体积,便于生产加工和搬运,其次所有拼接部位均采用螺接形式,安装便捷性高,连接强度好。本发明还公开的一种预制式地铁车站轨顶风道结构的施工方法,具体包括现场预制与地铁车站轨顶匹配的多种预制构件;将预制构件拼装成多节箱式结构单元;再将箱式结构单元逐一吊装至中板安装面,采用垫板调平后,用钢棒预应力张拉固连在中板上;而相邻箱式结构单元之间通过螺杆连接拼装在一起,其施工便捷性高。

[0016]

本发明的有益效果是:1、采用多块小型预制构件进行搭接拼装,使用的模具小,投入成本低廉,加工效率高,质量好,并且便于运转,减少大量人力和物力投入。

[0017]

2、预制构件进行现场预制,具有以下优点:(1)预制场建设在地铁车站施工红线范围内,不占用其他区域;(2)由于采用预制拼装的工艺,大幅度缩短工期;(3)轨顶风道预制生产区直接使用地铁车站附近作为轨顶风道生产区,节约场地建设成本;(4)现场预制可最大化节约构件运输成本、无构件运输造成的交通压力;(5)轨顶风道运输在现场施工围挡内,不影响周边交通,并且可以预留双向单行通道,有利于绿色施工。

[0018]

3、整个风道结构的安装、拼接部位均采用螺接方式,拆装方便快捷,连接强度高,施工周期短,投入成本低。

[0019]

4、风道结构在安装过程中,通过垫片进行调平处理,并且其与中板安装面贴合良好,安装可靠性好,并且可以保证后续拼装工作的高效、顺利进行,施工质量好,效率高。

[0020]

5、施工完成后,用密封胶对各处有缝隙的部位打密封胶,进一步保证施工质量,其使用寿命长,安全性高。

[0021]

本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

[0022]

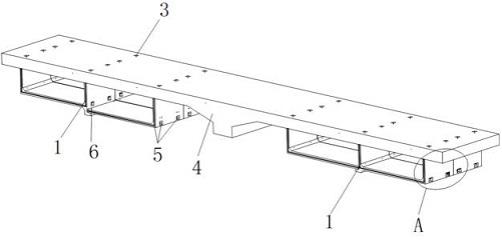

为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:图1为本发明的立体结构示意图。

[0023]

图2为图1中a部分局部放大示意图。

[0024]

图3为图2的正面结构示意图。

[0025]

图4为箱式结构单元的结构示意图(实施例一)。

[0026]

图5为箱式结构单元的结构示意图(实施例二)。

[0027]

图6为预制构件搭接部位的连接结构示意图。

[0028]

图7为u型预制结构的结构示意图。

[0029]

图8为l型预制结构的结构示意图。

[0030]

图9为箱式结构单元吊装示意图。

具体实施方式

[0031]

以下将参照附图,对本发明的优选实施例进行详细的描述。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

[0032]

如图1-图9所示,一种预制式地铁车站轨顶风道结构,它包括多节箱式结构单元1,所述的箱式结构单元1由多块预制构件搭接拼装而成;在所述箱式结构单元1的顶部设有多组连接孔2,在连接孔2内设钢棒3,使箱式结构单元1通过钢棒3预应力张拉固连在地铁车站的中板4上;并且相邻箱式结构单元1之间通过螺杆5连接拼装在一起。

[0033]

所述预制构件根据地铁车站轨顶结构为多种形状设置。所述预制构件可以采用普通混凝土浇筑成型,其侧壁厚度为200-250mm,底部厚度为250-300mm,总高度为1050-1100mm,总长度为1500-1600mm。或者,所述预制构件还可以为高性能混凝土,其主体结构相同,而壁厚不同;采用高性能高性能混凝土时壁厚相应的减小,强度不变。

[0034]

优选地,所述预制构件可以为u型预制结构101与l型预制结构102搭接拼装组合。其中,所述u型预制结构101的总宽度为3510-3550mm;l型预制结构102的总宽度为3490-3500mm。

[0035]

在u型预制结构101和l型预制结构102的顶部分别布设有与中板4对应安装的连接孔2,底部内拼接侧分别设有搭边1.1和与搭边1.1匹配的卡槽1.2,外侧分别设有连接槽1.3,连接槽1.3内设有横向通孔1.4,使l型预制结构上的卡槽1.2搭扣在u型预制结构上的搭边1.1上并用螺栓6紧固,搭接拼装成一节箱式结构单元1;而每节箱式结构单元1通过穿装在横向通孔1.4上的螺杆5连接拼装在一起,即可组合成风道结构。优选地,在l型预制结构的卡槽1.2处设置加强结构7,保证其搭接的可靠性。

[0036]

所述钢棒3为φ16-φ18的pc钢棒,pc钢棒的弹性模量ep不小于2.01*105mpa,抗拉

标准强度fpk不低于1420mpa。

[0037]

所述螺杆5为φ16-φ18高强度螺杆。

[0038]

所述螺栓6为φ16-φ18高强度螺栓,在u型预制结构的搭边1.1内预埋有与高强度螺栓对应的所述螺母8,使l型预制结构的卡槽1.2搭扣在u型预制结构的搭边1.1上并用螺栓-螺母锁紧固定。

[0039]

一种预制式地铁车站轨顶风道施工方法,具体包括以下步骤:s1、采用现场预制的工法制造预制构件;s2、在地铁车站的中板4上开设多组安装孔,其中,所述安装孔与预制构件的连接孔2相对应;s3、对中板4安装面进行水平定位 ;s4、对预制构件进行连接拼装,得到多节箱式结构单元1;s5、采用吊装方式将箱式结构单元1起吊至中板4安装面,使箱式结构单元1初步与中板安装面贴合;s6、进行箱式结构单元1的水平调节;s7、构件起吊就位,完成箱式结构单元1的最终固定;s8、重复步骤s5-s7,使多节箱式结构单元1固定在中板4安装面上;s9、采用螺接方式使多节箱式结构单元4相互连接固定 ;s10、进行密封处理 。

[0040]

步骤s1中,在待施工地铁车站附近,利用施工场地进行预制构件生产,并就地进行搭接拼装。

[0041]

步骤s2中,以取出中板4钢筋后留有的孔为安装孔;再以安装孔为基准对应开设预制构件顶部的连接孔2。

[0042]

步骤s3中,对中板安装面进行初步水平定位,为后续选配垫板10做准备。

[0043]

步骤s4中,将预制构件在中板4下方场地通过叉车进行拼装连接,搭接处采用高强度m16螺栓进行锁紧加固。

[0044]

步骤s5中,在中板4顶面布置起吊设备9,并且起吊设备9的钢丝绳穿过中板4上安装孔与箱式结构单元1相连接,将其起吊至中板4安装面,并与之贴合或接近。

[0045]

其中,所述起吊设备9可以为小型卷扬机,所述小型卷扬机为三件呈三角形布置在中板4顶面,保证吊装的平稳性。

[0046]

步骤s6中,用垫块10进行水平调节,具体地,检查箱式结构单元1与中板4安装面的贴合情况,在留有缝隙的部分安装垫板10。所述垫块10可以为钢板或高强度塑料板;在较大缝隙部位,还可以用高强度塑料板和钢板组合结构。通过水平调节,保证箱式结构单元1顶面和中板4安装面完全贴合,保证其安装质量。

[0047]

步骤s7中,调节后使用钢棒张拉机进行箱式结构单元1对角处的钢棒3张拉锁死,之后拆掉吊装钢丝绳,再次用张拉机对其余钢棒3进行张拉锁死。

[0048]

步骤s9中,通过高强度螺杆5穿过相邻两节箱式结构单元1侧面接槽处的横向通孔1.4,实现箱式结构单元1之间的连接固定。

[0049]

步骤s10中,用密封胶对各处有缝隙的部位打密封胶,进行密封处理。

[0050]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式保密的限制,

任何未脱离本发明技术方案内容、依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1