列车制动闸片的制作方法

1.本实用新型涉及刹车片制造技术,尤其涉及一种列车制动闸片,属于粉末冶金制动闸片制造生产技术领域。

背景技术:

2.现有技术中用于时速160

‑

250km动车组车辆的粉末冶金闸片,其燕尾和钢背大多采用分体式结构且采用铆接工艺或焊接工艺将燕尾和钢背连接在一起;制动摩擦块与钢背的连接也采用铆接工艺。其工艺复杂,磨耗到限后,制动摩擦块拆卸极不方便。这种连接形式的闸片存在铆钉或焊缝断裂失效的潜在风险,在列车运行过程中,容易导致燕尾板与钢背剥离脱落,给列车造成安全隐患。

3.一般情况下,摩擦块一般都采用两个定位销安装在钢背上,定位销与背板易于疲劳失效而松动;此外,定位销设置于三角形背板的一顶点位置,属于偏置安装,在长期的行车过程中,因受力不均,摩擦块会受到较大的冲击振动,而易于脱落。

4.现有技术中,由于闸片在使用过程中,因摩擦块与钢背之间不能转动调节而容易产生偏磨的现象。

5.因此,研发一种能够有效减少摩擦块偏磨、且摩擦块安装拆卸方便的制动闸片是本领域技术人员需要解决的技术问题。

技术实现要素:

6.本实用新型提供一种新的列车制动闸片,通过在摩擦块与钢背之间采用可转动的设计,从而不仅便于拆卸和安装,还可以有效减少现有技术中摩擦块偏磨的技术问题。

7.本实用新型提供一种列车制动闸片,包括:钢背和多个摩擦块;所述钢背的一侧为安装面,另一侧上设置有燕尾板;

8.所述安装面上设置有多个圆环形的凸台,该凸台的中间设置有安装孔;每个所述摩擦块通过所述凸台安装在所述钢背上;

9.所述摩擦块具有背板,该背板上设置有环形凹槽,且该环形凹槽内还设置有轴销;所述摩擦块通过所述环形凹槽可转动的安装在所述凸台上,且所述摩擦块通过所述轴销穿过所述安装孔安装在所述钢背上;

10.所述摩擦块为正多边形结构,且每个所述摩擦块的边缘设置有多个限位插销;每个所述摩擦块上的多个所述限位插销呈中心对称分布;所述安装面上设置有多个限位插孔;每个所述摩擦块通过所述安装孔安装在所述钢背上,且其上的多个所述限位插销均位于所述限位插孔内。

11.如上所述的列车制动闸片,其中,所述摩擦块为类正三角形结构。

12.如上所述的列车制动闸片,其中,每个所述摩擦块上的限位插销为三个,且呈等边三角形分布。

13.如上所述的列车制动闸片,其中,所述环形凹槽的中心处设置有凸球面,所述凸台

上设置有凹球面,所述凸球面安装在所述凹球面上且可相对所述凹球面转动。

14.如上所述的列车制动闸片,其中,所述限位插销与所述限位插孔之间为间隙配合。

15.如上所述的列车制动闸片,其中,所述环形凹槽与所述凸台顶部的间隙为0.2

‑

1.0mm。

16.如上所述的列车制动闸片,其中,所述轴销的顶端设置有环形卡槽,该环形卡槽上安装有弹簧卡扣;所述摩擦块通过所述弹簧卡扣安装在所述安装孔上。

17.如上所述的列车制动闸片,其中,每片所述钢背具有对称设置的两块,每片钢背上安装有8、10或12个摩擦块。

18.如上所述的列车制动闸片,其中,所述摩擦块还具有摩擦体;所述背板上设置有多个十字形的助结合槽,所述摩擦体通过所述助结合槽烧结在所述背板上。

19.如上所述的列车制动闸片,其中,所述钢背和所述燕尾板为一体式金属结构。

20.本实用新型制动闸片在列车制动使用过程中,摩擦块表面与制动盘可良好接触,而且摩擦块可自适应地转动,从而能够有效减少偏磨;且摩擦块磨耗到限后,摩擦块拆卸和更换比较方便。

附图说明

21.图1为本实用新型实施例列车制动闸片的整体示意图;

22.图2为本实用新型实施例列车制动闸片的背面示意图;

23.图3为本实用新型实施例列车制动闸片的拆卸后钢背示意图;

24.图4为本实用新型实施例列车制动闸片的拆卸后摩擦块示意图;

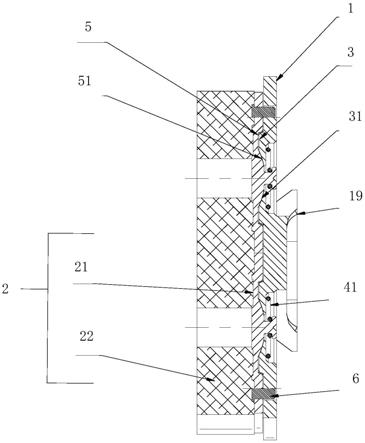

25.图5为本实用新型实施例列车制动闸片的局部剖面示意图;

26.图6为本实用新型实施例列车制动闸片的背板背面示意图。

具体实施方式

27.本实用新型的列车制动闸片的结构主要应用于时速160

‑

250千米铁道列车制动。

28.如图1和图2所示,本实用新型实施例的列车制动闸片包括:钢背1和多个摩擦块2(摩擦块具体的数量,一般为8个或10个);所述钢背1的一侧为安装面,另一侧上设置有燕尾板19;燕尾板19用于将整个制动闸片安装在制动设备(夹钳)上。

29.所述安装面上设置有多个圆环形的凸台3,该凸台3的中间设置有安装孔30;每个所述摩擦块2通过所述凸台3安装在所述钢背1上;安装孔30为通孔,能够穿过钢背1。摩擦块2用于增加摩擦力,从而实现减速效果。

30.所述摩擦块2具有背板21,该背板21上设置有环形凹槽5,且该环形凹槽内5还设置有轴销4;所述摩擦块2通过所述环形凹槽5可转动的安装在所述凸台3上,且所述摩擦块2通过所述轴销4穿过所述安装孔30安装在所述钢背1上。

31.通常情况下,如图1,本实施例每片钢背具有对称设置的两块,每片钢背上安装有8、10或12个摩擦块。

32.另外,所述钢背和所述燕尾板为一体式金属结构。钢背与燕尾板的一体式金属结构较铆接式结构或焊接式结构的可靠性高。

33.所述摩擦块2为正多边形结构,且每个所述摩擦块2的边缘设置有多个限位插销6;

每个所述摩擦块2上的多个所述限位插销6呈中心对称分布;所述安装面上设置有多个限位插孔60;每个所述摩擦块2通过所述安装孔30安装在所述钢背1上,且每个所述摩擦块2其上的多个所述限位插销6均位于所述限位插孔60内。

34.本实用新型制动闸片在列车制动使用过程中,摩擦块表面与制动盘可良好接触,而且摩擦块可自适应地转动,从而能够有效减少偏磨;且摩擦块磨耗到限后,摩擦块拆卸和更换比较方便。

35.进一步的,所述摩擦块2为类正三角形结构。实际使用过程中,根据摩擦块2的使用时间以及更换频率,优选采用三角形和正方形结构。

36.优选的,每个所述摩擦块2上的限位插销6为三个,且呈等边三角形分布,且每个限位插销6距离所述轴销4的距离相同。

37.本实施例的列车制动闸片,其中,所述环形凹槽5的中心处设置有凸球面51,所述凸台3上设置有凹球面31,所述凸球面51安装在所述凹球面31上且可相对所述凹球面31转动。

38.进一步的,所述环形凹槽5与所述凸台3顶部的间隙为0.2

‑

1.0mm。

39.由于凸球面51在钢背的凹球面31上可自适用地相对转动调节,能够使得摩擦块2表面与制动盘良好地接触,可有效地减少摩擦块2产生偏磨的现象。经使用验证,摩擦块2产生偏磨量≤1.0mm;而现有技术制动闸片的偏磨量为1.5

‑

4.0mm。

40.本实施例的列车制动闸片,如图5,所述轴销4的顶端设置有环形卡槽40,该环形卡槽40上安装有弹簧卡扣41;所述摩擦块2通过所述弹簧卡扣41安装在所述安装孔30上。弹簧卡扣41能够保证轴销不会脱离安装孔,从而安装摩擦块。

41.本实施例的列车制动闸片,其中,所述摩擦块2还具有摩擦体22;所述背板21上设置有多个十字形的助结合槽210,所述摩擦体22通过所述助结合槽210烧结在所述背板21上。

42.本实施例的列车制动闸片,其中,所述限位插销6与所述限位插孔60之间为间隙配合,以方便拆装,且摩擦块受三个限位插销约束,不会产生大幅转动;这种止转结构较开口销止转或销轴止转的可靠性高。

43.本实施例的列车制动闸片,其中,所述钢背1和所述燕尾板19为一体式金属结构。

44.在本实用新型另一个实施例中,本实施例与上述实施例的区别仅在于,摩擦块为8个、弹簧卡扣为8个,钢背的无燕尾侧平面上共设置有个8凸台。钢背分为左钢背和右钢背,其上共设置有8个安装孔和24个限位插孔;环形凹槽底部与凸台顶部的间隙为0.8mm;助结合槽的深度为0.8mm。

45.左钢背和左燕尾板是锻造后机械加工成型的一体式金属结构;右钢背和右燕尾板是锻造后机械加工成型的一体式金属结构。

46.其余同上述实施例。

47.在本实用新型另一个实施例中,本实施例与上述实施例的区别仅在于,摩擦块为12个、弹簧卡扣为12个,钢背的无燕尾侧平面上共设置有12个安装孔和36个限位插孔。钢背分为左钢背和右钢背,其上共设置有12个摩擦块;环形凹槽底部与凸台顶部的间隙为0.2mm;助结合槽的深度为0.3mm。

48.其余同上述实施例。

49.在本实用新型另一个实施例中,环形凹槽底部与凸台顶部的间隙为1.0mm;助结合槽的深度为0.6mm。

50.其余同上述实施例。

51.在本实用新型另一个实施例中,环形凹槽底部与凸台顶部的间隙为0.5mm;助结合槽的深度为0.6mm。

52.与现有技术相比,本实用新型具有以下有益效果:

53.(1)本实用新型制动闸片背板上的凸球面在钢背的凹球面上可自适用地相对转动调节,能够使得摩擦块表面与制动盘良好地接触,可有效地减少摩擦块产生偏磨的现象。

54.(2)本实用新型制动闸片的每个摩擦块上设置有3个防转销,使得摩擦块不会随意转动,其防转可靠性高。

55.(3)本实用新型制动闸片的钢背和燕尾板为一体式金属结构;钢背与燕尾板的一体式金属结构设计较铆接式结构或焊接式结构设计的可靠性高。

56.(4)背板中心位置设置有轴销,弹簧卡扣卡紧住轴销的环形卡槽;弹簧卡扣的受力点处于摩擦块的重心位置上,较偏置安装受力均匀且不易脱落,可靠性高。此外,摩擦块磨耗到限后,较铆接结构拆卸方便。

57.上述本实用新型实施例序号仅仅为了描述,不代表实施例的优劣。通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助一些变形加必需的通用技术叠加的方式来实现;当然也可以通过简化上位一些重要技术特征来实现。基于这样的理解,本实用新型的技术方案本质上或者说对现有技术做出贡献的部分为:整体的结构,并配合本实用新型各个实施例所述的结构。

58.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1