一种蚀刻液雾化喷淋温度控制装置及方法与流程

本发明属于蚀刻液处理,具体涉及一种蚀刻液雾化喷淋温度控制装置及方法。

背景技术:

1、对线路板进行蚀刻处理时,要求蚀刻液的温度保持在合适的工艺温度范围内,否则会影响对线路板的蚀刻质量。

2、现有技术中,公告号为cn217008060u的实用新型公开了一种半导体蚀刻冷却液温度控制装置,其主分类号为g05d23/30,涉及半导体加工领域,包括温控装置本体,所述温控装置本体包括,外壳体,两侧分别连通有进液口以及出液口,内部设置有将外壳体分为两部分的倾斜挡板,倾斜挡板中段处设置有液泵;挤压组件,设置于外壳体的一侧内壁,包括向下滑动的挤压板,挤压板的下表面设置有,电热丝,电热丝与冷却液接触并向出液口处挤压。通过液泵输入至出液口所在的一侧,当冷却液的温度较低时,利用挤压板带动电热丝与液面接触,对冷却液进行调温;利用挤压板对液面进行挤压,使从出液口处流出的冷却液的流速更快,在完成温度调节的同时,也能完成对冷却液流量的调节;另一项公开号为cn115079748a的中国发明专利公开了一种蚀刻腔体的温度控制方法,其主分类号为g05d23/30,所述方法包括:在蚀刻机台生产过程中出现宕机异常时,获得蚀刻腔体上部视窗的初始温度,开启视窗加热器以及关闭冷却装置,控制上部视窗温度自初始温度调整至预设温度并保温直至蚀刻机台恢复生产时,关闭视窗加热器及开启冷却装置,使上部视窗以预设升温速率升温至蚀刻工艺生产温度。

3、随着现在电子行业的高速发展,电子集成元器件越来越细小、轻薄、精密,所以线路板的排布线路越来越细,传统显影/蚀刻装置只能满足45um/45um以上线宽/线距,45um以下线宽/线距需要使用到二流体精密显影/蚀刻装置。对于45um以下线宽/线距要求的线路板,还需要使用气液混合蚀刻液进行二次蚀刻,二次蚀刻时,蚀刻液中混有压缩气体,压缩气体的温度通常远低于蚀刻液的温度,若压缩空气不经加热即与蚀刻液混合,混合后的气液混合蚀刻液的温度将达不到工艺温度,将影响蚀刻质量。但是上述专利提供的铜蚀刻液刻蚀用温度控制装置只能对蚀刻液的温度进行控制,不能对蚀刻液和压缩空气的气液混合物的温度进行有效控制,会影响二次蚀刻的质量。

技术实现思路

1、本发明的目的在于提供一种蚀刻液雾化喷淋温度控制装置及方法,旨在改善现有的铜蚀刻液刻蚀用温度控制装置只能对蚀刻液的温度进行控制,不能对蚀刻液和压缩空气的气液混合物的温度进行有效控制,会影响二次蚀刻质量的问题。

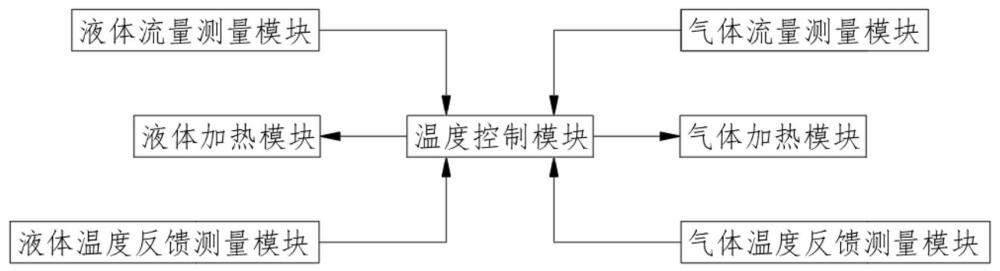

2、为了实现上述目的,根据本发明的第一方面,提供一种蚀刻液雾化喷淋温度控制装置,包括压缩气体通过模块、液体加热模块、气体加热模块和温度控制模块,还包括液体温度反馈测量模块、液体流量测量模块、气体温度反馈测量模块和气体流量测量模块,所述液体加热模块、气体加热模块、液体温度反馈测量模块、液体流量测量模块、气体温度反馈测量模块和气体流量测量模块均与温度控制模块电性相连;所述压缩气体通过模块具有加热区域段,所述加热区域段按照压缩气体通过路径顺序分隔成多个压缩气体通过单元,所述气体加热模块包括多个与各压缩气体通过单元一一对应的气体加热单元;所述气体温度反馈测量模块包括多个与各压缩气体通过单元一一对应且设置在压缩气体通过单元末端的第一温度传感器和一个设置在加热区域段进气端一侧的第二温度传感器,所述第一温度传感器用于检测相应压缩气体通过单元末端的压缩空气温度,并将其传递给温度控制模块;所述温度控制模块根据接收到的温度反馈和流量反馈,计算达到预设气液温度t所需的加热功率,并调节液体加热模块和各气体加热单元的加热功率,使得蚀刻液和压缩气体混合后的气液混合物的温度达到预设气液温度t。

3、进一步的,所述液体加热模块包括设置在蚀刻液存放结构中的电加热元件和蚀刻液存放结构上设置的搅拌装置,所述搅拌装置用于搅动蚀刻液存放结构中存放的蚀刻液,使得蚀刻液存放结构中不同位置蚀刻液的温度趋于均匀。

4、进一步的,所述液体温度反馈测量模块包括第一温度计和第二温度计,所述第一温度计和第二温度计均与温度控制模块电性相连;用于输送蚀刻液的管道包括室内段输液管和室外段输液管,所述室外段输液管的一端与蚀刻液输送泵相连,另一端与蚀刻处理室相接触,所述第一温度计设置在蚀刻液存放结构上,用于测量蚀刻液存放结构中的蚀刻液温度,并将测量值传递给温度控制模块;所述第二温度计设置在室外段输液管上,且所述第二温度计设置在室外段输液管与蚀刻处理室相接触的一端,用于测量进入室内段输液管的蚀刻液的温度,并将测量值传递给温度控制模块。

5、进一步的,所述液体流量测量模块为液体流量计,所述液体流量计设置在室外段输液管上;所述气体流量测量模块为气体流量计,所述气体流量计设置在压缩气体通过模块上,且位于加热区域段靠近气源的一侧。

6、进一步的,所述压缩气体通过模块的加热区域段为金属管道,所述压缩气体通过模块的加热区域段位于蚀刻处理室的外部,所述加热区域段远离气源的一端与蚀刻处理室相接触。

7、进一步的,所述压缩气体通过单元包括加热区和测温区,所述测温区位于加热区出气端的一侧;所述气体加热单元为包裹在各压缩气体通过单元的加热区上的电加热圈;所述气体温度反馈测量模块的各第一温度传感器分别设置在各压缩气体通过单元的测温区上,分别用于检测相应测温区中所通过的压缩气体的温度,并将检测值传递给温度控制模块。

8、进一步的,所述加热区域段的各压缩气体通过单元中,除按照压缩气体通过路径顺序的第一个压缩气体通过单元外,其它各压缩气体通过单元中至少有一个压缩气体通过单元除了包括加热区和测温区外,还包括混合区,所述混合区位于其所在压缩气体通过单元的加热区进气端的一侧,所述混合区中设置有用于分散气流的分流元件。

9、进一步的,所述分流元件包括锥形体、第一圆环和第二圆环,所述锥形体、第一圆环和第二圆环与金属管道共中心轴线,所述锥形体的尖端朝向进气端;所述第一圆环和第二圆环分别靠近锥形体轴向方向的两端设置;所述第一圆环与锥形体之间通过一组第一导向连接板相连,所述第二圆环与锥形体之间通过一组第二导向连接板相连,所述第一导向连接板和第二导向连接板均具有与金属管道的轴向方向呈一定锐角角度的导风面,且二者导风面相对于金属管道轴向方向的偏转方向相反。

10、进一步的,所述混合区的管道内径大于加热区的管道内径,所述第一圆环和第二圆环的外径均与混合区的管道内径相同;各第一导向连接板沿着第一圆环的圆周方向均匀设置,各第二导向连接板沿着第二圆环的圆周方向均匀设置,所述第一导向连接板和第二导向连接板的数量相同,且沿着第一圆环或第二圆环的圆周方向,各第一导向连接板和各第二导向连接板依次交错设置。

11、根据本发明的第二方面,提供一种蚀刻液雾化喷淋温度的控制方法,使用上述蚀刻液雾化喷淋温度控制装置,包括以下步骤:

12、s100、向温度控制模块输入蚀刻液雾化喷淋温度,即预设气液温度t;

13、s200、温度控制模块控制液体加热模块对蚀刻液进行加热,加热至温度与预设气液温度t相同;

14、s300、进行蚀刻时,通过液体温度反馈测量模块向温度控制模块反馈传输蚀刻液存放结构中蚀刻液的温度t1和进入蚀刻处理室中的蚀刻液输送管道中的蚀刻液的温度t2,所述温度控制模块根据温度t1与预设气液温度t的比值,控制液体加热模块的启停,使温度t1趋向预设气液温度t;通过气体温度反馈测量模块的第二温度传感器向温度控制模块反馈压缩气体的原始温度t3,通过气体温度反馈测量模块的各第一温度传感器向温度控制模块反馈传输各压缩气体通过单元末端中的压缩气体的温度t41……t4n,其中,n为正整数,其与第一温度传感器的数量相同;

15、s400、通过液体流量测量模块向温度控制模块反馈传输蚀刻液的流量q1,通过气体流量测量模块向温度控制模块反馈传输压缩气体的流量q2;

16、s500、温度控制模块根据下列公式控制各气体加热单元的加热功率:w1=c2×q2×ρ2×(t-t3),w2=c2×q2×ρ2×(t-t41),...,w(n-1)=c2×q2×ρ2×(t-t4(n-2)),wn=c2×q2×ρ2×(t-t4(n-1))+c1×q1×ρ1×(t-t2);

17、其中,w1,……w(n-1),wn依次为沿着压缩气体的流动方向,各气体加热单元的加热功率,c1为蚀刻液的比热容,c2为压缩气体的比热容,ρ1为蚀刻液的密度,ρ2为压缩气体的密度。

18、与现有技术相比,本发明具有如下有益效果:

19、1、本发明不但可对蚀刻液进行加热和温度控制,还可对压缩气体进行加热和温度控制,能够得到符合工艺温度的蚀刻液和压缩气体的雾化喷淋液。

20、2、本发明用于加热压缩气体的每个气体加热单元的加热功率都是动态调节的,而且沿着压缩气体的输送方向,后一个气体加热单元加热功率的调节依托于前一个压缩气体通过单元的排气温度,如此逐级不断调整,经过多次测量和调整后,使得压缩气体最终更加易于准确的达到所需温度,实现了压缩气体加热温度的精确控制,进而实现了蚀刻液和压缩气体的雾化喷淋液温度的精度控制,有效保证了蚀刻质量。

21、3、本发明的液体加热模块包括设置在蚀刻液存放结构中的电加热元件和蚀刻液存放结构上设置的搅拌装置,搅拌装置用于搅动蚀刻液存放结构中存放的蚀刻液,使得蚀刻液存放结构中不同位置蚀刻液的温度趋于均匀,也使得对蚀刻液存放结构中蚀刻液的温度反馈更加准确。

22、4、本发明的压缩气体通过单元除了包括加热区和测温区外,还包括混合区,混合区中设置有用于分散气流的分流元件,通过分流元件的作用,可使得进入混合区中的压缩气体能够很好的分流、分散,进而进行混合,使得压缩气体各处的温度分布更加均匀,有助于得到温度均匀的压缩气体,同时使得气体温度反馈测量模块的测量结果更加准确,使得最后对气液混合物的温度控制更加准确。

- 还没有人留言评论。精彩留言会获得点赞!