连续热镀锌机组退火炉的带钢跑偏仿真系统及控制方法与流程

[0001]

本发明涉及冷轧领域,尤其涉及一种连续热镀锌机组退火炉的带钢跑偏仿真系统及控制方法。

背景技术:

[0002]

退火炉是冷轧热镀锌机组生产的关键设备。按照退火炉典型工艺流程,退火炉大致包含预热段、加热段、均热段、缓冷段、快冷段、时效段、终冷段等工艺段。连续热镀锌机组将清洗、退火、涂镀、光整、拉矫、后处理等技术集于一身,实现了高品质热镀锌板的高效率生产。与此同时,退火炉内的带钢跑偏时有发生,带钢在炉内跑偏是指在运行过程中,带钢中心线与炉辊中心线发生偏离的现象,如图1所示。带钢跑偏一直是影响带钢高速、稳定通板的重要问题之一。

[0003]

事实上,目前的热镀锌退火炉内在每个热处理工艺段均装配有纠偏辊,对炉内的带钢跑偏进行检测与纠正,使带钢尽可能保持对中运行(如图2所示)。但是,炉内的带钢往往以250-420m/min的速率高速运行,倘若由于来料板形等原因导致带钢的跑偏趋势较大、跑偏较为突然,当纠偏辊识别出带钢的跑偏趋势,并利用油缸进行调节时,带钢往往已经以较大的运动惯性发生不可逆的偏移,导致纠偏失效,从而使得带钢擦边、刮伤设备,更为严重的是致使带钢边部撕裂,直至断带,这成为以高效生产为重要特点的连续热镀锌机组的严重事故。

[0004]

热镀锌组退火炉内的带钢跑偏主要受到来料参数、炉内设备及工艺参数的影响,尤其是来料数据的先天影响较为关键。以往的相关技术研究主要偏重跑偏机理研究,例如,中国专利zl201410751949.5中公开了一种适合于连退机组的带钢跑偏预报方法,提出了基于机理模型的跑偏预报方法,该方法为实现某一恒定来料板形下的带钢跑偏趋势预报提供了可行性。但是,热镀锌机组的来料钢卷一般长度可达几千米,每个横断面的板形是完全不同的,实际生产中,需要根据一定的采样周期在不同横断面进行板形数据采集,采样数往往达到几百组,因此,实现整卷带钢在各个工艺段的跑偏预测必须借助更为先进的技术手段。现代计算机技术快速发展、智能制造理念不断提升,但也存在生产车间信息化水平不足、各机组之间通讯不畅通的问题。考虑热镀锌机组退火炉内的设备(设备参数表)及工艺(张力表、退火温度曲线)特点,结合热镀锌机组来料钢卷的板形数据信息,在跑偏预报机理模型的基础上,非常有必要开发一种适合于热镀锌机组退火炉内带钢跑偏的控制方法,实现整卷带钢在各个工艺段的跑偏趋势离线预测,然后结合现有的各个纠偏辊设备,对即将生产的钢卷中跑偏趋势较为严重的采样点提前进行预调节,以有效避免该采样点由于较大的运动惯性而导致的纠偏失效问题。

技术实现要素:

[0005]

本发明的目的在于提供一种连续热镀锌机组退火炉的带钢跑偏仿真系统及控制方法,在跑偏机理模型的基础上,依托信息化技术手段,对整卷带钢在各个工艺段进行跑偏

预测,然后结合热镀锌机组现有的纠偏设备,对跑偏趋势严重的采样点进行预调节,实现了整卷带钢在各个工艺段的跑偏预测、防治,从而有效地保证了热镀锌机组的高速、稳定通板。

[0006]

为实现上述目的,本发明采用以下技术方案:

[0007]

本申请第一个方面提供了一种连续热镀锌机组退火炉的带钢跑偏控制方法,包括:

[0008]

选取热镀锌机组退火炉内的至少两个工艺段,对各工艺段依次编号,并获取选定的各工艺段的工艺参数;

[0009]

获取生产计划中即将进入所述热镀锌机组退火炉的带钢的来料数据信息;

[0010]

根据带钢的来料数据信息,设置每个工艺段的采样点的采样序号;

[0011]

基于带钢的钢种,设置带钢在各工艺段的退火温度;

[0012]

基于带钢的钢种、宽度和厚度,设置带钢在各工艺段内的张力;

[0013]

基于带钢跑偏机理模型对整卷带钢进行跑偏仿真计算,获取每个工艺段内的每个采样序号的跑偏因子和跑偏量;判断每一个跑偏因子是否小于其预设的机组临界跑偏因子,若是,则该采样序号的带钢不会发生跑偏,该采样序号对应的纠偏辊油缸的纠偏量为零;否则,该采样序号的带钢会发生跑偏,计算该采样序号对应的纠偏辊油缸的纠偏量;

[0014]

汇总各工艺段的跑偏仿真结果及计算出来的所有纠偏量,对热镀锌机组生产控制系统的纠偏辊油缸进行预调节。

[0015]

优选地,所述热镀锌机组退火炉内选定的各工艺段的工艺参数至少包括:机组临界跑偏因子,各工艺段的炉辊辊身长度,各工艺段的炉辊直径,各工艺段的平直段长度,各工艺段的炉辊凸度,各工艺段的相邻炉辊中心线之间的距离,各工艺段的纠偏辊与上一炉辊之间的距离。

[0016]

优选地,所述带钢的来料数据信息包括:带钢的卷号、钢种、宽度、厚度、板形、上游轧机的板形数据采集系统采样周期、上游轧机的板形数据采集系统采样总数中的几种或更多种。

[0017]

优选地,所述带钢跑偏控制方法,还包括:为选定的各工艺段分别创建数据文件,每个数据文件中分别记录带钢的来料数据信息、整卷带钢在其对应的工艺段的跑偏仿真结果、以及在其对应的工艺段的所有采样序号所对应的纠偏辊油缸的纠偏量。

[0018]

更优选地,所述带钢跑偏控制方法,还包括:利用可视化软件的显示功能,将选定的每个工艺段内的每个采样序号的跑偏因子与其对应的纠偏辊油缸的纠偏量用柱状图进行动态显示,连同工艺段的编号、采样序号写入所述数据文件中。

[0019]

更优选地,所述带钢跑偏控制方法,还包括:调用所述数据文件中的数据,对热镀锌机组生产控制系统的各工艺段的纠偏辊油缸进行预调节。

[0020]

在一种优选实施例中,所述带钢跑偏控制方法,包括:

[0021]

(a)收集热镀锌机组退火炉内关键设备与工艺参数,包括:选取退火炉内的至少两个工艺段并依次编号,机组临界跑偏因子ψ

cr

、炉辊辊身长度l

j

、炉辊直径d

j

、平直段长度s

j

、炉辊凸度γ

j

,相邻炉辊中心线之间的距离h

j

,纠偏辊与上一炉辊之间的距离u

j

,其中,j为大于等于1的正整数,表示工艺段的编号,例如,选取五个工艺段,rtf段=1、sf段=2、scf段=3、jcf1段=4、jcf2段=5,j=1,2,3,4,5;

[0022]

(b)获取生产计划中即将进入所述连续热镀锌机组退火炉的带钢的来料数据信息,包括:卷号、钢种、宽度、厚度、板形、上游轧机的板形数据采集系统采样周期τ、采样总数n,其中,n为大于等于1的正整数;

[0023]

(c)定义相关参数,包括:带钢在第j个工艺段内第i个采样序号的跑偏因子ψ

ji

、跑偏量δ

ji

、机组临界跑偏因子ψ

cr

、在第j个工艺段的纠偏辊油缸对第i个采样序号带钢的纠偏量ξ

ji

、带钢在各工艺段内的退火温度曲线t

j

、带钢在各工艺段内的张力σ

j

、采样序号i(i=1

…

n);

[0024]

(d)根据带钢的钢种,设置带钢在各工艺段内的退火温度t

j

;

[0025]

(e)根据带钢的钢种、宽度、厚度,设置带钢在各工艺段内的张力σ

j

;

[0026]

(f)选择需要进行跑偏仿真计算的工艺段编号,例如,默认从rtf段开始,令j=1;

[0027]

(g)以工艺段的编号作为文件名创建数据文件,在文件中写入钢卷号coil no.、钢种grade、宽度width、厚度thickness,并令i=1,从整卷带钢在该工艺段的第一个采样序号开始进行跑偏仿真计算;

[0028]

(h)根据带钢跑偏机理模型计算带钢在第j个工艺段内第i个采样序号的跑偏因子ψ

ji

、跑偏量δ

ji

;

[0029]

(i)判断|ψ

ji

|<ψ

cr

是否成立,若不等式成立,则表示在该采样序号的带钢不会发生跑偏,纠偏辊油缸的纠偏量ξ

ji

=0,执行步骤(j);若不等式不成立,则表示在该采样序号的带钢会发生跑偏,计算纠偏辊油缸的纠偏量并执行步骤(j);

[0030]

(j)利用可视化软件的显示功能,以周期τ将跑偏因子ψ

ji

与纠偏辊油缸的纠偏量ξ

ji

用柱状图进行动态显示,连同工艺段的编号、采样序号写入到所建立的数据文件中;

[0031]

(k)判断i≥n是否成立,若不等式成立,执行步骤(l);若不等式不成立,令i=i+1,执行步骤(h),继续下一个采样序号的跑偏仿真计算;

[0032]

(l)判断j是否大于等于工艺段的最大编号,若不等式成立,转入步骤(m);若不等式不成立,令j=j+1,转入步骤(g),继续下一个工艺段的跑偏仿真计算;

[0033]

(m)将记录整卷带钢在各个工艺段的跑偏仿真结果及纠偏辊油缸的纠偏量的数据文件发送至热镀锌机组生产控制系统进行预调节。

[0034]

本申请第二个方面提供了一种连续热镀锌机组退火炉的带钢跑偏仿真系统,其中,所述连续热镀锌机组退火炉内选取至少两个工艺段,各工艺段分别设有至少一个采样点,每个采样点对应一个采样序号,所述带钢跑偏仿真系统包括:

[0035]

获取模块,用于获取选定的各工艺段的工艺参数,以及获取生产计划中即将进入所述连续热镀锌机组退火炉的带钢的来料数据信息;

[0036]

跑偏仿真计算模块,用于设置带钢在各工艺段的退火温度、设置带钢在各工艺段内的张力,基于带钢跑偏机理模型对不同采样序号的带钢进行跑偏仿真计算,获取选定的每个工艺段内的每个采样序号的跑偏因子和跑偏量;

[0037]

判断模块,用于判断每一个跑偏因子是否小于其预设的机组临界跑偏因子;

[0038]

确定模块,用于根据每一个跑偏因子与其预设的机组临界跑偏因子之间的大小关系确定每个采样序号对应的纠偏辊油缸的纠偏量:若跑偏因子小于预设的机组临界跑偏因子,则该采样序号的带钢不会发生跑偏,该采样序号对应的纠偏辊油缸的纠偏量为零;否

则,该采样序号的带钢会发生跑偏,计算该采样序号对应的纠偏辊油缸的纠偏量;

[0039]

控制模块,用于根据各工艺段的跑偏仿真结果及计算出来的所有纠偏量,对热镀锌机组生产控制系统的纠偏辊油缸进行预调节。

[0040]

优选地,所述热镀锌机组退火炉内选定的各工艺段的工艺参数至少包括:机组临界跑偏因子,各工艺段的炉辊辊身长度,各工艺段的炉辊直径,各工艺段的平直段长度,各工艺段的炉辊凸度,各工艺段的相邻炉辊中心线之间的距离,各工艺段的纠偏辊与上一炉辊之间的距离。

[0041]

优选地,所述带钢的来料数据信息包括:带钢的卷号、钢种、宽度、厚度、板形、上游轧机的板形数据采集系统采样周期、上游轧机的板形数据采集系统采样总数中的几种或更多种。

[0042]

优选地,所述带钢跑偏仿真系统,还包括:为各工艺段分别创建的数据文件,每个所述数据文件被配置分别记录带钢的来料数据信息、整卷带钢在其对应的工艺段的跑偏仿真结果、以及在其对应的工艺段的所有采样序号所对应的纠偏辊油缸的纠偏量。

[0043]

优选地,所述带钢跑偏仿真系统,还包括:可视化显示模块,用于将每个工艺段内的每个采样序号的跑偏因子与其对应的纠偏辊油缸的纠偏量用柱状图进行动态显示。

[0044]

本申请第三个方面提供了一种电子设备,包括:存储器、处理器以及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行计算机程序时实现上述技术方案中的任一项带钢跑偏控制方法的步骤。

[0045]

本申请第四个方面提供了一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述技术方案中任一项带钢跑偏控制方法的步骤。

[0046]

与现有技术相比,本发明的技术方案具有以下有益效果:

[0047]

本申请的技术方案,能针对整卷带钢的不同板形采样点,实现整卷带钢在所有工艺段的跑偏预测,同时,针对发生跑偏的采样点计算纠偏辊的纠偏量,将所得到的数据传递到热镀锌机组的生产控制系统,对纠偏辊进行预调节,实现了退火炉内带钢跑偏的预测和控制,相对于目前生产中先监测、后调整的纠偏方法的滞后性问题,有效地避免了跑偏的发生。本申请的技术方案被宝钢连续热镀锌机组采用之后,很好地降低了跑偏擦边、断带事故的发生频率,提高了机组生产的稳定性和生产效率,给现场带来了较大的经济效益。

附图说明

[0048]

构成本申请的一部分附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

[0049]

图1为退火炉内带钢跑偏的实例;

[0050]

图2为纠偏辊实时调节带钢偏移的实例;

[0051]

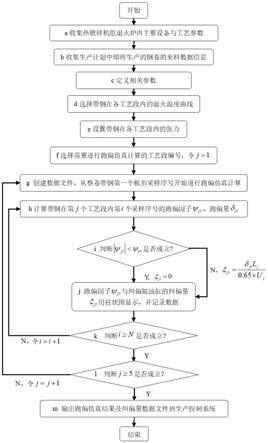

图3为本申请优选实施例的带钢跑偏控制方法的流程图;

[0052]

图4为本申请实施例一中rtf段第1个采样序号的跑偏因子及油缸纠偏量的柱状动态显示图;

[0053]

图5为本申请实施例二中rtf段第1个采样序号的跑偏因子及油缸纠偏量的柱状动态显示图;

[0054]

图6为本申请优选实施例的带钢跑偏仿真系统的结构示意图。

具体实施方式

[0055]

为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0056]

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序,应该理解这样使用的数据在适当情况下可以互换。此外,术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0057]

本申请的技术方案应用于生产开始之前,从生产控制系统中通过拷贝的方式收集生产计划和每个卷的来料原始信息,跑偏仿真系统通过导入即将生产的钢卷原始信息(卷号、钢种、宽度、厚度、板形、采样序号等),自动匹配生产设备及工艺参数,并基于机理模型对不同采样序号的带钢的进行跑偏仿真计算,并对纠偏辊进行预调节,从而为热镀锌机组退火炉内整卷带钢的跑偏预测、治理提供了可行性。

[0058]

参阅图3所示,一种连续热镀锌机组退火炉利用带钢跑偏仿真系统进行跑偏防治的带钢跑偏控制方法,在跑偏机理模型的基础上,依托信息化技术手段,对整卷带钢在各个工艺段的跑偏预测,然后结合热镀锌机组现有的纠偏设备,对跑偏趋势严重的采样点进行预调节,实现了整卷带钢在各个工艺段的跑偏预测、防治,从而有效的保证了热镀锌机组的高速、稳定通板,为企业创造经济效益。具体地,所述跑偏控制方法包括:

[0059]

(a)收集热镀锌机组退火炉内主要设备与工艺参数,主要包括:选取退火炉内的多个工艺段并依次编号,机组临界跑偏因子ψ

cr

、炉辊辊身长度l

j

、炉辊直径d

j

、平直段长度s

j

、炉辊凸度γ

j

,相邻炉辊中心线之间的距离h

j

,纠偏辊与上一炉辊之间的距离u

j

,其中,j为大于等于1的正整数,表示工艺段的编号,例如,选取五个工艺段,rtf段(加热段)=1、sf段(均热段)=2、scf段(缓冷段)=3、jcf1段(快冷段1)=4、jcf2段(快冷段2)=5,j=1,2,3,4,5;

[0060]

(b)收集生产计划中即将生产的钢卷的来料数据信息:卷号coil no.、钢种grade、宽度width、厚度thickness、板形shape

i

、上游轧机的板形数据采集系统采样周期τ、采样总数n,其中,n为大于等于1的正整数;

[0061]

(c)定义相关参数,包括:带钢在第j个工艺段内第i个采样序号的跑偏因子ψ

ji

、跑偏量δ

ji

、机组临界跑偏因子ψ

cr

、在第j个工艺段的纠偏辊油缸对第i个采样序号带钢的纠偏量ξ

ji

、带钢在各工艺段内的退火温度曲线t

j

、带钢在各工艺段内的张力σ

j

(j=1,2,3,4,5)、采样序号i(i=1

…

n);

[0062]

(d)根据钢种grade,查询相应的退火代码,根据退火代码设定带钢在各工艺段内的退火温度t

j

;

[0063]

(e)根据钢种grade、宽度width、厚度thickness,查询张力设置表格,并设置带钢在各工艺段内的张力σ

j

;

[0064]

(f)选择需要进行跑偏仿真计算的工艺段编号,例如,默认从rtf段开始,令j=1;

[0065]

(g)以工艺段编号作为文件名创建数据文件,在文件中写入钢卷号coil no.、钢种grade、宽度width、厚度thickness,并令i=1,从整卷带钢第一个板形采样序号开始进行跑

偏仿真计算;

[0066]

(h)根据带钢跑偏机理模型,计算带钢在第j个工艺段内第i个采样序号的跑偏因子ψ

ji

、跑偏量δ

ji

;

[0067]

(i)判断ψ

ji

|<ψ

cr

是否成立?若不等式成立,则表示在该采样序号的带钢不会发生跑偏,纠偏辊油缸的纠偏量ξ

ji

=0,转入步骤(j);若不等式不成立,则表示在该采样序号的带钢会发生跑偏,计算纠偏辊油缸的纠偏量并转入步骤(j);

[0068]

(j)利用可视化软件的显示功能,以周期τ将跑偏因子ψ

ji

与纠偏辊油缸的纠偏量ξ

ji

用柱状图动态显示,连同工艺段编号、采样序号等写入到所建立的数据文件中;

[0069]

(k)判断i≥n是否成立?若不等式成立,转入步骤(l);若不等式不成立,令i=i+1,转入步骤(h);

[0070]

(l)判断j≥5是否成立?若不等式成立,转入步骤(m);若不等式不成立,令j=j+1,转入步骤(g);

[0071]

(m)将记录整卷带钢在各个工艺段的跑偏仿真结果及纠偏辊油缸纠偏量的数据文件发送到热镀锌机组生产控制系统进行预调节,实现炉内带钢的跑偏预测与防治。

[0072]

实施例一:

[0073]

在本实施例中,以钢种为590dp、卷号9459940500的产品为例。

[0074]

首先,在步骤(a)中,收集热镀锌机组退火炉内主要设备与工艺参数,主要包括:退火炉内的工艺段并依次编号rtf段=1、sf段=2、scf段=3、jcf1段=4、jcf2段=5,机组临界跑偏因子ψ

cr

=18、炉辊辊身长度l1=2100mm、l2=2100mm、l3=2100mm、l4=2100mm、l5=2100mm、炉辊直径d1=1000mm、d2=1000mm、d3=1000mm、d4=1000mm、d5=1000mm、平直段长度s1=600mm、s2=700mm、s3=700mm、s4=2100mm、s5=2100mm、炉辊凸度γ1=0.8mm、γ2=2.5mm、γ3=2.5mm、γ4=0mm、γ5=0mm,相邻炉辊中心线之间的距离h

j

=20800mm,纠偏辊与上一炉辊之间的距离u

j

=20800mm,j表示工艺段编号,j=1,2,3,4,5。

[0075]

随后,在步骤(b)中,收集生产计划中即将生产的钢卷的来料数据信息:卷号9459940500、钢种590dp、宽度1120mm、厚度0.8mm,板形如表1所示(其中,spfb是板形编号),上游轧机的板形数据采集系统采样周期τ=0.04s、采样总数n=410。

[0076]

表1卷号9459940500的整卷板形信息

[0077][0078]

随后,在步骤(c)中,定义相关参数,包括:带钢在第j个工艺段内第i个采样序号的跑偏因子ψ

ji

、跑偏量δ

ji

、在第j个工艺段的纠偏辊油缸对第i个采样序号带钢的纠偏量ξ

ji

、带钢在各工艺段内的退火温度曲线t

j

、带钢在各工艺段内的张力σ

j

(j=1,2,3,4,5)、采样序号i(i=1,2,3,

…

,409,410)。

[0079]

随后,在步骤(d)中,根据钢种grade(590dp),查询其所对应的退火代码为bfa(见表2),根据退火代码设定带钢在各工艺段内的退火温度t1=770℃、t2=770℃、t3=675℃、t4=640℃、t5=480℃(见表3)。

[0080]

表2不同钢种所对应的退火代码

[0081]

钢种gradedt5430e1du5821e1it5420e1du6232a1退火代码baabbabcabda钢种gradedu6233a1590dpdu6232a1ju6310e6退火代码beabfabgabha钢种gradedv8211a1dv8211a1dv8210a1iv9222a6退火代码biabjabkabla钢种gradeiv9225a6iv9222a6iv9223a6iv9220a6退火代码bmabnaboabpa

[0082]

表3退火代码所代表的不同工艺段的温度

[0083]

序号退火代码rtfsfscfjcf1jcf21baa7207206756404802bba7407406756404803bca7457456756404804bda7507506756404805bea7607606756404806bfa7707706756404807bga7807806756404808bha7857856756404809bia790790675640480

10bja79579567564048011bka80080067564048012bla80580567564048013bma81081067564048014bna81581567564048015boa82082067564048016bpa825825675640480

[0084]

随后,在步骤(e)中,根据钢种grade、宽度width、厚度thickness,查询张力设置表格,并设置带钢在各工艺段内的张力σ1=8.8mpa(见表4)、σ2=8.8mpa(见表5)、σ3=8.8mpa(见表6)、σ4=11.7mpa(见表6)、σ5=11.7mpa(见表7)。

[0085]

表4 rtf段设定张力

[0086][0087]

表5 sf段设定张力

[0088][0089][0090]

表6 scf段设定张力

[0091][0092]

表7 jcf段设定张力

[0093]

[0094][0095]

随后,在步骤(f)中,选择需要进行跑偏仿真计算的工艺段,默认从rtf段开始,令j=1。

[0096]

随后,在步骤(g)中,以工艺段编号作为文件名创建数据文件“1.xls”,在文件中写入钢卷号9459940500、钢种590dp、宽度1120mm、厚度0.8mm,并令i=1,从整卷带钢第一个板形采样序号开始进行跑偏仿真计算。

[0097]

随后,在步骤(h)中,根据带钢跑偏机理模型计算带钢在第1个工艺段内第1个采样序号的跑偏因子ψ

11

=25、跑偏量δ

11

=36mm。

[0098]

随后,在步骤(i)中,判断|25|<18是否成立?若不等式成立,则表示在该采样序号的带钢不会发生跑偏,纠偏辊油缸的纠偏量ξ

11

=0,转入步骤(j);显然不等式不成立,则表示在该采样序号的带钢会发生跑偏,计算纠偏辊油缸的纠偏量并转入步骤(j)。

[0099]

随后,在步骤(j)中,利用可视化软件的显示功能,以周期τ=0.04s将该采样序号的跑偏因子ψ

11

=25与纠偏辊油缸的纠偏量ξ

11

=5.6mm用柱状图动态显示,如图4所示,连同工艺段编号、采样序号等写入到所建立的数据文件“1.xls”中。

[0100]

随后,在步骤(k)中,判断1≥410是否成立?若不等式成立,表示对该卷带钢所有的采样的跑偏仿真完毕,转入步骤(l);显然不等式不成立,令i=1+1=2,转入步骤(h),继续下一个采样序号的跑偏仿真计算。

[0101]

随后,在步骤(l)中,判断1≥5是否成立?若不等式成立,表示所有工艺段的跑偏仿真完毕,转入步骤(m);显然不等式不成立,令j=1+1=2,转入步骤(g),继续下一个工艺段的跑偏仿真计算。

[0102]

随后,在步骤(m)中,将记录整卷带钢在各个工艺段的跑偏仿真结果及纠偏辊油缸纠偏量的数据文件发送到热镀锌机组生产控制系统进行预调节,实现炉内带钢的跑偏预测与防治。

[0103]

实施例二:

[0104]

在本实施例中,以钢种为du6232a1、卷号550449000的产品为例。

[0105]

首先,在步骤(a)中,收集热镀锌机组退火炉内主要设备与工艺参数,主要包括:退火炉内的工艺段并依次编号rtf段=1、sf段=2、scf段=3、jcf1段=4、jcf2段=5,机组临界跑偏因子ψ

cr

=18、炉辊辊身长度l1=2100mm、l2=2100mm、l3=2100mm、l4=2100mm、l5=

2100mm、炉辊直径d1=1000mm、d2=1000mm、d3=1000mm、d4=1000mm、d5=1000mm、平直段长度s1=600mm、s2=700mm、s3=700mm、s4=2100mm、s5=2100mm、炉辊凸度γ1=0.8mm、γ2=2.5mm、γ3=2.5mm、γ4=0mm、γ5=0mm,相邻炉辊中心线之间的距离h

j

=20800mm,纠偏辊与上一炉辊之间的距离u

j

=20800mm,j表示工艺段编号,j=1,2,3,4,5。

[0106]

随后,在步骤(b)中,收集生产计划中即将生产的钢卷的来料数据信息:卷号550449000、钢种du6232a1、宽度1250mm、厚度1.2m、板形如表8所示,上游轧机的板形数据采集系统采样周期τ=0.04s、采样总数n=375。

[0107]

表8卷号550449000的整卷板形信息

[0108][0109]

随后,在步骤(c)中,定义相关参数,包括:带钢在第j个工艺段内第i个采样序号的跑偏因子ψ

ji

、跑偏量δ

ji

、在第j个工艺段的纠偏辊油缸对第i个采样序号带钢的纠偏量ξ

ji

、带钢在各工艺段内的退火温度t

j

、带钢在各工艺段内的张力σ

j

(j=1,2,3,4,5)、采样序号i(i=1,2,3,

…

,374,375)。

[0110]

随后,在步骤(d)中,根据钢种grade(du6232a1),查询其所对应的退火代码为bda(见表2),根据退火代码设定带钢在各工艺段内的退火温度t1=750℃、t2=750℃、t3=675℃、t4=640℃、t5=480℃(见表3)。

[0111]

随后,在步骤(e)中,根据钢种grade、宽度width、厚度thickness,查询张力设置表格,并设定带钢在各工艺段内的张力σ1=9.6mpa(见表9)、σ2=9.6mpa(见表10)、σ3=9.6mpa(见表11)、σ4=10.5mpa(见表12)、σ5=10.5mpa(见表12)。

[0112]

表9 rtf段设定张力

[0113][0114]

表10 rtf段设定张力

[0115]

[0116][0117]

表11 scf段设定张力

[0118][0119]

表12 jcf段设定张力

[0120][0121]

随后,在步骤(f)中,选择需要进行跑偏仿真计算的工艺段编号,默认从rtf段开始,令j=1。

[0122]

随后,在步骤(g)中,以工艺段编号作为文件名创建数据文件“1.xls”。在文件中写入钢卷号550449000、钢种du6232a1、宽度1250mm、厚度1.2m,并令i=1,从整卷带钢第一个板形采样序号开始进行跑偏仿真计算。

[0123]

随后,在步骤(h)中,根据带钢跑偏机理模型计算带钢在第1个工艺段内第1个采样序号的跑偏因子ψ

11

=-38、跑偏量δ

11

=-45mm。

[0124]

随后,在步骤(i)中,判断|-38|<18是否成立?若不等式成立,则表示在该采样序号的带钢不会发生跑偏,纠偏辊油缸的纠偏量ξ

11

=0,转入步骤(j);显然不等式不成立,则表示在该采样序号的带钢会发生跑偏,计算纠偏辊油缸的纠偏量并转入步骤(j)。

[0125]

随后,在步骤(j)中,利用可视化软件的显示功能,以周期τ=0.04s将该采样序号的跑偏因子ψ

11

=-38与纠偏辊油缸的纠偏量ξ

11

=-7mm用柱状图动态显示,如图5所示,连同工艺段编号、采样序号等写入到所建立的数据文件“1.xls”中。

[0126]

随后,在步骤(k)中,判断1>375是否成立?若不等式成立,表示对该卷带钢所有的采样的跑偏仿真完毕,转入步骤(l);显然不等式不成立,令i=1+1=2,转入步骤(h),继续下一个采样序号的跑偏仿真计算。

[0127]

随后,在步骤(l)中,判断1>5是否成立?若不等式成立,表示所有工艺段的跑偏仿

真完毕,转入步骤(m);显然不等式不成立,表示工艺段的跑偏未仿真完毕,令i=1+1=2,转入步骤(g)。

[0128]

随后,在步骤(m)中,将记录整卷带钢在各个工艺段的跑偏仿真结果及纠偏辊油缸纠偏量的数据文件发送到热镀锌机组生产控制系统进行预调节,实现炉内带钢的跑偏预测与防治。

[0129]

基于上述实施例相同的发明构思,在另一种优选实施例中,如图6所示,提供了一种连续热镀锌机组退火炉的带钢跑偏仿真系统,其中,所述连续热镀锌机组退火炉内选取至少两个工艺段,各工艺段分别设有至少一个采样点,每个采样点对应一个采样序号,所述带钢跑偏仿真系统包括:

[0130]

获取模块,用于获取选定的各工艺段的工艺参数,以及获取生产计划中即将进入所述连续热镀锌机组退火炉的带钢的来料数据信息;

[0131]

跑偏仿真计算模块,用于设置带钢在各工艺段的退火温度、设置带钢在各工艺段内的张力,基于带钢跑偏机理模型对不同采样序号的带钢进行跑偏仿真计算,获取选定的每个工艺段内的每个采样序号的跑偏因子和跑偏量;

[0132]

判断模块,用于判断每一个跑偏因子是否小于其预设的机组临界跑偏因子;

[0133]

确定模块,用于根据每一个跑偏因子与其预设的机组临界跑偏因子之间的大小关系确定每个采样序号对应的纠偏辊油缸的纠偏量:若跑偏因子小于预设的机组临界跑偏因子,则该采样序号的带钢不会发生跑偏,该采样序号对应的纠偏辊油缸的纠偏量为零;否则,该采样序号的带钢会发生跑偏,计算该采样序号对应的纠偏辊油缸的纠偏量;

[0134]

控制模块,用于根据各工艺段的跑偏仿真结果及计算出来的所有纠偏量,对热镀锌机组生产控制系统的纠偏辊油缸进行预调节。

[0135]

基于上述实施例相同的发明构思,在另一种优选实施例中,还提供了一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行程序时实现前述技术方案中任一项控制方法的步骤。

[0136]

基于上述实施例相同的发明构思,在另一种优选实施例中,一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现前述技术方案中任一项控制方法的步骤。

[0137]

综上所述,本申请提供的技术方案,能针对整卷带钢的不同板形采样点,实现整卷带钢在所有工艺段的跑偏预测,同时,针对发生跑偏的采样点计算纠偏辊的纠偏量,将所得到的数据传递到热镀锌机组的生产控制系统,对纠偏辊进行预调节,实现了退火炉内带钢跑偏的预测和控制,相对于目前生产中先监测、后调整的纠偏方法的滞后性问题,有效地避免了跑偏的发生,相关技术被宝钢连续热镀锌机组采用之后,很好的降低了跑偏擦边、断带事故的发生频率,提高了机组生产的稳定性和生产效率,给现场带来了较大的经济效益。本申请的技术方案已经在宝钢连续热镀锌机组上推广应用,根据生产经验,本发明的技术方案是切实可行的,可进一步推广到宝钢不锈钢连续退火机组以及其它类似机组,推广应用前景比较广阔。

[0138]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和

修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1