加工方法以及树脂粘贴机与流程

[0001]

本发明涉及在晶片的一个面上包覆树脂的加工方法以及树脂粘贴机。

背景技术:

[0002]

公知有如下的技术:通过使保持着晶片的保持部与提供液状树脂的工作台接近,在晶片的一个面上包覆树脂(参照专利文献1)。

[0003]

专利文献1:日本特开2016-167546号公报

[0004]

在利用树脂包覆带凸块的晶片的凸块的面来吸收凹凸并从相反的面进行切削或磨削的情况下,当树脂的厚度不恒定时,存在切入深度或磨削后的厚度产生偏差的问题。并且,由于使保持部和工作台接近到何种程度来在晶片上包覆树脂是由固定值来决定的,所以当晶片的厚度存在偏差时,存在无法以均等的厚度包覆树脂的问题。

技术实现要素:

[0005]

本发明是鉴于该问题点而完成的,其目的在于,提供能够降低包覆在晶片上的树脂的厚度偏差的加工方法以及树脂粘贴机。

[0006]

本发明的一个方式的加工方法是在晶片的一个面上包覆树脂的加工方法,其中,该加工方法具有如下的步骤:厚度测定步骤,测定晶片的厚度;晶片保持步骤,利用保持部对晶片进行保持;树脂提供步骤,向与该保持部对置的工作台提供液状树脂;树脂包覆步骤,使该保持部和该工作台相对地接近而在晶片上包覆该液状树脂;以及硬化步骤,使包覆在晶片上的该液状树脂硬化,在该树脂包覆步骤中,根据在该厚度测定步骤中测定的晶片的厚度来决定使该保持部和该工作台接近的距离。

[0007]

并且,本发明的另一个方式的树脂粘贴机是在晶片的一个面上包覆树脂的树脂粘贴机,其中,该树脂粘贴机具有:厚度测定部,其测定晶片的厚度;保持部,其对晶片进行保持;工作台,其与该保持部对置;树脂提供部,其向该工作台提供液状树脂;移动部,其使该保持部和该工作台相对地接近而在晶片上包覆该液状树脂;硬化部,其使包覆在晶片上的该液状树脂硬化;以及控制部,其对各机构进行控制,该控制部根据该厚度测定部所测定出的晶片的厚度,决定该移动部使该保持部和该工作台接近的距离。

[0008]

也可以是,该树脂粘贴机还具有临时放置工作台,该临时放置工作台具有保持面,该保持面对晶片进行保持并且具有比晶片直径小的直径,该厚度测定部包含:第1测定部,其与从该临时放置工作台突出的晶片的正面接触并测定正面的高度;第2测定部,其与从该临时放置工作台突出的晶片的背面接触并测定背面的高度;以及计算部,其根据正面的高度与背面的高度的差分来计算晶片的厚度。

[0009]

根据本发明的一个方式和另一个方式,能够降低包覆在晶片上的树脂的厚度偏差。

附图说明

[0010]

图1是示出第1实施方式的树脂粘贴机的结构例的立体图。

[0011]

图2是示出图1的厚度测定部的主要部分的剖视图。

[0012]

图3是示出图1的厚度测定部的主要部分的俯视图。

[0013]

图4是示出第1实施方式的加工方法的流程图。

[0014]

图5是示出图4的片载置步骤的主要部分的剖视图。

[0015]

图6是示出图4的晶片保持步骤的主要部分的剖视图。

[0016]

图7是示出图4的树脂提供步骤的主要部分的剖视图。

[0017]

图8是示出图4的树脂包覆步骤的第1阶段的主要部分的剖视图。

[0018]

图9的(a)和图9的(b)是示出图4的树脂包覆步骤的第2阶段的主要部分的剖视图。

[0019]

图10是示出图4的硬化步骤的主要部分的剖视图。

[0020]

图11是示出图4的剩余部分去除步骤的主要部分的剖视图。

[0021]

图12的(a)和图12的(b)是示出第2实施方式的带粘贴步骤的主要部分的剖视图。

[0022]

图13是示出第2实施方式的树脂包覆步骤的主要部分的剖视图。

[0023]

标号说明

[0024]

1:树脂粘贴机;10:厚度测定部;11:临时放置工作台;12:第1测定部;13:第2测定部;14:计算部;20:保持部;27:距离;30:工作台;40:树脂提供部;50:移动部;60:硬化部;70:控制部;90:片提供部;92:片;97:厚度;110:剩余部分去除部;120:带粘贴部;200:晶片;201:正面;202:器件区域;203:外周剩余区域;204:凸块;205:背面;210:厚度;220:带;221:带基材;222:粘接层;225:环状框架;301:液状树脂;302:树脂;311、312:树脂厚度。

具体实施方式

[0025]

参照附图对用于实施本发明的方式(实施方式)进行详细说明。本发明并不受以下的实施方式记载的内容限定。并且,以下记载的构成要素包含本领域技术人员所能够容易想到的、实质上相同的构成要素。此外,以下记载的结构能够适当组合。并且,能够在不脱离本发明的主旨的范围内进行结构的各种省略、置换或变更。

[0026]

〔第1实施方式〕

[0027]

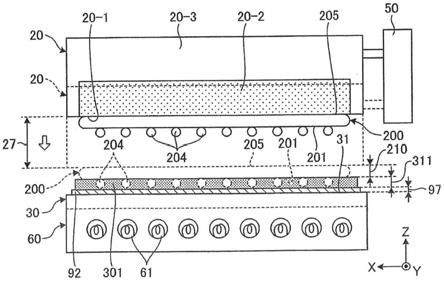

基于附图对本发明的第1实施方式的树脂粘贴机1以及加工方法进行说明。图1是示出第1实施方式的树脂粘贴机1的结构例的立体图。图2是示出图1的厚度测定部10的主要部分的剖视图。图3是示出图1的厚度测定部10的主要部分的俯视图。树脂粘贴机1是实施在晶片200的一个面即正面201上包覆树脂302的加工方法的装置。

[0028]

作为树脂粘贴机1的树脂302的包覆对象的晶片200在第1实施方式中例如是以硅、蓝宝石、砷化镓等为原材料的圆板状的半导体晶片或光器件晶片等,由于是树脂粘贴机1所进行的第1实施方式的加工方法的加工对象,所以也被称为被加工物。如图2所示,晶片200在正面201具有形成有器件的器件区域202和围绕器件区域202的外周剩余区域203。

[0029]

如图2所示,晶片200在器件的正面搭载有具有电极功能的多个凸块204。凸块204从器件的正面突出。器件由于在正面搭载有凸块204而具有凹凸。晶片200的与正面201相反侧的背面205形成为平坦。

[0030]

在第1实施方式中,由于晶片200在器件的正面搭载有凸块204而具有凹凸,所以本

发明的第1实施方式的树脂粘贴机1以及加工方法的作用效果更加显著,但在本发明中,并不限于此,例如,可以是利用所谓的模制树脂形成将在器件上通过引线接合形成的未图示的引线及器件密封的密封剂而具有凹凸的封装基板,也可以是不具有凹凸的方式,还可以是形成器件前的切片晶片。

[0031]

如图1所示,树脂粘贴机1具有:厚度测定部10,其测定晶片200的厚度210;保持部20,其保持晶片200;工作台30,其与保持部20对置;树脂提供部40,其向工作台30提供液状树脂301;移动部50,其使保持部20和工作台30相对地接近而在晶片200上包覆液状树脂301;硬化部60,其使包覆在晶片200上的液状树脂301硬化;以及控制部70,其对各机构进行控制。

[0032]

如图1、图2以及图3所示,树脂粘贴机1还具有临时放置工作台11,该临时放置工作台11设置在相对于厚度测定部10的规定的位置,具有保持晶片200的保持面11-1并且该保持面11-1具有比晶片的直径小的直径。如图2所示,临时放置工作台11具有:吸附部11-2,其在上表面形成平坦的保持面11-1;以及框体11-3,其将吸附部11-2嵌入到上表面中央部的凹陷部中而将吸附部11-2固定。吸附部11-2具有由具备多个多孔的多孔陶瓷等构成的圆盘形状,并经由未图示的真空吸引路径而与未图示的真空吸引源连接,从而利用保持面11-1整体对晶片200进行吸引保持。

[0033]

如图1和图2所示,厚度测定部10包含:第1测定部12,其与从临时放置工作台11向径向的外侧突出的晶片200的正面201接触并测定正面201的高度;第2测定部13,其与从临时放置工作台11向径向的外侧突出的晶片200的背面205接触并测定背面205的高度;以及计算部14,其根据正面201的高度与背面205的高度的差分来计算晶片200的厚度210。

[0034]

第1测定部12和第2测定部13均具有:接触部,其与晶片200接触;驱动部,其使接触部在作为晶片200的厚度方向的铅垂方向、即z轴方向上移动;以及位置计测部,其计测接触部的铅垂方向上的位置,驱动部和位置计测部都与计算部14以能够进行信息通信的方式电连接。第1测定部12和第2测定部13均将高度的测定结果的信息发送到计算部14。

[0035]

如图2和图3所示,第1测定部12和第2测定部13均在铅垂方向上互相对置地设置在相对于临时放置工作台11的规定的位置。如图2所示,在该规定的位置处,第1测定部12使接触部在比临时放置工作台11的保持面11-1靠铅垂方向的上方的位置朝向下方设置。如图2所示,在该规定的位置处,第2测定部13使接触部在比临时放置工作台11的保持面11-1靠铅垂方向的下方的位置朝向上方设置。

[0036]

如图2所示,第1测定部12和第2测定部13优选设置于在铅垂方向上与晶片200的外周剩余区域203对置的位置,在该情况下,接触部不与器件区域202和凸块204接触,能够测定未搭载凸块204的部位处的晶片200的厚度210。

[0037]

计算部14是一种计算机,其具有:运算处理装置,其具有cpu(central processing unit:中央处理单元)那样的微处理器;存储装置,其具有rom(read only memory:只读存储器)或ram(random access memory:随机存取存储器)那样的存储器;以及输入输出接口装置。计算部14的运算处理装置根据存储在存储装置中的计算机程序来实施运算处理,并执行根据正面201的高度与背面205的高度的差分来计算晶片200的厚度210的处理,从而将厚度210的计算结果输出到以能够进行信息通信的方式与计算部14电连接的控制部70中。

[0038]

如图2和图3所示,优选树脂粘贴机1还具有支承台16-1、16-2,该支承台16-1、16-2

包围临时放置工作台11的径向并在圆周方向上等间隔地排列设置。支承台16-1设置在设有第1测定部12和第2测定部13的规定的位置,并且沿着铅垂方向形成有供第1测定部12和第2测定部13的各接触部插入的贯通孔16-3。支承台16-1、16-2形成为上表面的高度与临时放置工作台11的保持面11-1相同,利用这些上表面从背面205侧支承晶片200的外缘。树脂粘贴机1在还具有支承台16-1、16-2的情况下,能够对晶片200进行支承以使晶片200不发生挠曲,因此,厚度测定部10能够更准确地测定晶片200的厚度210。

[0039]

在第1实施方式中,厚度测定部10使用了接触式的第1测定部12和第2测定部13,但在本发明中,并不限于此,也可以使用利用了激光等介质的光传感器或利用了流体等介质的背压传感器等非接触式的测定器。并且,在第1实施方式中,厚度测定部10在晶片200的外周剩余区域203的1个部位处测定厚度210,但在本发明中,并不限于此,也可以测定2个部位以上的厚度。

[0040]

如图1所示,厚度测定部10还具有照明部18和摄像部19。照明部18在比临时放置工作台11靠晶片200的厚度方向的下方的位置沿作为晶片200的径向的水平方向延伸而形成,并朝向上方的载置在临时放置工作台11上的晶片200照射光。摄像部19在比临时放置工作台11的保持面11-1的中央靠晶片200的厚度方向的上方的位置朝向下方设置,对下方的载置在临时放置工作台11上的晶片200进行拍摄,并且对从照明部18照射的照射光进行检测。摄像部19对晶片200进行拍摄而检测晶片200的中心,并且对从照明部18照射的照射光进行检测而检测晶片200的径向的形状。

[0041]

厚度测定部10能够根据摄像部19拍摄的晶片200的径向的形状的检测结果,对晶片200的径向的大小即晶片直径进行测定。并且,厚度测定部10根据摄像部19拍摄的晶片200的中心的检测结果及径向的形状的检测结果,进行晶片200的中心对位及方向对位。

[0042]

保持部20在下方侧的端部对晶片200从上方侧进行吸引保持。保持部20被移动部50支承为能够沿铅垂方向移动。保持部20在比晶片200的保持位置靠铅垂方向的上方的位置还具有按压力测定部22。按压力测定部22能够测定经由保持部20向下方施加的按压力,由此,能够测定保持部20使液状树脂301扩展时的按压力。

[0043]

工作台30具有比晶片直径稍大的保持面31。工作台30利用保持面31对从后述的片提供部90提供的片92进行保持。从树脂提供部40向保持面31所保持的片92上提供液状树脂301。工作台30在铅垂方向的下方设置有硬化部60,并且该工作台30与硬化部60一体地形成。下方的硬化部60隔着保持面31所保持的片92使提供到片92上的液状树脂301硬化。

[0044]

树脂提供部40具有:作为液状树脂301的提供源的树脂提供源41;以及喷嘴42,其从树脂提供源41朝向工作台30的保持面31导入液状树脂301。树脂提供部40提供的液状树脂301在第1实施方式中优选采用具有0.5pa

·

s以上且400pa

·

s以下的粘度的液状树脂。

[0045]

树脂提供部40提供的液状树脂301在第1实施方式中采用了紫外线硬化性树脂,但本发明并不限于此,也可以采用热硬化性树脂。树脂提供部40提供的液状树脂301在采用紫外线硬化性树脂的情况下,例如由紫外线硬化性树脂等硬化性树脂成分和丙烯酸类聚合物等粘合剂聚合物成分构成。并且,树脂提供部40提供的液状树脂301在采用热硬化性树脂的情况下,由环氧树脂或酚醛树脂等热硬化性树脂成分和丙烯酸类聚合物等粘合剂聚合物成分构成。并且,树脂提供部40提供的液状树脂301也可以采用混合了紫外线硬化性树脂和热硬化性树脂而成的材料。

[0046]

在第1实施方式中,由于采用了紫外线硬化性树脂作为液状树脂301,所以采用了使照射紫外线62(参照图10)的多个紫外线照射部61(参照图5等)作为硬化部60沿水平方向排列设置的方式。紫外线照射部61例如是紫外线led。因此,工作台30及后述的片92在第1实施方式中由使紫外线62的至少一部分透射的材料等构成。工作台30例如是相对于紫外线透明的玻璃工作台。另外,在本发明中,并不限于此,例如,也可以是如下方式:采用热硬化性树脂作为液状树脂301,采用加热器作为硬化部60,工作台30和片92由导热性充分的材料等构成。

[0047]

控制部70对各部和各机构进行控制而使第1实施方式的树脂粘贴机1实施各动作。控制部70是一种计算机,其具有:运算处理装置,其具有cpu(central processing unit)那样的微处理器;存储装置,其具有rom(read only memory)或ram(random access memory)那样的存储器;以及输入输出接口装置。控制部70的运算处理装置根据存储在存储装置中的计算机程序来实施运算处理,并将用于控制树脂粘贴机1的控制信号经由输入输出接口装置而输出到树脂粘贴机1的各部和各机构。在第1实施方式中,控制部70与计算部14分开设置,但在本发明中,并不限于此,也可以通过一体的计算机来一体地设置。

[0048]

如图1所示,树脂粘贴机1还具有盒81、82、搬入搬出部83以及搬运部86。盒81、82均是具有多个插槽的晶片200用的收纳器。盒81收纳树脂粘贴机1进行加工处理前的晶片200,盒82收纳树脂粘贴机1进行加工处理后的晶片200。

[0049]

搬入搬出部83将加工处理前的晶片200从盒81向临时放置工作台11搬出,并且将加工处理后的晶片200从后述的剩余部分去除部110向盒82搬入。

[0050]

搬运部86将利用厚度测定部10测定了厚度210和晶片直径并进行了中心对位及方向对位的晶片200从临时放置工作台11向保持部20搬运,并且将在正面201上包覆了树脂302的晶片200从保持部20向剩余部分去除部110搬运。

[0051]

如图1所示,树脂粘贴机1还具有片提供部90。片提供部90从将两面平坦的片92卷绕成辊状的片材辊91拉出片92,并按照规定的长度将片92切断,通过设置在片搬运部93的铅垂方向的下方的吸附部94(参照图5)对切断后的片92进行吸附保持,并通过由驱动部95带来驱动作用的片搬运部93将吸附部94所吸附保持的片92向工作台30的保持面31搬运。片92在第1实施方式中形成为比工作台30的保持面31稍大。在第1实施方式中,片92的材料是使紫外线62的至少一部分透射的材料等,例如采用聚烯烃(poly olefin、po)或聚对苯乙烯(poly ethylene terephthalate、pet)等。

[0052]

如图1所示,树脂粘贴机1还具有剩余部分去除部110。剩余部分去除部110具有:保持工作台111,其对在正面201包覆有树脂302的晶片200进行保持;以及切刀112,其将对保持工作台111所保持的晶片200的正面201进行包覆的树脂302中的比晶片200的外缘向径向伸出的剩余部分切断并去除。

[0053]

以下,对第1实施方式的树脂粘贴机1的作用进行说明。图4是示出第1实施方式的加工方法的流程图。第1实施方式的加工方法是第1实施方式的树脂粘贴机1的作用的一例,如图4所示,具有厚度测定步骤st11、片载置步骤st12、晶片保持步骤st13、树脂提供步骤st14、树脂包覆步骤st15、硬化步骤st16以及剩余部分去除步骤st17。

[0054]

厚度测定步骤st11是厚度测定部10测定晶片200的厚度210的步骤。在厚度测定步骤st11中,具体来说,首先,搬入搬出部83将作为厚度测定部10测定厚度210的测定对象的

晶片200向临时放置工作台11搬出。

[0055]

在厚度测定步骤st11中,接着,如图2所示,厚度测定部10的第1测定部12与晶片200的正面201接触并测定正面201的高度,并且将该测定结果的信息发送到计算部14,厚度测定部10的第2测定部13与晶片200的背面205接触并测定背面205的高度,并且将该测定结果的信息发送到计算部14。在厚度测定步骤st11中,厚度测定部10的计算部14还进行从第1测定部12的高度的测定结果中减去第2测定部13的高度的测定结果的处理,从而计算晶片200的厚度210,由此得到晶片200的厚度210的测定结果。在厚度测定步骤st11中,之后,厚度测定部10的计算部14将晶片200的厚度210的测定结果输出并发送到控制部70。

[0056]

图5是示出图4的片载置步骤st12的主要部分的剖视图。如图5所示,片载置步骤st12是片提供部90向工作台30的保持面31提供片92的步骤。片载置步骤st12是能够省略的处理,但由于能够通过片92抑制向工作台30的保持面31提供的液状树脂301引起的污损等,因此优选实施。

[0057]

图6是示出图4的晶片保持步骤st13的主要部分的剖视图。如图6所示,晶片保持步骤st13是利用保持部20保持晶片200的步骤。

[0058]

如图6所示,与临时放置工作台11同样,保持部20具有:吸附部20-2,其在下表面形成平坦的保持面20-1;以及框体20-3,其将吸附部20-2嵌入到下表面中央部的凹陷部中而将吸附部20-2固定。吸附部20-2由与吸附部11-2同样的材料构成,与吸附部11-2同样地经由未图示的真空吸引路径而与未图示的真空吸引源连接,从而利用保持面20-1整体对晶片200进行吸引保持。

[0059]

在晶片保持步骤st13中,首先,移动部50使保持部20的保持面20-1为充分远离工作台30的保持面31的状态。在晶片保持步骤st13中,接着,搬运部86在使背面205侧朝向铅垂方向的上方的状态下将晶片200向保持部20的保持面20-1的下方搬运。在晶片保持步骤st13中,保持部20利用保持面20-1对搬运到保持面20-1的下方的晶片200的朝向上方的背面205侧进行吸引。由此,在晶片保持步骤st13中,保持部20在使搭载有凸块204的正面201侧与下方的工作台30的保持面31对置的状态下利用保持面20-1对晶片200进行吸引保持。

[0060]

图7是示出图4的树脂提供步骤st14的主要部分的剖视图。如图7所示,树脂提供步骤st14是树脂提供部40向与保持部20对置的工作台30提供液状树脂301的步骤。

[0061]

在树脂提供步骤st14中,具体来说,首先,控制部70根据厚度测定部10所得到的晶片直径和包覆在晶片200的正面201上的液状树脂301所期望的树脂厚度311(参照图8),计算液状树脂301的适当的提供量。另外,液状树脂301所期望的树脂厚度311是根据包覆在晶片200的正面201上的树脂302所期望的树脂厚度312(参照图10)和液状树脂301硬化而变成树脂302时的收缩率来计算的。

[0062]

在树脂提供步骤st14中,接着,树脂提供部40使喷嘴42的前端从在工作台30的保持面31上退避的退避位置移动到朝向工作台30的保持面31的提供位置。在树脂提供步骤st14中,之后,树脂提供部40从喷嘴42朝向在片载置步骤st12中载置有片92的工作台30的保持面31提供由控制部70计算出的适当的提供量的液状树脂301。

[0063]

另外,在第1实施方式的加工方法中,厚度测定步骤st11、片载置步骤st12、晶片保持步骤st13以及树脂提供步骤st14的实施顺序并不限于该顺序。在第1实施方式的加工方法中,具体来说,只要在厚度测定步骤st11之后实施晶片保持步骤st13,并且在片载置步骤

st12之后实施树脂提供步骤st14即可,厚度测定步骤st11和晶片保持步骤st13的一系列的晶片200侧的处理以及片载置步骤st12和树脂提供步骤st14的一系列的工作台30侧的处理可以先实施某一组后实施某一组,也可以平行地实施。树脂包覆步骤st15是在实施了从厚度测定步骤st11到树脂提供步骤st14的全部的处理之后实施的。

[0064]

图8是示出图4的树脂包覆步骤st15的第1阶段的主要部分的剖视图。图9的(a)和图9的(b)是示出图4的树脂包覆步骤st15的第2阶段的主要部分的剖视图。图9的(a)示出了保持部20与工作台30的接近前,图9的(b)示出了保持部20与工作台30的接近后。如图9的(a)和图9的(b)所示,树脂包覆步骤st15是移动部50使保持部20和工作台30相对地接近并在晶片200上包覆液状树脂301的步骤。这里,在树脂包覆步骤st15中,如图8所示,控制部70根据在厚度测定步骤st11中测定出的晶片200的厚度210来决定使保持部20和工作台30接近的距离27,以使保持部20所保持的晶片200的与工作台30对置的面即正面201与作为工作台30的上表面的保持面31之间等于所期望的树脂厚度311与片92的厚度97之和。在省略了片载置步骤st12的情况(不使用片92的情况)下,根据在厚度测定步骤st11中由厚度测定部10测定出的晶片200的厚度210来决定使保持部20和工作台30接近的距离27,以使保持部20所保持的晶片200的正面201与工作台30的保持面31之间等于所期望的液状树脂301的树脂厚度311。也就是说,通过在厚度测定步骤st11中由厚度测定部10测定出的晶片200的厚度210来决定使保持部20和工作台30接近的距离27,以使保持部20所保持的晶片200的正面201与工作台30的保持面31之间对应所期望的液状树脂301的树脂厚度311。

[0065]

这样,在第1实施方式中,树脂包覆步骤st15具有如下的步骤:作为第1阶段的处理的距离决定步骤,决定使保持部20和工作台30接近的距离27;以及作为第2阶段的处理的树脂变形步骤,根据在距离决定步骤中决定的距离27,通过保持部20和工作台30使液状树脂301变形而包覆在晶片200上。

[0066]

当在树脂变形步骤中使液状树脂301发生变形时,如图8中虚线所示,当考虑到凸块204陷入液状树脂301时,在保持部20的保持面20-1与工作台30的保持面31之间,成为厚度210的晶片200、以期望的树脂厚度311为目标的液状树脂301、具有已知的厚度97的片92沿铅垂方向层叠的状态。鉴于此,在距离决定步骤中,具体来说,如图8所示,控制部70进行从保持部20的保持面20-1与工作台30的保持面31之间的初始间隔减去在厚度测定步骤st11中测定出的晶片200的厚度210、能够基于作业者(操作人员)可经由输入输出接口装置输入到控制部70中的树脂厚度312(硬化后的树脂302)而计算出的树脂厚度311(硬化前的液状树脂301)、预先存储在控制部70的存储装置中的片92的厚度97的处理,从而计算并决定使保持部20和工作台30接近的距离27。另外,在距离决定步骤中,在省略了片载置步骤st12的情况下,不需要考虑减去片92的厚度97。

[0067]

在树脂变形步骤中,如图9的(a)和图9的(b)所示,移动部50使保持部20向下方移动在距离决定步骤中决定的距离27而使其接近工作台30,由此,利用保持部20的保持面20-1和工作台30的保持面31隔着晶片200和片92使处于它们之间的液状树脂301沿水平方向扩展。由此,在树脂变形步骤中,在晶片200的正面201与片92之间使包覆晶片200的正面201的液状树脂301成型。在树脂变形步骤中,由于片92是平坦的,所以与片92接触的液状树脂301的面形成为平坦。

[0068]

图10是示出图4的硬化步骤st16的主要部分的剖视图。如图10所示,硬化步骤st16

是硬化部60使在树脂包覆步骤st15中包覆在晶片200上的液状树脂301硬化而成为树脂302的步骤。

[0069]

在硬化步骤st16中,在第1实施方式中,如图10所示,具体来说,硬化部60的紫外线照射部61隔着工作台30和片92对作为紫外线硬化型树脂的液状树脂301照射紫外线62,从而使液状树脂301发生紫外线硬化反应,成为硬化的树脂302。在硬化步骤st16中,随着液状树脂301硬化而成为树脂302,树脂厚度311的液状树脂301收缩而成为比树脂厚度311薄的树脂厚度312的树脂302。

[0070]

图11是示出图4的剩余部分去除步骤st17的主要部分的剖视图。如图11所示,剩余部分去除步骤st17是剩余部分去除部110将包覆晶片200的正面201的树脂302中的比晶片200的外缘向径向伸出的剩余部分切断而去除的步骤。

[0071]

在剩余部分去除步骤st17中,具体来说,首先,搬运部86将经过硬化步骤st16为止的处理而在正面201包覆有树脂302的晶片200从保持部20向剩余部分去除部110搬运,使被包覆的树脂302侧为铅垂方向的下方侧而载置在保持工作台111上。

[0072]

在剩余部分去除步骤st17中,接着,如图11所示,剩余部分去除部110沿着保持工作台111所保持的晶片200的外缘向铅垂方向的下方利用切刀112朝向树脂302切入。在剩余部分去除步骤st17中,之后,剩余部分去除部110通过使朝向树脂302切入的状态的切刀112沿着晶片200的外缘在圆周方向上移动而将树脂302的剩余部分切除。另外,在剩余部分去除步骤st17中,通过预先使切刀112越过树脂302而切入到片92,从而能够与树脂302的剩余部分的切除对应地将片92的剩余部分一次切除。并且,在剩余部分去除步骤st17中,即使在没有树脂302的剩余部分的情况下,也优选为了切除片92的剩余部分而实施剩余部分去除步骤st17。

[0073]

第1实施方式的树脂粘贴机1通过经过从第1实施方式的加工方法的厚度测定步骤st11到剩余部分去除步骤st17的各处理,能够得到在作为一个面的正面201的整个面上包覆有期望的树脂厚度312的树脂302的晶片200。

[0074]

第1实施方式的树脂粘贴机1以及加工方法通过具有以上那样的结构,根据在厚度测定步骤st11中由厚度测定部10测定的晶片200的厚度210来决定使保持部20和工作台30接近的距离27,以使保持部20所保持的晶片200的与工作台30对置的面即正面201与作为工作台30的上表面的保持面31之间等于所期望的液状树脂301的树脂厚度311与片92的厚度97之和,并且根据该决定的距离27,使保持部20和工作台30相对地接近而在晶片200上包覆液状树脂301。因此,第1实施方式的树脂粘贴机1以及加工方法根据晶片200的厚度210的测定结果来变更使保持部20和工作台30接近的距离27,因此,起到能够降低可能因晶片200的厚度210的偏差而引起的包覆在晶片200上的树脂302的厚度偏差的作用效果。

[0075]

具体来说,在采用厚度210为755μm的晶片200作为树脂302的包覆对象的情况下,在将相对误差设为3%时,其厚度210的偏差有可能是

±

25μm左右。而且,在包覆于晶片200的树脂302的树脂厚度312被设定为100μm的情况下,当像以往那样因晶片200的厚度210的偏差而在树脂厚度312中产生偏差时,存在相对误差达到25%的问题。但是,第1实施方式的树脂粘贴机1以及加工方法对每个晶片200校正晶片200的厚度210的偏差而进行液状树脂301的包覆,因此,可知能够通过相对误差换算来大幅降低可能因晶片200的厚度210的偏差而产生的树脂厚度312的偏差。

[0076]

另外,在省略了片载置步骤st12的情况(不使用片92的情况)下,只要根据在厚度测定步骤st11中由厚度测定部10测定出的晶片200的厚度210来决定使保持部20和工作台30接近的距离27,以使保持部20所保持的晶片200的正面201与工作台30的保持面31之间等于所期望的液状树脂301的树脂厚度311即可。也就是说,只要根据在厚度测定步骤st11中由厚度测定部10测定出的晶片200的厚度210来决定使保持部20和工作台30接近的距离27,以使保持部20所保持的晶片200的正面201与工作台30的保持面31之间对应所期望的液状树脂301的树脂厚度311即可。

[0077]

并且,第1实施方式的树脂粘贴机1还具有临时放置工作台11,该临时放置工作台11具有保持晶片200的比晶片直径小的保持面11-1,厚度测定部10包含:第1测定部12,其与从临时放置工作台11突出的晶片200的正面201接触并测定正面201的高度;第2测定部13,其与从临时放置工作台11突出的晶片200的背面205接触并测定背面205的高度;以及计算部14,其根据正面201的高度与背面205的高度的差分来计算晶片200的厚度210。因此,第1实施方式的树脂粘贴机1能够更准确地测定晶片200的厚度210,从而能够将该厚度210反映到包覆液状树脂301时的使保持部20和工作台30接近的距离27中,因此,起到能够更可靠地降低可能因晶片200的厚度210的偏差而产生的包覆在晶片200上的树脂302的厚度偏差的作用效果。

[0078]

〔第2实施方式〕

[0079]

基于附图对本发明的第2实施方式的树脂粘贴机1以及加工方法进行说明。图12的(a)和图12的(b)是示出第2实施方式的带粘贴步骤的主要部分的剖视图。图12的(a)示出了向晶片200粘贴带220的粘贴前,图12的(b)示出了向晶片200粘贴带220的粘贴后。图13是示出第2实施方式的树脂包覆步骤st15的主要部分的剖视图。在图12的(a)、图12的(b)以及图13中,对与第1实施方式相同的部分标注相同的标号而省略说明。

[0080]

第2实施方式的树脂粘贴机1是在第1实施方式中追加了带粘贴部120的部件。如图12的(a)和图12的(b)所示,带粘贴部120具有:保持工作台121,其对作为带220的粘贴对象的晶片200和安装在带220的外缘部的环状框架225进行保持;以及未图示的带提供部,其提供带220并粘贴在晶片200和环状框架225上。另外,带粘贴部120在第2实施方式中具有带提供部,但在本发明中并不限于此,也可以省略带提供部而通过作业者(操作人员)提供带220并粘贴在晶片200和环状框架225上。

[0081]

如图12的(a)和图12的(b)所示,与临时放置工作台11和保持部20同样,保持工作台121具有:吸附部121-2,其在上表面形成平坦的保持面121-1;以及框体121-3,其将吸附部121-2嵌入到上表面中央部的凹陷部中而将吸附部121-2固定。吸附部121-2由与吸附部11-2和吸附部20-2同样的材料构成,并且与吸附部11-2和吸附部20-2同样经由未图示的真空吸引路径而与未图示的真空吸引源连接,从而利用保持面121-1整体对晶片200和环状框架225进行吸引保持。

[0082]

在带粘贴部120中使用的带220具有比晶片200的晶片直径大的带基材221和设置在带基材221的一个面上的粘接层222。在带基材221中,带220在与晶片200的器件区域202对置的中央区域不具有粘接层222,在包含与晶片200的外周剩余区域203和环状框架225对置的外缘部的外周区域中具有粘接层222。

[0083]

第2实施方式的加工方法是在第1实施方式中在晶片保持步骤st13之前追加带粘

贴步骤并与此相伴地变更树脂包覆步骤st15的步骤。

[0084]

如图12的(a)和图12的(b)所示,带粘贴步骤是在晶片200的包覆树脂302的预定的某个面即正面201上粘贴带220并在带220的外缘部安装环状框架225的步骤。

[0085]

在带粘贴步骤中,具体来说,首先,如图12的(a)所示,带粘贴部120的保持工作台121在保持面121-1的中央区域中从背面205侧对晶片200进行吸引保持,并且在保持面121-1的外周区域中对环状框架225进行吸引保持。在带粘贴步骤中,接着,带粘贴部120的带提供部向晶片200和环状框架225的上方提供带220,使不具有粘接层222的中央区域与晶片200的器件区域202的正面201侧对置,使具有粘接层222的外周区域的粘接层222侧的面与晶片200的外周剩余区域203的正面201侧和环状框架225对置。

[0086]

在带粘贴步骤中,之后,如图12的(b)所示,带粘贴部120的带提供部使带220的不具有粘接层222的中央区域与晶片200的器件区域202的正面201侧密接,使带220的具有粘接层222的外周区域经由粘接层222粘贴在晶片200的外周剩余区域203的正面201侧和环状框架225上。

[0087]

在第2实施方式的树脂包覆步骤st15的距离决定步骤中,控制部70通过在第1实施方式的树脂包覆步骤st15的距离决定步骤中追加从保持部20的保持面20-1与工作台30的保持面31之间的初始间隔中进一步减去在带粘贴步骤中与晶片200的器件区域202的正面201侧密接的带220的不具有粘接层222的中央区域的厚度即带基材221的厚度的处理,计算并决定校正了带220的厚度的情况下的使保持部20和工作台30接近的距离27。

[0088]

在第2实施方式的树脂包覆步骤st15的树脂变形步骤中,变更为基于在第1实施方式的树脂包覆步骤st15的树脂变形步骤中校正了带220的厚度的情况下的使保持部20和工作台30接近的距离27的处理。

[0089]

由于第2实施方式的树脂粘贴机1以及加工方法具有以上那样的结构,所以与第1实施方式的树脂粘贴机1以及加工方法同样,起到能够降低可能因晶片200的厚度210的偏差而产生的包覆在晶片200上的树脂302的厚度偏差的作用效果。并且,第2实施方式的树脂粘贴机1以及加工方法也起到与其他的第1实施方式的树脂粘贴机1以及加工方法同样的作用效果。

[0090]

由于第2实施方式的树脂粘贴机1以及加工方法还校正带220的厚度而实施树脂包覆步骤st15,所以起到能够抑制可能因带220的厚度而产生的包覆在晶片200上的树脂302的厚度变化的作用效果。

[0091]

另外,本发明并不限于上述实施方式。即,能够在不脱离本发明的主旨的范围内进行各种变形而实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1