半导体器件关键尺寸量测方法及取得SEM图像的方法与流程

半导体器件关键尺寸量测方法及取得sem图像的方法

技术领域

[0001]

本发明涉及半导体集成电路量测技术,尤其涉及一种半导体器件关键尺寸量测方法。

背景技术:

[0002]

在半导体集成电路技术领域,半导体关键尺寸(cd)越来越小,半导体器件数量和工艺难度越来越复杂,计算光刻预测的工艺热点级数增长;关键尺寸的采样量测需求大幅增加,计算光刻软件预测的工艺热点分布在数平方毫米范围内(常规chip大小),需要收集几万、几十万、甚至上百万的采样数据,传统关键尺寸扫描电子显微镜(critical dimension electronic microscope,cdsem)量测已无法满足需求。

[0003]

以chip大小的范围进行大量cd量测的挑战主要是时间成本和数据可靠性,量测机台需要提高单位时间的量测效率和量测可靠性。提高量测效率可以通过升级硬件性能在单位时间内量测尽可能多的采样点,如使用大可视化观测窗口(field of view,fov)来覆盖更多的量测范围。为了提高大量数据量测的可靠性则要求硬件在长时间内保持稳定(确保图像质量和图像偏移的波动尽量小),但在以chip大小的面积来量测时,录取硅片图像的时间需要连续数十小时乃至数天时间;当耗费大量时间完成录图后,需要使用数据库对比技术(d2db)对准gds和硅片sem图像来进行快速定位量测数万数十万张图片中的采样点。d2db技术要求图像质量好且图像偏移变化小,图像质量可以引入评价参数来滤除不符合的图像,但是对于图像偏移问题还在探索中:图像偏移量会随着量测时间逐渐变大,当图像偏移量太大时,d2db技术无法对准gds和硅片sem图像,导致采样点位置无法定位,无法进行量测。

[0004]

具体的,业界用于量测关键尺寸(cd)的cdsem量产机型通常fov大小在0.7um,用于量测少量的制程监控图形,对大多数图形已经可以做到全自动量测,但是该机器单位时间量测数数据少不适用于大规模数据量测。

[0005]

为了满足大规模cd量测需求,大fov的cdsem机型被研制出来,引入数据库对比技术(d2db),该技术通过将硅片上的sem图像(如图1所示)和版图数据gds layout(如图2所示)进行对准,将版图数据中发现的大量工艺热点位置转移到硅片上量测,以此来提高量测效率,同时可以将硅片cd数据导入计算光刻数据库,提高计算光刻模型预测和验证,确保研发和生产安全。

[0006]

d2db技术的关键是硅片sem图像和gds layout的对准,当sem图像和gds layout完全对准时(如图3所示),就可以量测版图数据中的工艺热点的cd。大致流程是先将硅片上需要量测的区域扫描成像形成一个完整的区域(如一个chip),然后d2db软件将sem图像和gds layout对准进行大量cd量测。

[0007]

但由于光学临近效应,gds layout和sem图像在图形转角和通孔时无法对准(如图3所示),解决方案是建立opc模型预测gds layout在硅片上轮廓(如图4所示),而提取得到如图5所示的opc模型预测版图数据轮廓(opc model contour),再将opc模型预测版图数据

轮廓与sem图形对准,该方案可以将转角和通孔的sem图像与opc模型预测版图数据轮廓完全对准(如图6所示)。

[0008]

版图数据中的工艺热点在硅片上的分布区域是数平方毫米,用于大规模量测cdsem的fov约40um,因此需要数万张sem图像组合。此时d2db将遇到一个挑战:不同时间的sem图像与opc模型预测版图数据轮廓的偏移量是不同的,如图7所示两者在x轴方向上的偏移量为δx1,在y轴方向上的偏移量为δy1。

[0009]

d2db技术实际应用中最耗费时间和人力的工作在于处理大量的异常数据,其中很大部份异常数据来自图像偏移导致的对准问题;需要不断尝试调整对准参数,来补偿那些偏移大的图像数据,如果图像偏移过大(如图8所示,如图8所示两者在x轴方向上的偏移量为δxn,在y轴方向上的偏移量为δyn)就无法补偿,导致sem图像无法对准opc模型预测版图数据轮廓,也即找不到采样点的量测位置。

[0010]

并量测图像偏移随时间将越来越大(如图9所示),且量测时间越长就会产生越多偏移过大的图像。大量sem图像不能对准gds layout使数据可靠性严重降低,甚至需要重新收集。

[0011]

在进行实际cd量测时,首先硅片进入硅片台;然后硅片和硅片台对准后将硅片位置信息传入关键尺寸扫描电子显微镜机台;然后关键尺寸扫描电子显微镜机台控制硅片台和电子枪而扫描得到硅片的sem图像;通过数据库对比技术将硅片的sem图像与opc模型预测版图数据轮廓匹配后进行cd量测,具体的可参阅图10所示的硅片cd量测的过程示意图。然而关键尺寸扫描电子显微镜机台在进行量测时无法得知硅片和opc模型预测版图数据轮廓的对准信息,关键尺寸扫描电子显微镜机台指定电子束和硅片台扫描取图的位置都是基于初始的位置信息,如图11所示的关键尺寸扫描电子显微镜机台控制电子枪和硅片台扫描取得sem图像的示意图,然而在整个量测过程中硅片位置和电子束是随时间在变化的;因关键尺寸扫描电子显微镜机台指定的位置信息没有被修正过,将会导致扫描得到的sem图像和opc模型预测版图数据轮廓偏移过大。

技术实现要素:

[0012]

本发明在于提供一种半导体器件关键尺寸量测方法,包括:s1:硅片进入硅片台;s2:硅片和硅片台对准后将硅片位置信息传入关键尺寸扫描电子显微镜机台;s3:关键尺寸扫描电子显微镜机台控制硅片台的位置和电子枪的偏转而扫描得到硅片的sem图像,其中,在此过程中计算当前次获得的硅片的sem图像与opc模型预测版图数据轮廓在x轴方向的偏移量δxn以及在y轴方向的偏移量δyn,并当偏移量δxn或δyn大于一阈值时,根据偏移量δxn和δyn计算硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay,并在下次获得硅片的sem图像的过程中将硅片台需在x轴方向的补偿量ax和硅片台需在y轴方向的补偿量ay补偿给硅片台,以及电子束需在x轴方向的补偿量ax和电子束需在y轴方向的补偿量ay补偿给电子枪;以及s4:通过数据库对比技术将硅片的sem图像与opc模型预测版图数据轮廓匹配后进行cd量测。

[0013]

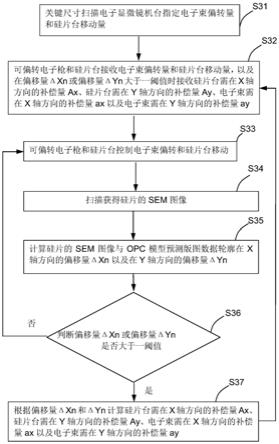

更进一步的,步骤s3包括:s31:关键尺寸扫描电子显微镜机台指定电子束偏转量和硅片台移动量;s32:可偏转电子枪和硅片台接收电子束偏转量和硅片台移动量,以及在

偏移量δxn或偏移量δyn大于一阈值时接收硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay;s33:可偏转电子枪和硅片台控制电子束偏转和硅片台移动;s34:扫描获得硅片的sem图像;s35:计算硅片的sem图像与opc模型预测版图数据轮廓在x轴方向的偏移量δxn以及在y轴方向的偏移量δyn;s36:判断偏移量δxn或偏移量δyn是否大于一阈值,当是时进入s37,当否时进入s33;以及s37:根据偏移量δxn和δyn计算硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay。

[0014]

更进一步的,s31中关键尺寸扫描电子显微镜机台根据硅片位置信息指定电子束偏转量和硅片台移动量。

[0015]

更进一步的,通过偏正模型根据偏移量δxn和δyn计算硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay。

[0016]

更进一步的,偏正模型为:

[0017][0018]

其中:loix为硅片图形在x轴方向上的固有误差,loiy为硅片图形在y轴方向上的固有误差;msx为关键尺寸扫描电子显微镜机台在x轴方向上的固有误差,msy为关键尺寸扫描电子显微镜机台在y轴方向上的固有误差;δxn代表第n次扫描获得的sem图形与opc模型预测版图数据轮廓在x方向上的偏移量;δyn代表第n次扫描获得的sem图形与opc模型预测版图数据轮廓在y方向上的偏移量;ax代表硅片台需在x轴方向的补偿量;ay代表硅片台需在y轴方向的补偿量;ax代表电子束需在x轴方向的补偿量;ay代表电子束需在y轴方向的补偿量;r代表偏正模型对偏移量δxn和δyn的补偿因数;f代表硅片台对偏移量δxn和δyn的补偿比例。

[0019]

更进一步的,根据硅片制程信息设定偏正模型的参数loix、loiy、msx、msy、f和r。

[0020]

本发明还提供一种取得sem图像的方法,包括:s31:关键尺寸扫描电子显微镜机台指定电子束偏转量和硅片台移动量;s32:可偏转电子枪和硅片台接收电子束偏转量和硅片台移动量,以及在偏移量δxn或偏移量δyn大于一阈值时接收硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay;s33:可偏转电子枪和硅片台控制电子束偏转和硅片台移动;s34:扫描获得硅片的sem图像;s35:计算硅片的sem图像与opc模型预测版图数据轮廓在x轴方向的偏移量δxn以及在y轴方向的偏移量δyn;s36:判断偏移量δxn或偏移量δyn是否大于一阈值,当是时进入s37,当否时进入s33;以及s37:根据偏移量δxn和δyn计算硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay。

[0021]

更进一步的,在s37中通过偏正模型根据偏移量δxn和δyn计算硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子

束需在y轴方向的补偿量ay。

[0022]

更进一步的,偏正模型为:

[0023][0024]

其中:loix为硅片图形在x轴方向上的固有误差,loiy为硅片图形在y轴方向上的固有误差;msx为关键尺寸扫描电子显微镜机台在x轴方向上的固有误差,msy为关键尺寸扫描电子显微镜机台在y轴方向上的固有误差;δxn代表第n次扫描获得的sem图形与opc模型预测版图数据轮廓在x方向上的偏移量;δyn代表第n次扫描获得的sem图形与opc模型预测版图数据轮廓在y方向上的偏移量;ax代表硅片台需在x轴方向的补偿量;ay代表硅片台需在y轴方向的补偿量;ax代表电子束需在x轴方向的补偿量;ay代表电子束需在y轴方向的补偿量;r代表偏正模型对偏移量δxn和δyn的补偿因数;f代表硅片台对偏移量δxn和δyn的补偿比例。

[0025]

更进一步的,根据硅片制程信息设定偏正模型的参数loix、loiy、msx、msy、f和r。

[0026]

如此,在进行第n次扫描获取sem图像后,实时计算sem图像和opc模型预测版图数据轮廓的偏移量(δxn,δyn),并当偏移量δxn或δyn大于一阈值时,得出电子束的补正值(ax,ay)和硅片台的补正值(ax,ay),关键尺寸扫描电子显微镜机台获得电子束的补正值(ax,ay)和硅片台的补正值(ax,ay),并补正到第n+1次的扫描获取sem图像过程中,以实现sem图像偏移补正,从而提高sem图像和opc模型预测版图数据轮廓的对准率,避免和降低因sem图像和opc模型预测版图数据轮廓的偏移过大导致的对准无法补偿的问题。

附图说明

[0027]

图1为硅片上的sem图像示意图。

[0028]

图2为版图数据gds layout示意图。

[0029]

图3为sem图像和gds layout完全对准时示意图。

[0030]

图4为根据opc模型预测gds layout在硅片上轮廓的示意图。

[0031]

图5为opc模型预测版图数据轮廓示意图。

[0032]

图6为sem图像与opc模型预测版图数据轮廓完全对准的示意图。

[0033]

图7为sem图像与opc模型预测版图数据轮廓的偏移量之一的示意图。

[0034]

图8为sem图像与opc模型预测版图数据轮廓的偏移量之二的示意图。

[0035]

图9为量测图像偏移随时间变化示意图。

[0036]

图10为现有技术的硅片cd量测的过程示意图。

[0037]

图11为现有技术的关键尺寸扫描电子显微镜机台控制电子枪和硅片台扫描取得sem图像的示意图。

[0038]

图12为本发明一实施例的与现有技术的量测图像偏移随时间变化的对比示意图。

[0039]

图13为本发明一实施例的关键尺寸扫描电子显微镜机台控制电子枪和硅片台扫描取得sem图像的示意图。

具体实施方式

[0040]

下面将结合附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0041]

应当理解,本发明能够以不同形式实施,而不应当解释为局限于这里提出的实施例。相反地,提供这些实施例将使公开彻底和完全,并且将本发明的范围完全地传递给本领域技术人员。在附图中,为了清楚,层和区的尺寸以及相对尺寸可能被夸大,自始至终相同附图标记表示相同的元件。应当明白,当元件或层被称为“在

…

上”、“与

…

相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。相反,当元件被称为“直接在

…

上”、“与

…

直接相邻”、“直接连接到”或“直接耦合到”其它元件或层时,则不存在居间的元件或层。应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层和/或部分,这些元件、部件、区、层和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层或部分与另一个元件、部件、区、层或部分。因此,在不脱离本发明教导之下,下面讨论的第一元件、部件、区、层或部分可表示为第二元件、部件、区、层或部分。

[0042]

空间关系术语例如“在

…

下”、“在

…

下面”、“下面的”、“在

…

之下”、“在

…

之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,然后,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在

…

下面”和“在

…

下”可包括上和下两个取向。器件可以另外地取向(旋转90度或其它取向)并且在此使用的空间描述语相应地被解释。

[0043]

在此使用的术语的目的仅在于描述具体实施例并且不作为本发明的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

[0044]

本发明一实施例中,在于提供一种半导体器件关键尺寸量测方法,包括:s1:硅片进入硅片台;s2:硅片和硅片台对准后将硅片位置信息传入关键尺寸扫描电子显微镜机台;s3:关键尺寸扫描电子显微镜机台控制硅片台的位置和电子枪的偏转而扫描得到硅片的sem图像,其中,在此过程中计算当前次获得的硅片的sem图像与opc模型预测版图数据轮廓在x轴方向的偏移量δxn以及在y轴方向的偏移量δyn,并当偏移量δxn或δyn大于一阈值时,根据偏移量δxn和δyn计算硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay,并在下次获得硅片的sem图像的过程中将硅片台需在x轴方向的补偿量ax和硅片台需在y轴方向的补偿量ay补偿给硅片台,以及电子束需在x轴方向的补偿量ax和电子束需在y轴方向的补偿量ay补偿给电子枪;以及s4:通过数据库对比技术将硅片的sem图像与opc模型预测版图数据轮

廓匹配后进行cd量测。

[0045]

如此在进行第n次扫描获取sem图像后,实时计算sem图像和opc模型预测版图数据轮廓的偏移量(δxn,δyn),并当偏移量δxn或δyn大于一阈值时,得出电子束的补正值(ax,ay)和硅片台的补正值(ax,ay),关键尺寸扫描电子显微镜机台获得电子束的补正值(ax,ay)和硅片台的补正值(ax,ay),并补正到第n+1次的扫描获取sem图像过程中,以实现sem图像偏移补正。通过上述方案,可以有效控制sem图像与opc模型预测版图数据轮廓的偏移量(δxn,δyn);提高d2db程式建立数据友好性,避免长时间量测数据不可用的潜在风险,缩短研发和生产时间,提高人力和机器效率。请参阅图12,相比于现有技术,通过如上的补偿方法,可将sem图像和opc模型预测版图数据轮廓的偏移量(δxn,δyn)控制在允许范围内,从而提高sem图像和opc模型预测版图数据轮廓的对准率,避免和降低因sem图像和opc模型预测版图数据轮廓的偏移过大导致的对准无法补偿的问题。

[0046]

具体的,可参阅图13,图13为本发明一实施例的关键尺寸扫描电子显微镜机台控制电子枪和硅片台扫描取得sem图像的示意图。如图13所示,具体的,步骤s3包括:s31:关键尺寸扫描电子显微镜机台指定电子束偏转量和硅片台移动量;s32:可偏转电子枪和硅片台接收电子束偏转量和硅片台移动量,以及在偏移量δxn或偏移量δyn大于一阈值时接收硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay;s33:可偏转电子枪和硅片台控制电子束偏转和硅片台移动;s34:扫描获得硅片的sem图像;s35:计算硅片的sem图像与opc模型预测版图数据轮廓在x轴方向的偏移量δxn以及在y轴方向的偏移量δyn;s36:判断偏移量δxn或偏移量δyn是否大于一阈值,当是时进入s37,当否时进入s33;以及s37:根据偏移量δxn和δyn计算硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay。在一实施例中,以上步骤按上述描述顺序进行。

[0047]

在一实施例中,s31中关键尺寸扫描电子显微镜机台根据硅片位置信息指定电子束偏转量和硅片台移动量。

[0048]

在一实施例中,s3、s36以及s32中的阈值为50至1000nm之间任一值。较佳的,s3、s36以及s32中的阈值为100nm至300nm之间任一值。更优的,s3、s36以及s32中的阈值为200nm。

[0049]

在一实施例中,在s3以及s37中通过偏正模型根据偏移量δxn和δyn计算硅片台需在x轴方向的补偿量ax、硅片台需在y轴方向的补偿量ay、电子束需在x轴方向的补偿量ax以及电子束需在y轴方向的补偿量ay。具体的,偏正模型为:

[0050][0051]

其中:loi(layer overlay information)为硅片图形固有误差,则loix为硅片图形在x轴方向上的固有误差,loiy为硅片图形在y轴方向上的固有误差;ms(machine status)为关键尺寸扫描电子显微镜机台固有误差,则msx为关键尺寸扫描电子显微镜机台在x轴方向上的固有误差,msy为关键尺寸扫描电子显微镜机台在y轴方向上的固有误差;δ

xn代表第n次扫描获得的sem图形与opc模型预测版图数据轮廓在x方向上的偏移量;δyn代表第n次扫描获得的sem图形与opc模型预测版图数据轮廓在y方向上的偏移量;ax代表硅片台需在x轴方向的补偿量;ay代表硅片台需在y轴方向的补偿量;ax代表电子束需在x轴方向的补偿量;ay代表电子束需在y轴方向的补偿量;r(model correction factor)代表偏正模型对偏移量δxn和δyn的补偿因数,其取值为大于0小于等于1之间的任意数,可根据机台、硅片制程信息或经验等确定其大小,也即可通过调整r的大小调整对偏移量δxn和δyn的补偿程度;以及f(shift correction factor)代表硅片台对偏移量δxn和δyn的补偿比例,其取值为大于0小于等于1之间的任意数,可根据机台、硅片制程信息或经验等确定其大小,也即可通过调整f的大小调整硅片台对偏移量δxn和δyn的补偿比例,则对应的电子束补偿1-f的比例。其中,在一实施例中,偏移量δxn和δyn为相对值,在模型计算时根据偏移方向来定义偏移量的正负。在一实施例中,根据对硅片的采样数据,结合gds版图信息和硅片曝光信息在扫描录图程式加入补正点位。在一实施例中,根据硅片制程信息设定偏正模型的参数loix、loiy、msx、msy、f和r。

[0052]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1