一种高频防爆陶瓷电容器的制作方法

[0001]

本申请涉及电容器的领域,尤其是涉及一种高频防爆陶瓷电容器。

背景技术:

[0002]

陶瓷电容器又称为瓷介电容器或独石电容器。瓷介电容器就是介质材料为陶瓷的电容器。根据陶瓷材料的不同,可以分为低频陶瓷电容器和高频陶瓷电容器两类。按结构形式分类,又可分为圆片状电容器、管状电容器、矩形电容器、片状电容器、穿心电容器等多种。

[0003]

其中,多层陶瓷电容器是片式元件中应用最广泛的一类,是将内电极材料与陶瓷坯体以多层交替并联叠合,并共烧成一个整体,是由多个简单平行板电容器的并联体,具有小尺寸、高比容、高精度的特点,可贴装于印制电路板。

[0004]

针对上述中的相关技术,发明人认为在片式多层陶瓷电容器长时间工作下,会产生过热现象,绝缘层的设置会影响散热效果,当热量不能及时散出时导致高频陶瓷电容器使用寿命降低,工作状态受到影响,严重时会使电容器发生爆炸。

技术实现要素:

[0005]

为了使得高频陶瓷电容器更好地将工作产生的热量散掉,本申请提供一种高频防爆陶瓷电容器。

[0006]

本申请提供的一种高频防爆陶瓷电容器采用如下的技术方案:

[0007]

一种高频防爆陶瓷电容器,包括电容基体和两个端电极,两个所述端电极设置于电容基体的两端,在电容基体外壁上开设有若干个安装孔,电容基体外壁上设有散热片,散热片朝向安装孔的一侧设有与安装孔大小匹配的限位凸起,限位凸起与散热片一体成型。

[0008]

通过采用上述技术方案,避免因电容器工作温度较高影响电容器的工作限位凸起通过安装孔固定在电容基体上,使得散热片与电容基体贴合,散热片与限位凸起结合能够将陶瓷电容器工作时产生的热量传导到散热片上,散热片能够及时地将热量释放到空气中,性能,减少发生爆炸的可能性,延长电容器的使用寿命。

[0009]

优选的,所述安装孔形状设为设为方孔、五角孔、六角孔或八角孔。

[0010]

通过采用上述技术方案,安装孔的多角孔设置增加了限位凸起与电容基体的接触面积,使得更多的热量及时地通过限位凸起朝向散热片释放热量,提高对陶瓷电容器的散热效果。

[0011]

优选的,所述散热片为绝缘导热硅胶片。

[0012]

通过采用上述技术方案,导热硅胶片具有高导热和耐用性,使用时间长,能够及时地将电容基体上热量进行散热,提高了对电容基体的散热速度。

[0013]

优选的,所述散热片下表面设有条形的固定凸沿。

[0014]

通过采用上述技术方案,在将端电极两端焊接在pcb板时,电容基体下端的固定凸沿能够避免电容基体两端融化的焊锡通过电容基体与pcb板之间间隙相连接,发生短路。

[0015]

优选的,所述端电极从靠近电容基体到远离电容基体依次设有铜层、镍层和锡层。

[0016]

通过采用上述技术方案,端电极通过融化锡层,将电容基体固定在pcb板上。

[0017]

优选的,所述固定凸沿远离电容基体端部连接有一体成型的加固片。

[0018]

通过采用上述技术方案,将电容器焊接在pcb上时,加固板一面抵接在pcb板上,一方面可以将电容基体上的热量传导至pcb板上,另一方面加固片与散热片之间形成间隙,加快了热量的释放。

[0019]

优选的,所述端电极在与电路板连接的边缘处作倒圆角设置。

[0020]

通过采用上述技术方案,端电极转角处作倒圆角处理,增大了焊接时与焊接剂的接触面积,使得陶瓷电容器更加牢固地焊接在pcb板上。

[0021]

优选的,所述电容基体还包括第一陶瓷介质和间隔排布的多层内电极,电容基体最外层设有强度大于第一陶瓷介质的第二陶瓷介质。

[0022]

通过采用上述技术方案,在电容基体外层选用高强度的第二陶瓷介质能够进一步地提高陶瓷电容器的抗外力强度,延长陶瓷电容器的使用寿命。

[0023]

综上所述,本申请包括以下至少一种有益技术效果:

[0024]

电容基体外的散热片能够很好地将高频陶瓷电容器工作时产生的热量释放,减少热量在工作陶瓷电容器积聚,同时,结合散热片上设置的限位凸起增大与电容基体的接触面积,使得散热片与电容基体贴合,电容基体上的热量及时传导到散热片,避免因陶瓷电容器上热量的积聚而发生爆炸现象;

[0025]

高强度第二陶瓷介质的设置也进一步增强了电容基体的结构强度,减少因外力的作用,电容基体内的内电极发生损坏;

[0026]

通过端电极与pcb板处倒圆角增大了高频陶瓷电容器与焊接剂的接触面积,使得高频陶瓷电容器焊接的更加牢固。

附图说明

[0027]

图1是本申请整体结构示意图。

[0028]

图2是本申请中陶瓷电容器的局部剖视图。

[0029]

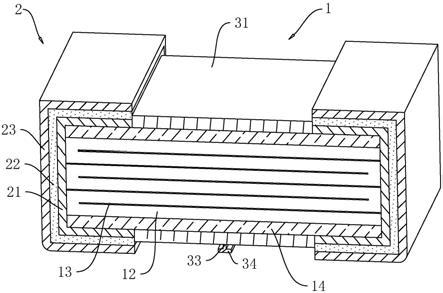

附图标记说明:1、电容基体;11、安装孔;12、第一陶瓷介质;13、内电极;14、第二陶瓷介质;2、端电极;21、铜层;22、镍层;23、锡层; 31、散热片;32、限位凸起;33、固定凸沿;34、加固片。

具体实施方式

[0030]

以下结合附图1-2对本申请作进一步详细说明。

[0031]

本申请实施例公开一种高频防爆陶瓷电容器。参照图1,陶瓷电容器包括电容基体1和端电极2,两个端电极2设置在电容基体1的两端,电容基体1内部间隔上下排列有多层内电极13,在上下相邻的内电极13之间设有第一陶瓷介质12,第一陶瓷介质12采用钛酸钡、二氧化钛或锆酸钙等材质。在本实施例中,电容基体1的最外层设有结构强度大于第一陶瓷介质12的第二陶瓷介质14,提高了电容基体1的抗压强度,减少外力作用下对电容基体1中内电极13的损坏,延长了陶瓷电容器的使用寿命。

[0032]

参照图1和图2,电容基体1外壁上开设有若干个安装孔11,形成了对电容基体1快

速散热的散热腔体。在电容基体1的外壁上设有散热片 31,散热片 31朝向电容基体1的一侧设有与安装孔11大小相匹配的限位凸起32,限位凸起32与散热片 31一体成型,散热片 31贴合在电容基体1的外壁上能够及时将电容基体1内的热量释放。限位凸起32与安装孔11的配合使用能够增大散热片 31与电容基体1的接触面积,将电容基体1内更多的热量通过限位凸起32传向散热片 31,将电容基体1内产生的热量释放。

[0033]

参照图1和图2,在本实施例中散热片 31设置为绝缘导热硅胶片,不仅能够及时地将电容基体1上的热量进行传导,还延长了散热片 31的使用寿命,加快了对电容基体1的散热速度。

[0034]

参照图1和图2,为了提高高频陶瓷电容器的散热效果,安装孔11的横截面形状设置为多边形,增大限位凸起32与电容基体1的接触面积,使得更多的热量被传递释放出去。安装孔11的横截面可以设置为正方形、五角形、六角形或八角形,在本实施例中,安装孔11的横截面采用六角形作为示例,提高了限位凸起32与电容基体1的接触面积,使得电容基体1上的热量更多更快地通过限位凸起32传递至散热片 31,将热量释放。

[0035]

参照图1和图2,散热片 31靠近pcb板的端面上设有条形的固定凸沿33,固定凸沿33设置在陶瓷电容器的中部,也可以设置两个固定凸沿33并分别靠近陶瓷电容器的端电极2处。在对端电极2两端焊接在pcb板时,电容基体1下端的固定凸沿33避免电容基体1两端融化的焊锡通过电容基体1与pcb板之间间隙相连接,发生短路。固定凸沿33远离散热片 31的一端设有加固片34,加固片34与pcb板一面贴合。将电容器焊接在pcb板上时,加固板底面抵接在pcb板上,可以将电容基体1上的热量传导至pcb板上;同时,加固片34与散热片 31之间形成间隙,加快了散热片 31热量的释放。

[0036]

参照图1和图2,端电极2从靠近电容基体1到远离电容基体1依次设有铜层21、镍层22和锡层23,铜层21与陶瓷介质连接,锡层23包覆在镍层22外侧,陶瓷电容器固定安装在pcb上时,融化的焊接层能够将电容器固定在pcb板上;端电极2在与电路板连接的边缘处作倒圆角设置,在其他实施例中也可以设置朝向pcb板向下倾斜的斜面,倒圆角的设置增大了焊接时与焊接剂的接触面积,使得陶瓷电容器更加牢固地焊接在pcb板上。

[0037]

本申请实施例一种高频防爆陶瓷电容器的实施原理为:在电容基体1外的第二陶瓷介质14上开设安装孔11,通过安装孔11与限位凸起32的配合,及时地将电容基体1上的热量释放到散热片 31上,将热量释放出去,防止因高温过高而影响陶瓷电容器的使用寿命;在散热片 31与pcb板之间的固定凸沿33,使得电容基体1与pcb板之间的间隙,提高了电容基体1的散热效果;高强度的第二陶瓷介质14提高了陶瓷电容器的结构强度,进一步地提高陶瓷电容器的抗外力能力,延长陶瓷电容器的使用寿命。

[0038]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1