电池包箱盖及动力电池包总成的制作方法

[0001]

本实用新型涉及汽车零部件技术领域,特别是涉及一种电池包箱盖及动力电池包总成。

背景技术:

[0002]

随着汽车工业的飞速发展和人们生活条件的不断改善,汽车已经成为人们出行不可或缺的交通工具之一。汽车保有量逐年增加,越来越多的人拥有了私家车。目前随着人们环保意识的不断提升,新能源汽车,尤其是电动汽车得到快速发展。

[0003]

电池包是电动汽车重要组成部件,而电池包箱盖是电池包的重要组成部件,动力电池包的轻量化对电动汽车的能耗降低有重要作用,现有技术主要通过复合材料制作电池包箱盖实现箱盖的轻量化,但存在以下不足:(1)为满足强度和模态的要求,箱盖的壁面较厚并结合加强筋设计导致限制了进一步轻量化;(2)为了将高压插件装配于箱体上,箱盖托盘高度需要增加,托盘一般采用密度较高的金属材料制作,增加托盘体积不利于电池包轻量化;(3)在保证电池托盘轻薄设计的前提下,高压连接器需通过支架固定在托盘上,高压连接器的突出部分会妨碍箱盖垂直放至安装位置,箱盖开口部位需要套入高压连接器突出部分再旋转一定角度至装配位置,从而导致装配工艺复杂。

技术实现要素:

[0004]

本实用新型的一个目的在于提出一种电池包箱盖,以实现轻量化,且简化装配工艺。

[0005]

一种电池包箱盖,包括箱盖壳体和电连接组件;

[0006]

所述箱盖壳体采用长玻璃纤维增强热塑性塑料,所述箱盖壳体通过lft-d工艺模压成型,所述电连接组件在所述箱盖壳体模压过程内置在模具型腔中,成型后所述箱盖壳体和所述电连接组件结合成一体,且所述电连接组件部分预埋在所述箱盖壳体内部;

[0007]

所述箱盖壳体上设有主输出高压连接器安装孔、直流充电高压连接器安装孔、后驱动电机高压连接器安装孔,所述主输出高压连接器安装孔、所述直流充电高压连接器安装孔位于所述箱盖壳体的前方,所述后驱动电机高压连接器安装孔位于所述箱盖壳体的后方;

[0008]

所述电连接组件在连接主输出高压连接器、直流充电高压连接器、后驱动电机高压连接器的一端均有部分裸露于所述箱盖壳体的外部。

[0009]

根据本实用新型提出的电池包箱盖,具有以下有益效果:

[0010]

(1)箱盖壳体采用长玻璃纤维增强热塑性塑料,并通过lft-d工艺模压成型,相比smc在相当强度前提下有更低的密度,实现了轻量化,电连接组件在箱盖壳体模压过程内置在模具型腔中,成型后箱盖壳体和电连接组件结合成一体,且电连接组件部分预埋在箱盖壳体内部,提高了箱盖的刚度,从而可以减小局部材料壁厚进一步实现轻量化;

[0011]

(2)电连接组件因部分预埋在箱盖壳体内,可以省去复杂的固定连接组件,从而简

化电连接件的装配工艺和减低成本;当车辆配置后驱动电机或者直流充电口在整车后方区域时,可以将一个或多个高压连接器安装在箱盖壳体的后方,箱盖上集成的电连接组件相比电池包外部高压导线显著降低了成本,减小高压连接器至驱动电机或者直流充电接口的距离有利于降低整车成本;

[0012]

(3)高压连接器可以通过主输出高压连接器安装孔、直流充电高压连接器安装孔、后驱动电机高压连接器安装孔预装在箱盖壳体上,再通过电连接组件和高压连接器之间实现电导通,预装完成的电池包箱盖可以从上到下垂直安装到电池包上,装配工艺更加简单。

[0013]

另外,根据本实用新型提供的电池包箱盖,还可以具有如下附加的技术特征:

[0014]

进一步地,所述电连接组件包括主输出正极铜巴、主输出负极铜巴、直流充电正极铜巴、直流充电负极铜巴、后驱动电机正极铜巴、以及后驱动电机负极铜巴;

[0015]

所述主输出正极铜巴和所述主输出负极铜巴安装在所述主输出高压连接器安装孔的后方;所述直流充电正极铜巴和所述直流充电负极铜巴安装在所述直流充电高压连接器安装孔的后方;所述后驱动电机正极铜巴和所述后驱动电机负极铜巴安装在所述后驱动电机高压连接器安装孔的前方。

[0016]

进一步地,所述直流充电正极铜巴和所述直流充电负极铜巴从所述箱盖壳体的顶部穿过所述箱盖壳体,且所述直流充电正极铜巴和所述直流充电负极铜巴作为所述箱盖壳体的加强梁。

[0017]

进一步地,所述箱盖壳体上还设有密封盖安装孔,密封盖通过所述密封盖安装孔配合紧固件固定在所述箱盖壳体上。

[0018]

进一步地,所述箱盖壳体上还设有密封盖连接螺纹嵌件,所述密封盖连接螺纹嵌件与所述紧固件连接。

[0019]

进一步地,所述密封盖连接螺纹嵌件通过模具内预置嵌件实现模内成型,或者在所述箱盖壳体成型后通过热压嵌入或超声波埋植实现安装。

[0020]

进一步地,所述箱盖壳体的内部设有加厚部,所述加厚部位于所述箱盖壳体的中间位置。

[0021]

进一步地,所述电连接组件采用铜合金或铝合金。

[0022]

进一步地,主输出高压连接器通过螺栓安装在所述主输出高压连接器安装孔上,直流充电高压连接器通过螺栓安装在所述直流充电高压连接器安装孔上,后驱动电机高压连接器通过螺栓安装在所述后驱动电机高压连接器安装孔上。

[0023]

本实用新型的另一个目的在于提出一种采用上述电池包箱盖的动力电池包总成。

[0024]

本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

[0025]

本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0026]

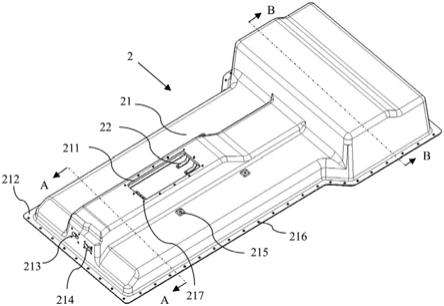

图1为本实用新型第一实施例的电池包箱盖在第一视角下的结构示意图;

[0027]

图2为本实用新型第一实施例的电池包箱盖在第二视角下的结构示意图;

[0028]

图3为图1中a-a面的剖视示意图;

[0029]

图4为图3中区域ii的部分放大图;

[0030]

图5为图1中b-b面的剖视示意图;

[0031]

图6为电池包箱盖与主输出高压连接器和直流充电高压连接器的装配结构示意图;

[0032]

图7为电池包箱盖与后驱动电机高压连接器的装配结构示意图;

[0033]

图8为图6中c-c面的剖视示意图;

[0034]

图9为图6中d-d面的剖视示意图;

[0035]

图10为电池包箱盖与电池包在第一视角下的装配结构示意图;

[0036]

图11为电池包箱盖与电池包在第二视角下的装配结构示意图;

[0037]

图12为电连接组件与电池包内高压接口的安装结构示意图;

[0038]

图13为电池包箱盖中密封盖板区域的结构示意图;

[0039]

图14为电池包箱盖应用在整车的结构示意图。

具体实施方式

[0040]

为使本实用新型的目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。附图中给出了本实用新型的若干实施例。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容更加透彻全面。

[0041]

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”、“上”、“下”以及类似的表述只是为了说明的目的,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0042]

在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0043]

请参阅图1至图14,本实用新型的第一实施例提出的电池包箱盖2,包括箱盖壳体21和电连接组件22。

[0044]

其中,箱盖壳体21上设有密封盖安装孔211、法兰面212、主输出高压连接器安装孔213、直流充电高压连接器安装孔214、顶部固定孔215、法兰面安装孔216、密封盖连接螺纹嵌件217、后驱动电机高压连接器安装孔218。

[0045]

本实施例中,所述箱盖壳体21的内部设有加厚部219,所述加厚部219位于所述箱盖壳体21的中间位置。

[0046]

本实施例中,主输出高压连接器安装孔213、直流充电高压连接器安装孔214位于箱盖壳体21的前方,后驱动电机高压连接器安装孔218位于箱盖壳体21的后方;所述箱盖壳体21材料为长玻璃纤维增强热塑性塑料,通过lft-d工艺模压成型,所述电连接组件22在箱

盖壳体21模压过程内置在模具型腔中,成型后箱盖壳体21和电连接组件22结合成一体。所述密封盖连接螺纹嵌件217可以通过模具内预置嵌件实现模内成型,或者在箱盖壳体21成型后通过热压嵌入或超声波埋植等工艺实现安装,在本实施例中,密封盖连接螺纹嵌件217通过热压嵌入工艺安装至箱盖壳体21上。

[0047]

所述箱盖壳体21有如下典型性能:密度为1.4~1.6g/cm3,抗拉强度为90~110mpa,弹性模量为8~10gpa,弯曲强度为130~165mpa,热变形温度≥140℃;所述电连接组件22优选采用导电性和成型性良好的铜合金或铝合金制造,在本实施例中电连接组件22的材质为t2紫铜。

[0048]

请着重参阅图3和图4,电连接组件22部分预埋在箱盖壳体21内部,电连接组件22在连接高压连接器(包括主输出高压连接器31、直流充电高压连接器32、后驱动电机高压连接器33)的一端有部分裸露于箱盖壳体21的外部,具体的,在高压连接器安装孔(包括主输出高压连接器安装孔213、直流充电高压连接器安装孔214、后驱动电机高压连接器安装孔218)后方的电连接组件22端子上有与高压连接器端子同轴的安装孔。

[0049]

所述电连接组件22包括直流充电正极铜巴221、直流充电负极铜巴222、主输出负极铜巴223、主输出正极铜巴224、后驱动电机正极铜巴225、以及后驱动电机负极铜巴226。

[0050]

具体的,主输出高压连接器安装孔213的后方安装主输出正极铜巴224和主输出负极铜巴223,直流充电高压连接器安装孔214的后方安装直流充电正极铜巴221和直流充电负极铜巴222;图4示出了直流充电正极铜巴221和直流充电负极铜巴222在电池包箱盖2顶部穿过箱盖壳体21,从而直流充电正极铜巴221和直流充电负极铜巴222被箱盖壳体21以紧凑的方式固定,同时直流充电正极铜巴221和直流充电负极铜巴222成为箱盖壳体21的加强梁、进而提高箱盖壳体21的模态。

[0051]

请着重参阅图5,后驱动电机高压连接器安装孔218的前方安装后驱动电机正极铜巴225和后驱动电机负极铜巴226,后驱动电机正极铜巴225和后驱动电机负极铜巴226部分预埋在箱盖壳体21内部,后驱动电机正极铜巴225和后驱动电机负极铜巴226在后驱动电机高压连接器安装孔218附近有部分裸露在箱盖壳体21的外部。

[0052]

请着重参阅图6和图7,高压连接器预装在电池包箱盖2上,具体的,主输出高压连接器31安装于主输出高压连接器安装孔213,直流充电高压连接器32安装于直流充电高压连接器安装孔214,后驱动电机高压连接器33安装于后驱动电机高压连接器安装孔218;在本实施例中,各个高压连接器均通过螺栓安装在电池包箱盖2上,电池包箱盖2在对应的螺栓安装位置有内嵌金属螺母,所述金属螺母通过热压嵌入工艺安装至箱盖壳体21上。

[0053]

请着重参阅图8和图9,主输出正极铜巴224和主输出负极铜巴223各通过螺栓41安装至主输出高压连接器31的正负极端子上,直流充电正极铜巴221和直流充电负极铜巴222各通过螺栓41安装至直流充电高压连接器32的正负极端子上,后驱动电机正极铜巴225和后驱动电机负极铜巴226各通过螺栓41安装至后驱动电机高压连接器33的正负极端子上;从而,各个高压连接器在电池包箱盖2上预装完成。

[0054]

请着重参阅图10至图13,图13示出电连接组件22在电池配电单元55的端口附件有一段从箱盖壳体21内穿出;电池包箱盖2预装好主输出高压连接器31、直流充电高压连接器32和后驱动电机高压连接器33后装配至电池包,分别将主输出正极铜巴224、主输出负极铜巴223、直流充电正极铜巴221、直流充电负极铜巴222、后驱动电机正极铜巴225和后驱动电

机负极铜巴226通过紧固件44安装至电池配电单元55的对应端口上,密封盖安装孔211为上述装配步骤提供了可行的操作空间;至此电池包内部高压端口与外部高压连接器的电连接已完成;密封圈53安装在密封盖52下表面的沟槽内,密封圈53的部分区域与密封盖52下表面的沟槽有合适的过盈配合从而避免密封圈53脱落;接下来将低压连接器54安装至密封盖52上,在本实施例中低压连接器54为从电池包内伸出外部安装,通过紧固件45固定,低压连接器54通过柔性电缆541和电池包控制器(未示出)连接,所述柔性电缆541有合适的长度冗余使低压连接器54可以移动适当的距离顺利安装在密封盖52上;密封盖52通过密封盖安装孔211配合紧固件42固定在箱盖壳体21上,优选地箱盖壳体21内嵌有金属螺母217与紧固件42配合以满足连接强度。此外,所述密封盖连接螺纹嵌件217与所述紧固件42连接。

[0055]

请着重参阅图14,图14示出本实施例布置在电池包61前端右侧的主输出高压连接器31实现了与安装在前仓的高压箱62之间距离最短,布置在电池包61前端左侧的直流充电高压连接器32实现了与安装在整车左前翼子板处的直流充电接口63之间距离最短,布置在电池包61后方的后驱动电机高压连接器33实现了与安装在整车后部的后驱动电机系统64之间距离最短,减短了高压电缆65、高压电缆66和高压电缆67的长度,从而最大程度地降低整车高压线束成本。

[0056]

根据上述电池包箱盖,所述箱盖壳体21上有用于安装高压连接器和密封盖的孔,用于固定高压连接器和密封盖的孔优选为盲孔,为保证连接强度所述安装孔优选内置金属螺母;箱盖壳体21具有良好的绝缘性能保证高压连接器安装后满足爬电距离和电气间隙要求;箱盖壳体21有法兰面,所述法兰面上有安装孔用于与电池托盘连接;安装密封盖的孔通过壳体外部的密封盖实现密封,电池包低压连接器可以装配在密封盖上;所述电连接组件22部分预埋在箱盖壳体21内部,电连接组件22和箱盖壳体21固连在一起,电连接组件22在箱盖壳体21内部起到加强筋作用从而提高箱盖壳体21的刚度;电连接组件22用于连接电池包内的高压端口和电池包输出高压接口,电连接组件22因部分预埋在箱盖壳体21内可以省去复杂的固定连接组件,电连接组件22从电池包顶部布置并以紧凑的方式固定可以减少占用电池包内部空间,从而可布置更多的电池;当车辆配置后驱动电机或者直流充电口在整车后方区域时,可以将一个或多个高压连接器安装在箱盖壳体21的后方,箱盖上集成的电连接组件相比电池包外部高压导线显著降低了成本,减小高压连接器至驱动电机或者直流充电接口的距离有利于降低整车成本;将高压连接器预装在箱盖壳体21上,并从箱盖壳体21内部安装电连接组件与高压连接器之间的连接件,使电连接组件和高压连接器之间实现电导通,预装完成的电池包箱盖可以从上到下垂直安装到电池包上,实现了良好的装配工艺。

[0057]

综上,相比现有技术,该电池包箱盖具有以下优点:

[0058]

(1)轻量化,箱盖壳体采用长玻璃纤维增强热塑性塑料,并通过lft-d工艺模压成型,相比smc在相当强度前提下有更低的密度,实现了轻量化,电连接组件在箱盖壳体模压过程内置在模具型腔中,成型后箱盖壳体和电连接组件结合成一体,且电连接组件部分预埋在箱盖壳体内部,提高了箱盖的刚度,从而可以减小局部材料壁厚进一步实现轻量化;

[0059]

(2)降低成本,电连接组件因部分预埋在箱盖壳体内,可以省去复杂的固定连接组件,从而简化电连接件的装配工艺和减低成本;当车辆配置后驱动电机或者直流充电口在整车后方区域时,可以将一个或多个高压连接器安装在箱盖壳体的后方,箱盖上集成的电

连接组件相比电池包外部高压导线显著降低了成本,减小高压连接器至驱动电机或者直流充电接口的距离有利于降低整车成本;

[0060]

(3)空间优化,电连接组件从电池包顶部布置并以紧凑的方式固定可以减少占用电池包内部空间,从而使电池包内部可用于布置电池的空间最大化,有利于实现整车的续航里程目标;

[0061]

(4)装配工艺优化,高压连接器可以通过主输出高压连接器安装孔、直流充电高压连接器安装孔、后驱动电机高压连接器安装孔预装在箱盖壳体上,再通过电连接组件和高压连接器之间实现电导通,预装完成的电池包箱盖可以从上到下垂直安装到电池包上,装配工艺更加简单;

[0062]

(5)可回收性,本实用新型的箱盖壳体采用热塑性材料模压成型,具有良好的可回收利用性。

[0063]

本实用新型的第二实施例提出一种动力电池包总成,该动力电池包总成至少包括第一实施例的电池包箱盖。

[0064]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0065]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1