固体电解质接合体和包含其的电化学元件的制作方法

1.本发明涉及固体电解质接合体和包含其的电化学元件。

背景技术:

2.在固体电解质形燃料电池的技术领域中,例如专利文献1和非专利文献1中记载的那样,已知在具有沿着厚度方向贯通的多个贯通孔的基板上形成固体电解质膜和电极膜的技术。通过设置这样的贯通孔,从而能够进一步提高电化学元件的透氧性等透气性。

3.如专利文献1和非专利文献1所示那样,固体氧化物形燃料电池用的固体电解质膜-电极膜的层叠体通过在具有贯通孔的基板上制作固体电解质的支承体,并在固体电解质的表面形成电极的方法来制作。

4.现有技术文献

5.专利文献

6.专利文献1:国际公开第2007/084776号单行本

7.非专利文献

8.非专利文献1:journal of power sources 206(2012)84-90

技术实现要素:

9.但是,出于提高氧化物离子的传导性的目的,这种固体电解质形燃料电池中的固体电解质膜-电极膜的层叠体通常形成得较薄,由此,无法说其机械强度高。在具有上述结构的固体电解质形燃料电池中,位于贯通孔上的固体电解质层不具有支承其的构件,因此,容易因外力的作用、例如因膨胀/收缩而产生的力、对基板形成贯通孔时固体电解质从基板承受的应力的释放而发生变形、破损,有时对燃料电池的稳定运转造成阻碍。

10.因此,本发明的课题在于,提供能够消除前述现有技术所具有的缺点的固体电解质接合体和电化学元件。

11.本发明通过提供固体电解质接合体来解决前述课题,所述固体电解质接合体是在基板的一面上依次层叠第一电极层和固体电解质层而成的,

12.第一电极层包含铂族元素、金和含有它们的合金中的至少一种,且包含具有离子传导性的金属氧化物,

13.前述基板沿着与其面对第一电极层的相对面交叉的方向具有多个贯通孔。

14.另外,本发明提供一种电化学元件,其包含固体电解质接合体。

附图说明

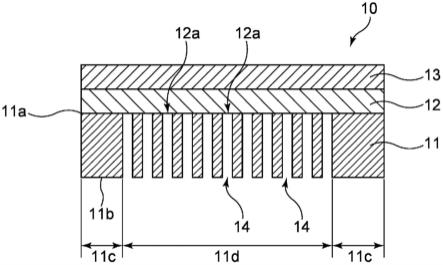

15.图1是示出本发明的固体电解质接合体的一个实施方式的结构的示意图。

16.图2是从基板侧观察图1所示的固体电解质接合体时的主要部分放大图。

17.图3是放大示出本发明的固体电解质接合体的另一实施方式的主要部分的示意图。

18.图4是实施例1的固体电解质接合体的光学显微镜像。

19.图5是实施例3的固体电解质接合体的光学显微镜像。

20.图6是比较例1的固体电解质接合体的光学显微镜像。

具体实施方式

21.以下,根据其优选实施方式,参照附图来说明本发明。关于本发明的固体电解质接合体,作为其一个实施方式,具有图1所示的结构。该图中示出的固体电解质接合体10通过在基板11的一面上依次层叠第一电极层12和固体电解质层13来构成。

22.基板11主要用作后述第一电极层12、固体电解质层13的支承体。基板11是具有相对的两个主面11a、11b的板状体。基板11在其俯视时的形状没有特别限定,可以为例如矩形等多边形状、圆形、椭圆形等任意形状。

23.基板11形成有多个孔部14。孔部14沿着与基板11面对第一电极层12的相对面、即图1所示的主面11a交叉的方向延伸。孔部14通常沿着与基板11面对第一电极层12的相对面正交的方向延伸。孔部14以贯通基板11的两个主面11a、11b之间的方式延伸,在各主面11a、11b中开口。即,孔部14为贯通孔。在使用具备固体电解质接合体10的电化学元件的情况下,孔部14是出于提高对第一电极层12供给氧气等的气体供给性这一目的而形成的。

24.图2是基板11的两个主面之中向外部露出的一侧的主面11b的主要部分放大图。如该图所示那样,孔部14在主面11b中开口。在主面11b中开口的孔部14的形状如该图所示那样,可以是例如圆形。尤其是,孔部14的形状不限定于此,可以为其它形状、例如三角形、四边形等多边形或椭圆形、或者这些形状的组合等。特别优选为圆形或正多边形。

25.孔部14可以形成于基板11面对第一电极层12的区域的全部区域,也可以形成于该相对区域的至少一部分。在图1所示的实施方式中,在基板11面对第一电极层12的相对区域之中,在基板11的比边缘区域11c靠向内侧的内侧区域11d形成有孔部14。

26.如图2所示那样,在主面11b中开口的各孔部14规则地配置。孔部14的配置图案没有特别限定,只要通过孔部14顺利地向第一电极层12进行气体供给,就可以采用各种配置图案。在图2中,示出孔部14配置成锯齿状的状态。另外,从增加与通过孔部14的供给气体接触的第一电极层12的面积的观点出发,俯视时的邻接的孔部14的外周部之间的最短距离平均优选为3μm以上且50μm以下,进一步优选为4μm以上且40μm以下,更进一步优选为5μm以上且20μm以下。通过增加与供给气体接触的第一电极层12的面积,从而能够降低固体电解质接合体10的电阻。例如,将固体电解质接合体10用于固体氧化物形燃料电池时,能够提高输出。

27.孔部14在基板11的两个主面11a、11b之间沿着直线状延伸。孔部14在基板11的两个主面11a、11b之间的任意位置处的横截面的形状均相同。例如,孔部14的横截面的形状如图2所示那样为圆形时,孔部14可以为圆柱状的空间。取而代之,可以根据基板11的两个主面11a、11b之间的位置来变更孔部14的横截面的形状。例如,可以使基板11的露出面(即主面11b)处的开口面积大于基板11的面对第一电极层12的相对面(即主面11a)处的开口面积。例如,如图3所示那样,可以将孔部14制成具有截头圆锥形状的空间。该情况下,如该图所示那样,与截头圆锥的底面相当的部分对应于主面11b的开口,与截头圆锥的上表面相当的部分对应于主面11a的开口。即便将孔部14的形状设为这样,在使用具备固体电解质接合

体10的电化学元件时,也能够进一步提高向第一电极层12供给氧气等的气体供给性。该情况下,将孔部14之中的主面11a侧的开口面积设为s1,将主面11b侧的开口面积设为s2时,从进一步提高向第一电极层12供给气体的气体供给性的观点出发,s2/s1的值优选为1以上且50以下,更优选为2以上且25以下,进一步优选为5以上且15以下。

28.从保持第一电极层12、固体电解质层13和后述第二电极层的强度的观点出发,孔部14在基板11的面对第一电极层12的相对面(即主面11a)处的平均每一个孔的开口面积优选为300μm2以上且71000μm2以下,更优选为700μm2以上且8000μm2以下,进一步优选为1200μm2以上且4000μm2以下。

29.出于与上述孔部14的开口面积的关系,从增加与通过孔部14的供给气体接触的第一电极层12的面积的观点出发,基板11的面对第一电极层12的相对面(即主面11a)中开口的孔部14的开口面积的总和的比例相对于形成有孔部14的区域的面积优选为20%以上且80%以下,更优选为40%以上且70%以下,进一步优选为50%以上且60%以下。

30.基板11的厚度优选为10μm以上且1000μm以下,更优选为100μm以上且650μm以下,进一步优选为250μm以上且350μm以下。通过将基板11的厚度设为在该范围内,从而该基板11作为第一电极层12、固体电解质层13和后述第二电极层的支承体而充分发挥功能,且能够减少后述该基板11的蚀刻工序所需的时间。基板11的厚度可利用例如游标卡尺、数字式厚度测定器进行测定。

31.构成基板11的材料没有特别限定,只要是不阻碍基于固体电解质接合体10的电化学反应的材料即可。从顺利地形成孔部14的观点出发,利用蚀刻法来形成该孔部14是有利的。从该观点出发,构成基板11的材料优选由能够进行干式蚀刻或湿式蚀刻的材料构成。作为能够蚀刻的材料,可列举出例如硅及其化合物、砷化镓等半导体;石英等玻璃;铝、铜、镍等金属及其合金;钛酸锶、氧化镁等陶瓷等。这些材料之中,从量产性、蚀刻的观点出发,特别优选使用硅。作为干式蚀刻法,可以采用使用氟碳、卤素气体的反应性离子蚀刻(rie)。在rie之中,优选通过交替地进行使用sf6(六氟化硫)的蚀刻工艺和使用c4f8(八氟环丁烷)等氟烷烃系气体的钝化工艺的深掘蚀刻(drie)来进行蚀刻。作为湿式蚀刻法,也可以采用使用氢氟酸、硝酸、硫酸、磷酸等的各向同性蚀刻;或者,使用koh(氢氧化钾)、tmah(氢氧化四甲基铵)、edp(乙二胺

·

邻苯二酚)等碱溶液的各向异性蚀刻。

32.在图1所示的固体电解质接合体10中,在基板11上隔着第一电极层12而配置固体电解质层13。固体电解质层13通常具有一定的厚度,由固体材料形成且包含具有离子传导性的材料而构成。作为固体电解质层13,典型而言,使用具有氧化物离子传导性的材料,根据固体电解质接合体10的具体用途,可以使用除此之外的具有阴离子传导性、例如碳酸根离子传导性或卤化物离子传导性、阳离子传导性或质子传导性的材料。作为具有阳离子传导性的材料,可列举出li5la3ta2o

12

(llt)、li7la3zr2o

12

(llz)等具有锂离子传导性的材料。作为具有质子传导性的材料,可列举出bazro3、bazrceo3等。

33.固体电解质层13具有氧化物离子传导性时,该固体电解质层13优选由包含m1、m2和o的化合物形成。通过使用这种化合物,从而能够进一步提高固体电解质层13的氧化物离子传导性。m1为选自由la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、yb、lu、be、mg、ca、sr、y、ba和bi组成的组中的一种或两种以上的元素。另一方面,m2为选自由mg、al、sc、ti、v、cr、mn、fe、co、ni、ga、zr、ta、nb、b、si、ge、zn、sn、w和mo组成的组中的一种或两种以上的元素。前述化

合物优选具有磷灰石型晶体结构。

34.尤其是,从进一步提高固体电解质层13的氧化物离子传导性的观点出发,固体电解质层13优选包含式(1)m

19.33+x

[t

6.00-ym2y

]o

26.0+z

所示的复合氧化物。式中,如上所述,m1为选自由la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、yb、lu、be、mg、ca、sr、y、ba和bi组成的组中的一种或两种以上的元素。t为si或ge或包含这两者的元素。m2为选自由mg、al、sc、ti、v、cr、mn、fe、co、ni、ga、zr、ta、nb、b、zn、sn、w和mo组成的组中的一种或两种以上的元素。x为-1.33以上且1.50以下的数。y为0.00以上且3.00以下的数。z为-5.00以上且5.20以下的数。m1的摩尔数相对于t的摩尔数的比率为1.33以上且3.61以下。前述复合氧化物优选具有磷灰石型晶体结构。

[0035]

式(1)中,作为m1而列举出的la、ce、pr、nd、pm、sm、eu、gd、tb、dy、ho、er、yb、lu、be、mg、ca、sr、y、ba和bi是具有如下共通点的元素:其形成具有正电荷的离子,是能够构成磷灰石型六方晶结构的镧系元素或第二族元素。这些之中,从能够进一步提高氧化物离子传导性的观点出发,优选为与选自由la、nd、ba、sr、ca、y、bi和ce组成的组中的一种或两种以上的元素的组合,其中,优选为la或nd中的一种、或者la与选自由nd、ba、sr、ca、y、bi和ce组成的组中的一种或两种以上的元素的组合。另外,式(1)中的t可以为si或ge或包含这两者的元素。

[0036]

作为式(1)中的m2元素,可优选列举出例如选自由mg、al、sc、ti、v、cr、mn、fe、co、ni、ga、zr、ta、nb、b、zn、sn、w和mo组成的组中的一种或两种以上的元素。其中,从提高氧化物离子传导度的观点出发,特别优选为b、zn和w。

[0037]

式(1)中,从能够提高取向度和氧化物离子传导性的观点出发,x优选为-1.33以上且1.50以下的数,优选为-1.00以上且1.00以下,其中优选为0.00以上或0.70以下,其中优选为0.45以上或0.65以下。从占据磷灰石型晶格中的t元素位置的观点和提高氧化物离子传导性的观点出发,式(1)中的y优选为0.00以上且3.00以下的数,更优选为0.40以上且小于1.00,其中优选为0.40以上且0.90以下,其中优选为0.80以下、特别优选为0.70以下、尤其优选为0.50以上且0.70以下。从保持磷灰石型晶格内的电中性的观点出发,式(1)中的z优选为-5.00以上且5.20以下的数,优选为-3.00以上且2.00以下,其中优选为-2.00以上或1.50以下,其中优选为-1.00以上或1.00以下。

[0038]

式(1)中,从保持磷灰石型晶格中的空间占有率的观点出发,m1的摩尔数相对于t的摩尔数的比率、换言之、(9.33+x)/(6.00-y)优选为1.33以上且3.61以下,更优选为1.40以上且3.00以下,进一步优选为1.50以上且2.00以下。

[0039]

在式(1)所示的复合氧化物之中,若使用m1为镧的复合氧化物、即la

9.33+x

[t

6.00-ym2y

]o

26.0+z

所示的复合氧化物,则从氧化物离子传导性进一步变高的观点出发是优选的。作为la

9.33+x

[t

6.00-ym2y

]o

26.0+z

所示的复合氧化物的具体例,可列举出la

9.33+x

(si

5.30b0.70

)o

26.0+z

、la

9.33+x

(si

4.70b1.30

)o

26.0+z

、la

9.33+x

(si

4.70

ge

1.30

)o

26.0+z

、la

9.33+x

(si

4.70

zn

1.30

)o

26.0+z

、la

9.33+x

(si

4.70w1.30

)o

26.0+z

、la

9.33+x

(si

4.70

sn

1.30

)o

26.0+z

、la

9.33+x

(ge

4.70b1.30

)o

26.0+z

等。式(1)所示的复合氧化物之中,特别优选m1为镧、t为si的复合氧化物、即、包含la和si的复合氧化物。式(1)所示的复合氧化物可按照例如国际公开wo2016/111110所述的方法来制造。

[0040]

固体电解质层13具有氧化物离子传导性时,该固体电解质层13不仅优选为包含la和si的复合氧化物,还优选为选自由钇稳定化氧化锆(ysz)、掺杂钐的氧化铈(sdc)、掺杂钆

的氧化铈(gdc)和掺杂钇的氧化铋(ybo)组成的组中的至少一种。

[0041]

作为ysz,优选使用钇的摩尔数相对于锆(zr)与钇(y)的总摩尔数的比例(y/(zr+y))为0.05以上且0.15以下的ysz。作为sdc,优选使用钐的摩尔数相对于铈(ce)与钐(sm)的总摩尔数的比例(sm/(ce+sm))为0.10以上且0.25以下的sdc。作为gdc,优选使用钆的摩尔数相对于铈(ce)与钆(gd)的总摩尔数的比例(gd/(ce+gd))为0.10以上且0.25以下的gdc。作为ybo,优选使用包含钇的摩尔数相对于铋(bi)与钇(y)的总摩尔数的比例(y/(bi+y))为0.10以上且0.30以下的ybo。

[0042]

从有效地降低固体电解质接合体10的电阻的观点出发,固体电解质层13的厚度优选为10nm以上且1000nm以下,更优选为30nm以上且500nm以下,进一步优选为50nm以上且300nm以下。固体电解质层13的厚度可通过使用触针式高度差计、电子显微镜的截面观察来进行测定。

[0043]

图1所示的固体电解质接合体10中,在基板11与固体电解质层13之间配置有第一电极层12。第一电极层12作为上述固体电解质层13的电极而发挥功能。出于该目的,第一电极层12由包含金属元素之中的具备氧还原催化能力的元素、即铂族元素、金和含有它们的合金中的至少一种的元素(以下将这些元素统称为“铂等”)构成。另外,第一电极层12包含具有离子传导性的金属氧化物(以下也称为“离子传导性金属氧化物”)而构成。铂等在第一电极层12中优选以金属单质的状态存在。需要说明的是,本说明书中,铂族元素是指pt、pd、rh、ir、ru和os中的任意元素。另外,包含铂族元素或金的合金是指至少一部分包含铂族元素或金的合金。作为除铂族元素和金之外的合金构成元素,可列举出例如ni、fe等过渡金属元素。作为第一电极层中使用的铂等,从提高电极的氧还原催化能力的观点出发,期望使用pt。

[0044]

第一电极层12也作为固体电解质层13的支承体而发挥功能。详细来说,第一电极层12之中,基板11的形成有孔部14的部分的存在区域(图1中的符号12a所示的区域)未被基板11支承。以下,也将符号12a所示的区域称为“无支承区域”。位于无支承区域12a的正上方的固体电解质层13仅被无支承区域12a支承。因此,在基于无支承区域12a的支承不充分的情况下,固体电解质层13难以维持其层结构。因而,本实施方式的固体电解质接合体10中,通过在基板11与固体电解质层13之间设置第一电极层12,从而尤其是实现在该第一电极层12的与无支承区域12a对应的位置处存在的固体电解质层13的层结构的可靠维持。

[0045]

从使固体电解质层13的层结构的维持更可靠的观点和降低固体电解质接合体10的电阻的观点出发,在包含铂等和离子传导性金属氧化物的第一电极层12中,铂等与离子传导性金属氧化物优选形成所谓的金属陶瓷。例如,在第一电极层12中,离子传导性金属氧化物与铂等优选具有共连续结构。为了将第一电极层12设为这种共连续结构,只要例如通过后述方法来形成第一电极层12即可。第一电极层12是否具有共连续结构可通过例如使用扫描型电子显微镜(sem)、透射型电子显微镜(tem)的截面观察和能量色散型x射线分光法(eds)来进行确认。

[0046]

第一电极层12中的离子传导性金属氧化物的比例用由铂等单膜的成膜速度和离子传导性氧化物的成膜速度算出的体积来表示,优选为1体积%以上且50体积%以下,更优选为2体积%以上且40体积%以下,进一步优选为3体积%以上且30体积%以下。从第一电极层12作为固体电解质层13的电极而充分发挥功能的观点以及第一电极层12作为固体电

解质层13和第二电极层的支承体而充分发挥功能的观点出发,将离子传导性金属氧化物在第一电极层12中所占的比例设定为该范围是有利的。

[0047]

从相同的观点出发,第一电极层12中的铂等的比例用由铂等单膜的成膜速度和离子传导性氧化物的成膜速度算出的体积来表示,优选为50体积%以上且99体积%以下,更优选为60体积%以上且98体积%以下,进一步优选为70体积%以上且97体积%以下。

[0048]

第一电极层12中的离子传导性金属氧化物的比例和铂等的比例可利用如下方法来测定。通过将离子传导性金属氧化物和铂等分别单独地在基板上成膜,并使用触针式高度差计来测定各膜厚,从而能够算出将离子传导性金属氧化物和铂等同时成膜时的各自的比例。或者,通过使用sem、tem进行eds测定,并根据膜中的各元素的原子数比,使用密度进行体积换算,从而进行定量分析,由此也能够测定。

[0049]

第一电极层12优选为多孔体。由此,通过在基板11中形成的孔部14而供给的气体能够在第一电极层12内扩散,促进电化学反应。从该观点出发,第一电极层12的平均孔隙率优选为2%以上且15%以下,更优选为4%以上且10%以下。

[0050]

平均孔隙率利用例如如下方法来进行测定。首先,使用sem,在加速电压为5kv、倍率为5000倍的条件下,获得能够明确区分金属陶瓷和孔隙部的第一电极层12的表面二次电子图像。为了能够通过亮度来区分金属陶瓷和孔隙部,对所获得的图像适当调整图像对比度。针对获得的图像的23μm

×

17μm的范围,使用image-pro(注册商标)(media cybernetics公司制),进行二值化处理以得到由金属陶瓷形成的亮部和由孔隙形成的暗部,测定其面积比,作为平均孔隙率。

[0051]

第一电极层12的厚度优选为50nm以上且1000nm以下,更优选为100nm以上且500nm以下,进一步优选为200nm以上且400nm以下。通过将第一电极层12的厚度设定为该范围,从而第一电极层12作为固体电解质层13的电极而充分发挥功能,另外,第一电极层12作为固体电解质层13的支承体而充分发挥功能。第一电极层12的厚度可通过使用触针式高度差计、电子显微镜的截面观察来进行测定。

[0052]

构成第一电极层12的成分之一、即离子传导性金属氧化物如上所述而具有离子传导性。典型而言,离子传导性金属氧化物具有氧化物离子传导性,但根据固体电解质接合体10的具体用途,也可以具有除此之外的阴离子传导性、例如碳酸根离子传导性或卤化物离子传导性或锂离子传导性等阳离子传导性。离子传导性金属氧化物所具有的离子传导性是与上述固体电解质层13所具有的离子传导性相同的性质,从充分表现出固体电解质接合体10的功能的观点出发是优选的。例如,固体电解质层13具有氧化物离子传导性时,离子传导性金属氧化物也优选具有氧化物离子传导性。

[0053]

离子传导性金属氧化物具有氧化物离子传导性时,作为离子传导性金属氧化物,优选使用例如包含一种或两种以上的稀土的金属氧化物。作为这样的金属氧化物,可列举出例如选自由包含镧和硅的复合氧化物、钇稳定化氧化锆、掺杂钐的氧化铈、掺杂钆的氧化铈和掺杂钇的氧化铋组成的组中的至少一种。关于这些金属氧化物的详情,作为构成固体电解质层13的材料而如上所述。

[0054]

尤其是,从能够进一步提高固体电解质接合体10的性能的观点出发,离子传导性金属氧化物优选为具有离子传导性和电子传导性这两者的混合导电体。固体电解质层13具有氧化物离子传导性时,离子传导性金属氧化物优选为具有氧化物离子传导性和电子传导

性这两者的混合导电体。

[0055]

作为具有氧化物离子传导性和电子传导性这两者的混合导电体,适合使用例如具有abo

3-δ

所示的钙钛矿结构的导电体。式中,a表示稀土元素、碱土金属元素、碱金属元素、14族元素或15族元素。b表示过渡金属元素或13族元素,例如为sc、ti、v、cr、mn、fe、co、ni、cu、zn、y、zr、nb、mo、tc、ru、rh、pd、ag、ta、in和w。δ是因a、b和o的价数和量而产生的尾数,正负均可。已知有各种具有abo

3-δ

所示的钙钛矿结构的氧化物,已知这种氧化物具有各种晶系、例如立方晶、正方晶、菱面体晶和斜方晶等。这些晶系之中,优选使用具有立方晶钙钛矿结构的abo

3-δ

型的金属氧化物。

[0056]

abo

3-δ

所示的氧化物中,从进一步提高氧化物离子传导性和电子传导性的观点出发,作为过渡金属元素或13族元素的b优选为选自由sc、ti、v、cr、mn、fe、co、ni、cu、zn、y、zr、nb、mo、tc、ru、rh、pd、ag、ta、in和w组成的组中的一种或两种以上的元素。从提高固体电解质接合体10整体的氧化物离子传导性的观点出发,abo

3-δ

所示的氧化物中的一部分b位点为钴和镍也是有利的。

[0057]

从提高固体电解质接合体10整体的氧化物离子传导性的观点出发,abo

3-δ

所示的氧化物中的一部分a位点包含镧是有利的。以下,也将该氧化物称为“氧化物a”。氧化物a中的镧含量用位于a位点的镧相对于全部元素的原子数比来表示,优选为0.05以上且0.8以下,更优选为0.15以上且0.70以下,进一步优选为0.15以上且0.60以下。通过使用氧化物a而使氧化物离子传导性提高的理由尚不明确,但本发明人认为:或许是通过在一部分a位点包含镧,从而氧化物a的电子传导度提高,固体电解质与电极的界面电阻降低。

[0058]

abo

3-δ

所示的氧化物中的一部分a位点是否存在镧和位于a位点的镧在全部元素中所占的原子数比可通过使用x射线衍射法等的结构分析和能量色散型x射线分光法(eds)、电子探针微分析仪(epma)、icp发射分光光度分析法等的组成分析来进行测定。

[0059]

从提高固体电解质接合体10整体的氧化物离子传导性的观点出发,abo

3-δ

所示的氧化物中的占据a位点的碱土金属元素优选为选自由钡和锶组成的组中的一种以上的元素。

[0060]

abo

3-δ

所示的氧化物优选为包含la、sr、co和ni的复合氧化物。通过使用该复合氧化物,从而能够进一步提高固体电解质接合体10整体的氧化物离子传导性。作为该复合氧化物的具体例,可列举出la

0.8

sr

0.2

co

0.

5ni

0.5o3-δ

、la

0.6

sr

0.4

co

0.8

ni

0.2o3-δ

、la

0.6

sr

0.4

co

0.2

fe

0.78

ni

0.02o3-δ

等。

[0061]

虽未图示,但可以在基板11的面对第一电极层12的相对面、即主面11a存在包含构成基板11的元素或构成第一电极层12的元素的化合物的层。例如,基板11由硅构成时,可以在主面11a形成包含硅的化合物的层、例如sio2层。或者,第一电极层12包含具有氧化物离子传导性的材料、即sdc时,可以在主面11a形成有sdc层(不含铂等的sdc层)。sio2、sdc是电子传导性低的材料,因此具有如下优点:通过在主面11a形成sio2层、sdc层,从而即便假设基板11由电子传导性高的材料(例如硅)构成,也可抑制电流向基板11泄露。

[0062]

在对基板11形成孔部14后,从充分对第一电极层12进行气体供给的观点出发,孔部14上的包含构成上述基板11的元素或构成第一电极层12的元素的化合物的层优选通过反应性离子蚀刻(rie)来去除。

[0063]

图1所示的实施方式的固体电解质接合体10中,可以在固体电解质层13的面对第

一电极层12的相对面的相反侧的面配置第二电极层(未图示)。通过配置第二电极层,从而能够对固体电解质接合体10赋予附加功能。第二电极层只要具有作为对于固体电解质层13而言的电极的功能,构成其的材料的种类就没有特别限定,可根据电化学元件的用途来选择。例如,作为第二电极层中包含的材料,可列举出例如ni、zn、sn、li、au、ag、pt、rh、pd等金属、包含这些元素的合金、金属氧化物、碳酸锂、碳酸钡等碳酸盐;包含la、sr、co等元素且具有氧化物离子传导性和电子传导性这两者的混合导电体、钨酸锌,也可以为这些材料的复合物。或者,作为第二电极层中包含的材料,可以使用与构成第一电极层12的材料相同的材料。

[0064]

第二电极层与之前说明的第一电极层12同样优选具有借助铂等而结合有金属氧化物的共连续结构。第二电极层的厚度可以设为与第一电极层12的厚度相同。

[0065]

接着,针对图1所示的实施方式的固体电解质接合体10的适合制造方法进行说明。

[0066]

固体电解质接合体10的制造中,包括第一电极层12的形成工序及其后进行的固体电解质层13和第二电极层的形成工序。以下,针对各个工序进行说明。

[0067]

第一电极层12的形成工序中,首先准备基板11,在该基板11的一面形成第一电极层12。在第一电极层12的形成中,使用各种薄膜形成手段。具体而言,可利用蒸镀法、溅射法和离子镀法等物理气相沉积(pvd)法、化学气相沉积(cvd)法来形成第一电极层12。这些各种方法之中,从容易形成借助铂等而结合有离子传导性金属氧化物的共连续结构的第一电极层12的观点和量产性优异的观点出发,优选使用溅射法。

[0068]

利用溅射法来形成第一电极层12时,通过使用铂等的靶材和离子传导性金属氧化物的靶材,从而能够形成包含铂等和离子传导性金属氧化物的第一电极层12。另外,通过调整溅射时的气体压力,从而能够控制所形成的第一电极层12的多孔性。通过将气体压力设为高压,从而能够提高第一电极层12的多孔性。第一电极层12中的铂等和离子传导性金属氧化物各自的比例可通过适当地设定在进行溅射法时对靶材供给的电力来调整。

[0069]

在形成第一电极层12后,进行固体电解质层13的形成工序。固体电解质层13形成于第一电极层12的两个面之中不与基板11相对的一侧的面。在固体电解质层13的形成中,也与第一电极层12的形成同样地使用各种薄膜形成手段。从容易形成具有目标组成的固体电解质层13的观点出发,在薄膜形成手段之中,优选使用溅射法。

[0070]

在形成第一电极层12之后且形成固体电解质层13之前,可以进行第一电极层12的烧成工序和随后的基板11的孔部14的形成工序。

[0071]

第一电极层12的烧成工序是为了使第一电极层12确实地生成借助铂等而结合有离子传导性金属氧化物的共连续结构、即金属陶瓷而进行的。从确实地形成前述共连续结构的观点出发,烧成温度优选设为300℃以上且1300℃以下,更优选设为500℃以上且1000℃以下,进一步优选设为600℃以上且900℃以下。

[0072]

从相同的观点出发,上述烧成温度下的烧成时间优选设为1分钟以上且10小时以下,更优选设为10分钟以上且5小时以下,进一步优选设为30分钟以上且3小时以下。

[0073]

烧成气氛随意,可以为含氧气氛中或还原气氛中。

[0074]

通过进行电极层的烧成工序,从而在该电极层为例如包含sdc和铂等的层时,在基板11的与电极层相对的相对面形成仅由sdc形成的层。或者,基板11由硅形成时,在基板11的与电极层相对的相对面形成sio2层。

[0075]

在第一电极层12的烧成后,可以对基板11实施孔部形成工序。从基板11的露出面、即主面11b的一侧进行孔部形成工序是简便的。孔部形成工序优选使用干式蚀刻法的深掘蚀刻(drie)或湿式蚀刻法的各向异性蚀刻。通过使用这些蚀刻法而能够容易地形成深的孔部14。

[0076]

干式蚀刻法可使用公知的光刻技术来进行。进行干式蚀刻法时的光掩模的形成法、干式蚀刻气体的种类没有特别限定,根据基板11的材料来适当选择即可。

[0077]

湿式蚀刻法也可以使用公知的光刻技术来进行。进行湿式蚀刻法时的光掩模的形成法、化学溶液的种类没有特别限定,根据基板11的材料来适当选择即可。

[0078]

在使用drie的情况下,所形成的孔部14的形状呈现图1所示那样的直线形状,在使用各向异性蚀刻的情况下,呈现图3所示那样的锥形。

[0079]

在孔部形成工序结束后,接着进行固体电解质层13的形成工序。在固体电解质层13的形成中,可以与第一电极层12同样地使用各种薄膜形成手段。具体而言,可通过蒸镀法、溅射法和离子镀法等物理气相沉积(pvd)法、化学气相沉积(cvd)法来形成固体电解质层13。从量产性优异的观点出发,优选使用溅射法。

[0080]

优选对所形成的固体电解质层13进行烧成工序。固体电解质层13的烧成工序可以与上述第一电极层12的烧成工序同样地进行。

[0081]

本制造方法中,也可以在形成固体电解质层13后进行上述烧成工序和孔部形成工序。该情况下,在第一电极层12的形成工序结束后且固体电解质层13的形成工序前,无需进行基板11的孔部形成工序。另外,该情况的烧成工序主要以固体电解质层13作为对象,不以第一电极层12作为对象,因此,可以在第一电极层12的形成工序结束后且固体电解质层13的形成工序前进行以第一电极层12作为对象的烧成工序。尤其是,通过主要以固体电解质层13作为对象的烧成工序而使第一电极层12也充分烧成的情况下,在第一电极层12的形成工序结束后且固体电解质层13的形成工序前,无需进行以第一电极层12作为对象的另外的烧成工序。

[0082]

固体电解质接合体10具有第二电极层时,该第二电极层可以在固体电解质层13的形成工序后再形成。该情况下,也可以在固体电解质层13的形成工序结束后进行烧成工序,其后,在第二电极层的形成工序结束后再次进行烧成工序,但从简化工序的观点出发,优选在固体电解质层13的形成工序结束后不进行烧成工序,在固体电解质层13的形成工序结束后且第二电极层的形成工序结束后进行烧成工序。

[0083]

另外,在形成第二电极层的情况下,也可以在该第二电极层的形成工序结束后进行烧成工序,其后进行孔部形成工序。该情况下,在第一电极层12的形成工序结束后且固体电解质层13的形成工序前,无需进行孔部形成工序。

[0084]

利用上述方法而制造的固体电解质接合体10可适合地用作电化学元件的构成构件。作为电化学元件,可适合地用作例如固体电解质型燃料电池、氧气传感器等气体传感器、透氧元件等透气元件等。

[0085]

以上,根据其优选实施方式对本发明进行了说明,但本发明不限定于前述实施方式。例如,形成于基板11的孔部14的形状、配置图案不限定于图1或图3所示的形状、配置图案。

[0086]

另外,图示的实施方式的固体电解质接合体10具有第一电极层12与固体电解质层

13直接接触的结构,取而代之,也可以在第一电极层12与固体电解质层13之间配置有一个或二个以上的其它层。关于第二电极层与固体电解质层13之间,也是同样的。

[0087]

实施例

[0088]

以下,通过实施例更详细地说明本发明。然而,本发明的范围不限定于所述实施例。

[0089]

〔实施例1〕

[0090]

准备由硅形成的晶体取向《100》、厚度300μm的基板。通过溅射法,在该基板的一面形成厚度800nm的第一电极层。作为溅射法的靶材,使用2英寸尺寸的铂的靶材和4英寸尺寸的sdc的靶材。使用对两个靶材同时供给电力的共溅射法来进行成膜。关于铂,使用dc溅射法,关于sdc,使用rf溅射法。氩气的流量设为50sccm,氩气的压力设为4pa。电力分别设为200w,在室温下进行溅射。所得第一电极层是多孔的电极层,且具有借助铂而结合有sdc的共连续结构。第一电极层包含6体积%的sdc,且包含94体积%的铂。将如此操作而形成的第一电极层在大气气氛下以900℃烧成1小时。

[0091]

通过rf溅射法而在第一电极层上形成厚度200nm的固体电解质层。作为溅射法的靶材,使用4英寸尺寸的la

9.6

si

5.3b0.7o26.1

(lsbo)的靶材。氩气的流量设为50sccm,氩气的压力设为0.5pa。电力设为200w,在室温下进行溅射。将如此操作而形成的固体电解质层在大气气氛下以900℃烧成1小时。

[0092]

接着,通过深掘蚀刻法而对基板形成100个孔部。孔部是横截面形状为直径50μm的圆形。在基板的与电极层相对的相对面处开口的孔部的开口面积的总和的比例相对于形成有孔部的区域的面积为38%。如此操作,得到目标的固体电解质接合体10。

[0093]

〔比较例1〕

[0094]

本比较例中,未形成第一电极层。即,通过rf溅射法,在基板上直接形成厚度200nm的固体电解质层。除此之外,与实施例1同样操作,得到固体电解质接合体。

[0095]

〔实施例2〕

[0096]

准备由硅形成的晶体取向《100》、厚度300μm的基板。通过溅射法,在该基板的一面形成厚度300nm的第一电极层。作为溅射法的靶材,使用2英寸尺寸的铂的靶材和4英寸尺寸的sdc的靶材。使用对两个靶材同时供给电力的共溅射法来进行成膜。关于铂,使用dc溅射法,关于sdc,使用rf溅射法。氩气的流量设为50sccm,氩气的压力设为4pa。供给电力分别设为200w,在室温下进行溅射。所得第一电极层是多孔的电极层,且具有借助铂而结合有sdc的共连续结构。第一电极层包含6体积%的sdc,且包含94体积%的铂。将如此操作而形成的第一电极层在大气气氛下以900℃烧成1小时。

[0097]

接着,通过深掘蚀刻法而对基板形成100个孔部。孔部是横截面形状为直径50μm的圆形。在基板的面对电极层的相对面处开口的孔部的开口面积的总和的比例相对于形成有孔部的区域的面积为38%。邻接的孔部的外周部之间的最短距离为20μm。

[0098]

在形成孔部后,通过rf溅射法在第一电极层上形成厚度300nm的固体电解质层。作为溅射法的靶材,使用4英寸尺寸的la

9.6

si

5.3b0.7o26.1

的靶材。氩气的流量设为50sccm,氩气的压力设为0.5pa。电力设为200w,在室温下进行溅射。

[0099]

接着,通过溅射法在固体电解质层上形成厚度300nm的第二电极层。作为溅射法的靶材,使用2英寸尺寸的铂的靶材和4英寸尺寸的sdc的靶材。使用对两个靶材同时供给电力

的共溅射法来进行成膜。关于铂,使用dc溅射法,关于sdc,使用rf溅射法。氩气的流量设为50sccm,氩气的压力设为4pa。供给电力设为200w,在室温下进行溅射。所得第二电极层包含8体积%的sdc,且包含92体积%的铂。将如此操作而形成的第二电极层和上述固体电解质层在大气气氛下以900℃烧成1小时。如此操作,得到目标的固体电解质接合体10。

[0100]

〔实施例3〕

[0101]

将实施例2中的第一电极层的厚度设为260nm。除此之外的条件与实施例2同样操作,得到固体电解质接合体10。

[0102]

〔比较例2〕

[0103]

通过仅使用2英寸尺寸的铂靶材的dc溅射法来进行实施例2中的第一电极层和第二电极层的形成。氩气的流量设为50sccm,氩气的压力设为4pa。供给电力设为200w,在室温下进行溅射。所形成的第一电极层和第二电极层均仅由铂构成,它们的厚度均为300nm。另外,未对基板形成孔部。除此之外,与实施例2同样操作,得到固体电解质接合体。

[0104]

〔评价1〕

[0105]

关于实施例1和3以及比较例1中得到的固体电解质接合体,进行第一电极层和固体电解质层的、强度评价。详细而言,针对所得固体电解质接合体的贯通孔上的第一电极层、固体电解质层,使用光学显微镜从固体电解质层侧进行观察,确认第一电极层12之中与各孔部14分别对应的无支承区域12a有无裂纹、破碎等破损,计算存活率。存活率(%)通过(观察到裂纹、破碎等破损的无支承区域12a的数量/观察到的无支承区域12a的总数)

×

100来计算。将该结果示于表1和图4~6。

[0106]

〔评价2〕

[0107]

针对实施例2和比较例2中得到的固体电解质接合体,进行电化学测定评价。详细而言,使用solartron公司制的si1260,利用交流阻抗法来进行测定。关于测定条件,在测定振幅30mv下,使用1mhz~1khz的频率来进行测定。使用其测定结果进行奈奎斯特曲线后,在上述频率区域,使用解析软件进行圆弧拟合时候的与实际轴的交点值作为电阻值来进行评价。将其结果示于表1。

[0108]

[表1]

[0109][0110]

由图4~6可明确,在比较例1中,贯通孔上的固体电解质产生了裂纹和碎裂,与此相对,在实施例1和3中,均未确认到破损。

[0111]

另外,如表1可以明确,在比较例1中,在全部贯通孔上的固体电解质层中产生了裂

纹,与此相对,在实施例1中,在全部贯通孔上的固体电解质层中未产生破损。由该结果可以明确:支承固体电解质层的、第一电极层的存在对于提高强度而言是有效的。

[0112]

进而,如表1可以明确,实施例2相对于比较例2显示出约8分之1以下的电阻值。

[0113]

产业上的可利用性

[0114]

根据本发明,即便在固体电解质接合体的基板形成有多个贯通孔的情况下,位于该贯通孔上的固体电解质层的、破损也会被第一电极层有效地阻止,固体电解质层能够稳定地维持其形状。进而,第一电极层包含铂族元素、金和含有它们的合金中的至少一种,且包含具有离子传导性的金属氧化物,因此,可提供电阻低的固体电解质接合体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1