一种高性能扩散钐钴复合永磁磁体的制备方法与流程

1.本发明涉及磁性材料技术领域,具体涉及一种高性能扩散钐钴复合永磁磁体的制备方法。

背景技术:

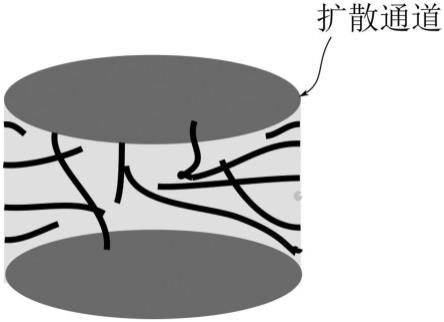

2.钐钴磁体作为第二代稀土产品,是由钐、钴和其它金属稀土材料经配比,熔炼成合金,经粉碎、压型、烧结后制成的一种磁性材料,具有高磁能积、极低的温度系数等优点,在工作温度180℃以上时,其及温度稳定性和化学稳定性均超过钕铁硼永磁材料。并且具有抗腐蚀性和抗氧化性,已经被广泛应用在航空航天、国防军工、微波器件、通讯、医疗设备各个领域。

3.现有烧结2:17型sm-co磁体主要通过粉末冶金方法制备,主要工艺流程为配料、熔炼合金、合金破碎制粉、粉末取向成型和热处理。但是实际制备的却远小于理论计算的。我们通过加入bii3在预烧过程中随着温度的升高,bii3升华成气体,bii3分子在sm2co

17

中形成网状通道。使得软磁相和掺杂元素能够更好的扩散到磁体的内部和表面,从而提高sm2co

17

磁体的矫顽力和最大磁能积。

技术实现要素:

4.本发明所要解决的技术问题是一种高性能扩散钐钴复合永磁磁体的制备方法,能够有效解决现有技术中的不足。

5.本发明是通过以下技术方案来实现的:一种高性能扩散钐钴复合永磁磁体的制备方法,包括以下几个步骤:

6.s1、配料阶段:将(sm,re和(co,a)合金粉末按照原子比2:17的比例混合,并加入适量bii3,经过磁场取向成型,得到钐钴磁体生坯;

7.s2、预烧阶段:将钐钴磁体生坯在一定温度条件下进行真空预烧,形成内部具有网状通道结构的磁体;

8.s3、涂敷阶段:将软磁相纳米级fe或co粉末与有机溶剂混合形成扩散源混合溶液,将预烧完成的钐钴磁体浸没到混合溶液中,取出后放入真空烘箱中,干燥,反复3~5次;

9.s4、烧结扩散阶段:将涂敷得到的磁体在氩气保护和强磁场下热处理,得到钐钴复合永磁磁体。

10.作为优选的技术方案,s1中的re为la、dy、tb、er、ce、nd、gd和y稀土元素的一种或多种。

11.作为优选的技术方案,s1中,sm与re的原子比为1:0.0~0.2,(co,a)中co的原子占比为70~95%,a为co,ni,cu,fe,zn,ti,ga,ge元素的一种或多种。

12.作为优选的技术方案,s1中,bii3在磁体中所占质量分数为0.1-3wt%,将钐钴磁粉在1~10t磁场下充分取向并压制成型,其中,坯体的大小为直径5~50mm,厚度为1~10mm。

13.作为优选的技术方案,s2中,预烧真空度为10-5~10-3pa,预烧温度为500~600℃,时间为2~3h,bii3挥发,在磁体内部形成网状通道。

14.作为优选的技术方案,s3中,软磁相为fe或co的一种或两种,颗粒大小为10nm~200nm,所述的有机溶剂为丙酮或者乙醇溶液,所述真空烘箱的温度为100~150oc,单次烘干时间为10~30分钟。

15.作为优选的技术方案,s4中,强磁场为6~12t,热处理温度为500~800℃,热处理时间为6~11h。

16.本发明的有益效果是:

17.(1)本发明所采用的实验方法简单,引入的杂相更少,能够最大程度保持硬磁相的磁性能;

18.(2)bii3升华法制备高性能sm2co17复合磁体材料的方法,工艺简单,成本低;

19.(3)通过bii3升华,使软磁相和掺杂元素能够有效进入钐钴磁体的晶界,提高软硬磁相得耦合作用和钉扎作用,提高矫顽力和最大磁能积。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为本发明的钐钴磁体网状通道扩散示意图。

具体实施方式

22.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

23.本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

24.在本发明的描述中,需要理解的是,术语“一端”、“另一端”、“外侧”、“上”、“内侧”、“水平”、“同轴”、“中央”、“端部”、“长度”、“外端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.此外,在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

26.本发明使用的例如“上”、“上方”、“下”、“下方”等表示空间相对位置的术语是出于便于说明的目的来描述如附图中所示的一个单元或特征相对于另一个单元或特征的关系。空间相对位置的术语可以旨在包括设备在使用或工作中除了图中所示方位以外的不同方位。例如,如果将图中的设备翻转,则被描述为位于其他单元或特征“下方”或“之下”的单元将位于其他单元或特征“上方”。因此,示例性术语“下方”可以囊括上方和下方这两种方位。设备可以以其他方式被定向(旋转90度或其他朝向),并相应地解释本文使用的与空间相关

的描述语。

27.在本发明中,除非另有明确的规定和限定,术语“设置”、“套接”、“连接”、“贯穿”、“插接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

28.如图1所示,实施例1:一种高性能扩散钐钴复合永磁磁体的制备方法,包括以下步骤:

29.步骤(1)配料阶段:按照(sm,ce)2(co,fe,mn,cu)

17

合金成分混合后,加入质量分数占比为磁体粉末1%的bii3粉末,在2t磁场下充分取向并压制成直径为30mm,厚度为5mm的钐钴生坯,其中sm:tb的原子比为1:0.1,(co,fe,mn,cu)

17

中co的原子占比为70%,fe,mn,cu的原子比分别占2%,17%和11%;

30.步骤(2)预烧阶段:将钐钴磁体生坯在真空度为10-4

pa进行预烧,预烧温度为550℃,时间为3h,形成内部具有网状通道结构的磁体;

31.步骤(3)涂敷阶段:将钐钴磁体浸没到fe粉和丙酮形成的扩散源溶液,取出后放入温度为100℃的真空烘箱中,干燥,反复4次,单词烘干时间为15分钟;

32.步骤(4)烧结扩散阶段:在氩气保护和强磁场下(7t)下,热处理8h,温度为600℃,得到高性能扩散钐钴复合永磁磁体。

33.比较例1:

34.制备步骤同实施例1,区别在于步骤(1),即没有加入bii3粉末,即将扩散金属fe粉直接涂敷与磁体表面。

35.实施例2:

36.步骤(1)配料阶段:按照(sm,er)2(co,cu,fe,zn)

17

合金成分混合后,加入质量分数占比为磁体粉末2%的bii3粉末,在5t磁场下充分取向并压制成直径为40mm,厚度为4mm的钐钴生坯,其中sm:gd的原子比为1:0.15,(co,cu,fe,zn)

17

中co的原子占比为80%,cu,fe,zn的原子占比为7%,3%和10%;

37.步骤(2)预烧阶段:将钐钴磁体生坯在真空度为10-3

pa进行预烧,预烧温度为600℃,时间为2.5h,形成内部具有网状通道结构的磁体;

38.步骤(3)涂敷阶段:将钐钴磁体浸没到co粉和乙醇形成的扩散源溶液,取出后放入温度为120℃的真空烘箱中,干燥,反复5次,单词烘干时间为20分钟;

39.步骤(4)烧结扩散阶段:在氩气保护和强磁场下(8t)下,热处理7h,温度为650℃,得到高性能扩散钐钴复合永磁磁体。

40.比较例2:

41.制备步骤同实施例2,区别在于步骤(1),即没有加入bii3粉末,即将扩散金属co粉直接涂敷与磁体表面。

42.扩散工艺(对比例1、例2)得到的钐钴磁体的磁性能。

[0043][0044]

本发明的有益效果是:

[0045]

(1)本发明所采用的实验方法简单,引入的杂相更少,能够最大程度保持硬磁相的磁性能;

[0046]

(2)bii3升华法制备高性能sm2co17复合磁体材料的方法,工艺简单,成本低;

[0047]

(3)通过bii3升华,使软磁相和掺杂元素能够有效进入钐钴磁体的晶界,提高软硬磁相得耦合作用和钉扎作用,提高矫顽力和最大磁能积。

[0048]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1