一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法与流程

1.本发明涉及半导体集成电路领域,具体是一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法。

背景技术:

2.台阶覆盖的质量在金属的互连技术中是一个非常重要的参数,通常在孔的侧壁位置,由于pvd溅射工艺具有的自掩蔽效应,金属的覆盖率会比较低,甚至出现金属断层的现象,而这些位置在后续的电路工作中,电流密度较大,容易出现金属连线断裂,以至于电路失效;而台阶覆盖率的好坏,不仅与溅射工艺相关,也与连接孔/通孔的形貌有密切关系;

3.传统的连接孔形貌有直孔型、碗口型。直孔型主要运用于小尺寸钨塞工艺;碗口型连接孔主要运用于微米级非钨塞工艺;为了提高金属台阶覆盖率、获得较小的连接电阻,利用湿法腐蚀或者等离子体刻蚀的各项同性获得碗口,再利用各项异性的干法刻蚀到衬底的得到一个碗口的形貌;在这种刻蚀过程中,第一步的各项同性刻蚀通常具有横向尺寸不好控制、出现钻蚀、片内均匀性差等问题。

技术实现要素:

4.本发明的目的是提供一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,包括以下步骤:

5.1)在衬底上淀积第一介质层;

6.2)在第一介质层上淀积第二介质层;

7.3)在第二介质层上形成连接孔图形;

8.4)刻蚀第二介质层的连接孔图形,形成第一个台阶;

9.5)刻蚀第一介质层,形成第二个台阶;

10.6)利用刻蚀工艺去除光刻图形;

11.7)淀积金属层,填充连接孔,引出电阻。

12.进一步,步骤3)中,在第二介质层上形成连接孔图形的工艺包括光刻工艺。

13.进一步,步骤4)中,刻蚀第二介质层的方法包括等离子体刻蚀方法。

14.进一步,刻蚀第二介质层时,腔室压力为1000~2000mt,rf为200~600w,刻蚀气体包括he、nf3;其中,he的流量为300~500sccm,nf3的流量为100~300sccm。

15.进一步,步骤5)中,刻蚀第一介质层的方法包括反应离子刻蚀方法。

16.进一步,刻蚀第一介质层时,腔体压力为300~400mt,rf为600~700w,刻蚀气体包括ar、chf3、cf4,其中ar的流量为200~400sccm,cf4的流量<20sccm,chf3的流量为40~80sccm。

17.进一步,所述衬底的材料包括si、ge、gan、金属al、tin。

18.进一步,所述第一介质层的材料包括sio2。

19.进一步,所述第二介质层的材料包括sin、sion。

20.进一步,所述金属层的材料为导电金属材料,包括alsicu、al、alcu、ti、tiniag。

21.本发明的技术效果是毋庸置疑的,本发明提供一种双台阶型连接孔的制备方法,通过对双层介质刻蚀过程的控制,获得不同的横向刻蚀量,形成一种双台阶的形貌,解决直孔条件下存在的金属断层问题,提高金属台阶覆盖率。

22.本发明通过对刻蚀过程的控制,利用两种不同的介质的刻蚀速率差异在单次光刻的前提下形成了双台阶的连接孔形貌。

23.本发明可以通过对气体比例和压力的调节来控制台阶尺寸,达到所需要的连接孔结构;特别是在等离子体刻蚀阶段,与传统的各项同性刻蚀得到的碗口形貌不同,通过调节气体比例,得到的侧壁角度60-70

°

刻蚀选择比:第二介质层/第一介质层>10,获得较好的台阶形貌。

附图说明

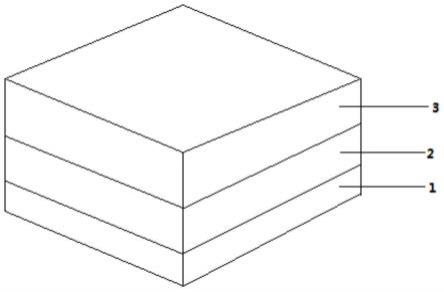

24.图1为本发明中在衬底表面淀积第一介质层、第二介质层的示意图;

25.图2为本发明中在第二介质层上形成光刻胶图形的立体图;

26.图3为刻蚀完成后形成双台阶形貌的立体图;

27.图4为在衬底上淀积两层介质层的示意图;

28.图5为第二介质层刻蚀后形成第一个台阶的示意图;

29.图6为第一介质层刻蚀后形成第二个台阶的示意图;

30.图7为金属层4填充连接孔后的示意图;

31.图中:衬底1、第一介质层2、第二介质层3和金属层4。

具体实施方式

32.下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

33.实施例1:

34.参见图1至图7,一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,包括以下步骤:

35.1)在衬底1上淀积第一介质层2;

36.所述衬底1的材料包括si(硅)、ge(锗)、gan(氮化镓)、金属al(铝)、tin(氮化钛)。

37.2)在第一介质层2上淀积第二介质层3;

38.所述第一介质层2的材料包括sio2(二氧化硅)。

39.所述第二介质层3的材料包括sin(氮化硅)、sion(氮氧化硅)。

40.3)在第二介质层3上形成连接孔图形;

41.步骤3中,在第二介质层3上形成连接孔图形的工艺包括光刻工艺。

42.4)刻蚀第二介质层3的连接孔图形,形成第一个台阶;

43.步骤4中,刻蚀第二介质层3的方法包括等离子体刻蚀方法。

44.刻蚀第二介质层3时,腔室压力为1000~2000mt(吨),rf(射频功率)为200~600w(瓦),刻蚀气体包括he(氦)、nf3(三氟甲烷);其中,he的流量为300~500sccm(标准毫升/分

钟),nf3的流量为100~300sccm。

45.所述步骤4)中,第二介质层对第一介质层的刻蚀选择比>10;

46.5)刻蚀第一介质层2,形成第二个台阶;

47.步骤5中,刻蚀第一介质层2的方法包括反应离子刻蚀方法。

48.刻蚀第一介质层2时,腔体压力为300~400mt,rf为600~700w,刻蚀气体包括ar(氩)、chf3、cf4,其中ar的流量为200~400sccm,cf4(四氟甲烷)的流量<20sccm,chf3的流量为40~80sccm。

49.6)利用刻蚀工艺去除光刻图形;

50.7)淀积金属层4,填充连接孔,引出电阻。

51.所述金属层4的材料为导电金属材料,包括alsicu(铝硅铜)、al、alcu(铝铜)、ti(钛)、tiniag(加入银的钛镍合金)。

52.实施例2:

53.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,包括以下步骤:

54.1)在衬底1上淀积第一介质层2;

55.2)在第一介质层2上淀积第二介质层3;

56.3)在第二介质层3上形成连接孔图形;

57.4)刻蚀第二介质层3的连接孔图形,形成第一个台阶;

58.5)刻蚀第一介质层2,形成第二个台阶;

59.6)利用刻蚀工艺去除光刻图形;

60.7)淀积金属层4,填充连接孔,引出电阻。

61.实施例3:

62.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例2,其中,步骤3中,在第二介质层3上形成连接孔图形的工艺包括光刻工艺。

63.实施例4:

64.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例2,其中,步骤4中,刻蚀第二介质层3的方法包括等离子体刻蚀方法。

65.实施例5:

66.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例2,其中,刻蚀第二介质层3时,腔室压力为1000~2000mt,rf为200~600w,刻蚀气体包括he、nf3;其中,he的流量为300~500sccm,nf3的流量为100~300sccm。

67.实施例6:

68.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例2,其中,步骤5中,刻蚀第一介质层2的方法包括反应离子刻蚀方法。

69.实施例7:

70.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例2,其中,刻蚀第一介质层2时,腔体压力为300~400mt,rf为600~700w,刻蚀气体包括ar、chf3、cf4,其中ar的流量为200~400sccm,cf4的流量<20sccm,chf3的流量为40~80sccm。

71.实施例8:

72.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例

2,其中,所述衬底1的材料包括si、ge、gan、金属al、tin。

73.实施例9:

74.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例2,其中,所述第一介质层2的材料包括sio2。

75.实施例10:

76.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例2,其中,所述第二介质层3的材料包括sin、sion。

77.实施例11:

78.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要内容见实施例2,其中,所述金属层4的材料为导电金属材料,包括alsicu、al、alcu、ti、tiniag。

79.实施例12:

80.一种用等离子体和反应离子刻蚀制造双台阶型连接孔的方法,主要步骤包括:

81.1)在衬底上淀积第一介质层。

82.2)在所述第一介质层上淀积第二介质层。

83.3)在上述薄膜层上制造光刻图形。

84.4)利用等离子体刻蚀的方法刻蚀第二介质层,形成第一层台阶。

85.5)利用反应离子刻蚀的方法刻蚀第一介质层,形成第二层台阶

86.6)利用刻蚀的方法去除掉表面光阻。

87.7)淀积金属层,填充连接孔,引出电阻。

88.所述步骤1)中的第一介质层为sio2。

89.所述步骤2)中的第二介质层为sin或者sion。

90.所述步骤4)中采用等离子体刻蚀的方法刻蚀第二介质层,腔室压力1000~2000mt,rf为200~600w,刻蚀气体包括he、nf3;具体的刻蚀气体中,he为300~500sccm,nf3为100~300sccm;

91.所述步骤4)中,第二介质层对第一介质层的刻蚀选择比>10;

92.所述步骤5)中采用反应离子刻蚀的方法刻蚀第一介质层,腔体压力300~400mt,rf为600~700w,刻蚀气体主要为ar、chf3、cf4,其中ar为200~400sccm,cf4<20sccm,chf3为40~80sccm;

93.所述步骤7)中的金属层的材料为导电金属材料,所述金属层包括alsicu、al、alcu、ti、tiniag或者其他合金材料。

94.实施例13:

95.一种双台阶型连接孔的制备方法,进行以下步骤:

96.1)在衬底上淀积一层第一介质层。

97.所述步骤1)中的衬底可为si、ge、gan半导体材料或者金属材料al、alsicu、tin等;所述步骤1)中的第一介质层为sio2。

98.2)在所述第一介质层上淀积一层第二介质层。

99.所述步骤2)中的第二介质层为sin或者sion等。

100.3)在上述第二介质层上利用光刻的方法形成当层光阻图形。

101.4)对上述第二介质层进行刻蚀,形成第一层台阶;

102.所述步骤4)中采用等离子体刻蚀的方法,腔室压力1000~2000mt,rf为200~600w,刻蚀气体包括he、nf3;具体的刻蚀气体中,he为300~500sccm,nf3为100~300sccm;

103.5)上述刻蚀完成后,对第一介质层进行刻蚀,形成第二层台阶;

104.所述步骤5)中采用反应离子刻蚀的方法,腔体压力300~400mt,rf为600~700w,刻蚀气体主要为ar、chf3、cf4,其中ar为200~400sccm,cf4<20sccm,chf3为40~80sccm;

105.6)利用刻蚀工艺去除介质层表面光阻。

106.7)淀积金属层4,填充连接孔,引出电阻。

107.所述步骤7)中的金属层4的材料为导电金属材料,所述金属层4包括alsicu、al、alcu、ti、tiniag等。

108.实施例14:

109.一种双台阶型连接孔的制备方法,进行以下步骤:

110.1)在衬底上淀积一层第一介质层。

111.所述衬底为金属alsicu,厚度为3um,;

112.所述第一介质层为sio2,所述第一介质层厚度为500

±

50nm;

113.2)如图1所示,在所述第一介质层上淀积一层第二介质层。

114.所述步骤2)中的第二介质层为sin或者sion;所述第二介质层的厚度约为500

±

50nm。

115.3)如图2所示,在上述薄膜上涂覆一层厚度为1.23

±

0.1um的正性光刻胶,光刻胶经前烘、曝光、后烘、显影图形化后,得到具有所需刻蚀图形的刻蚀掩膜;

116.4)制作好光刻图形后,采用等离子体刻蚀机对第二介质层进行刻蚀,刻蚀参数设置为:

117.腔室压力1000~2000mt,rf为200~600w,刻蚀气体包括he、nf3;具体的刻蚀气体中,he为300~500sccm,nf3为100~300sccm;

118.此步采用设定刻蚀时间(bytime)的刻蚀方式,刻蚀时间25

±

1秒,得到如图5所示的图形。

119.5)利用反应离子刻蚀的方法对第一介质层进行刻蚀,刻蚀参数设置为:

120.腔体压力300~400mt,rf为600~700w,刻蚀气体主要为ar、chf3、cf4,其中ar为200~400sccm,cf4<20sccm,chf3为40~80sccm;

121.此步采用设定刻蚀时间(bytime)的刻蚀方式,刻蚀时间90

±

10秒,得到如图6所示的图形。

122.6)利用刻蚀技术去除表面光刻胶,在图形上淀积金属层4,填充连接孔,引出电阻;

123.具体的:在第二介质层上淀积金属层4,本实施例中的金属层为tiniag合金,厚度为1.8

±

0.5um,得到如7所示的图形。

124.实施例15:

125.一种双台阶型连接孔的制备方法,步骤包括:

126.在本实施例中,首先采用等离子体刻蚀的方法对介质层sin进行刻蚀,具体的参数如表1所示:

127.表1

[0128] 范围单位

pressure1000~2000mtrf200~600whe300~500sccmnf3100~300sccm

[0129]

具体的:

[0130]

本发明中利用lam公司的4520i机台:

[0131]

此步中利用nf3和he刻蚀第二介质层,其中nf3为主要的刻蚀气体,he为稀释气体;当nf3:he比例接近1:1时,各项同性越明显,刻蚀形貌为碗口形貌;减少刻蚀气体中nf3的比例,各项同性减弱,侧壁倾斜角度增加;

[0132]

本发明中he:nf3的气体比率>2,对第二介质层的刻蚀速率为20~25nm/sec,对第一介质层的刻蚀速率为1~1.5nm/sec,对第一介质层的选择比>10;在本发明中,此步采用设定刻蚀时间(bytime)的刻蚀方式,时间20-25秒,侧壁角度60-65

°

;

[0133]

在本实施案例中,第二步采用反应离子刻蚀的方法对介质层sio2进行刻蚀,具体的参数如表2所示:

[0134]

表2

[0135] 范围单位pressure300~400mtrf600~700war200~400sccmchf340~80sccmcf410~20sccm

[0136]

本发明中第一介质层采用反应离子刻蚀的方法,cf4和chf3作为主要的刻蚀气体,ar主要提供物理轰击;其中cf4:chf3比例越小,对侧壁和衬底的保护越好,侧壁角度越小;

[0137]

在本案列中,此步刻蚀采用终点检测的方式检测刻蚀终点,第一介质层检测到终点的时间为58~62sec,刻蚀速率约为8nm/sec;得到如图6所示的双台阶形貌后,在上述连接孔中填充1.8

±

0.5um的tiniag合金,台阶覆盖率达到83.26%,侧壁无空洞和金属断层的现象产生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1