一种镀锡绞合软铜线生产工艺的制作方法

1.本发明涉及镀锡铜线生产工艺流程技术领域,具体涉及一种镀锡绞合软铜线生产工艺。

背景技术:

2.铜线表面镀锡可以大大提高铜线的耐腐蚀和抗氧化能力,并使铜导体具有钎焊性能,是电子工业的一种基础材料,适用生产电子元器件的引线和整机线路板的跨接线。随着电子元器件设备不断向小型化、微型线、高集成化方向发展,电子封装技术朝着自动化、高效率方向发展,对镀锡铜线等产品的性能要求越来越高。

3.镀锡圆铜线一般采用热镀法生产,即将裸铜线连续快速的通过一个熔融锡槽,液态锡附着在铜线表面后在空气中冷却凝固,完成连续镀覆,铜线进行热镀锡的过程,本质是一种润湿和扩散的过程,同时还是铜线离开锡槽时表面待凝固的锡液进行流动和结晶的过程,因此,铜线基体、锡熔体和热镀法生产工艺对产品性能也有较大的影响。一方面铜线表面往往存在油污、水渍、氧化等现象,使得铜线表面局部并未镀覆上锡或者镀覆的厚度和密度不够,虽然铜线在热镀前会进行表面活化处理,但会存在未完全消除铜线表面存在的质量缺陷,出现铜线“薄镀”和“漏镀”的问题,导致锡层未保护好裸铜基体。另一方面,铜线在锡液中进行热镀,同时会有铜原子向锡液中扩散,随着生产时间的延长,一段时间后锡槽中的铜原子浓度会显著提高,使锡液的熔点提高,粘度增大,从而降低锡液与铜线之间的润湿性,同样会出现铜线出现“薄镀”和“漏镀”的问题。然而,铜线出现“薄镀”“漏镀”的问题,会降低镀锡铜线的耐热性和耐盐雾性能,使其不能满足电子元器件的使用要求。

4.此外,用于电子元器件的镀锡圆引线的规格往往较大,要求镀层具有一定的厚度,现有的热镀工艺难以保证在具有较厚锡层的铜线的均匀性。为了改变上述问题,人们通过尝试改变锡层成分,改变助焊剂成分,提高热镀锡温度等,对于镀锡圆铜线的镀锡层有一定的改善,但由于无法充分解决上述提到的根本原因,因此仍然效果甚微。

技术实现要素:

5.本发明的目的是解决以上缺陷,提供一种镀锡绞合软铜线生产工艺,以解决上述背景技术中提到的问题。

6.本发明的目的是通过以下方式实现的:

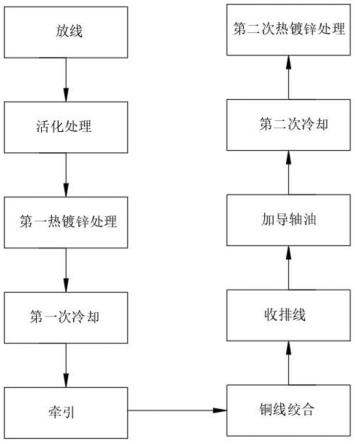

7.一种镀锡绞合软铜线生产工艺,依次包括放线、活化处理、第一热镀锌处理、第一次冷却、牵引、第二次热镀锌处理、第二次冷却、加导轴油、收排线和铜线绞合处理十个流程,具体步骤如下:

8.步骤一:选取表面光滑圆整的铜线采用越端式快速放线操作;

9.步骤二:将铜线进行活化处理;

10.步骤三:第一次热镀锡的处理温度为250-300℃;

11.步骤四:第一次冷却将经过第一次热镀锡处理的铜线温度降低至不低于180℃;

12.步骤五:通过牵引机将铜线进行牵引;

13.步骤六:第二次热镀锡的处理温度为240-260℃;

14.步骤七:第二次冷却将经过第二次热镀锡处理的铜线温度降低至80℃以下;

15.步骤八:将经过第二次冷却的铜线上涂敷导轴油;

16.步骤九:经涂敷导轴油的铜线通过收线机进行收集;

17.步骤十:将收集后的铜线通过绞合机进行绞合,以得到绞合铜线。

18.上述说明中进一步的,第一次热镀锡处理的温度高于所述二次热镀锡处理的温度。

19.上述说明中进一步的,第一次热镀锡处理的温度比锡熔点至少高25℃,此温度可使第一次热镀锡处理时的锡炉内锡熔液的流动性好。

20.上述说明中进一步的,第二次热镀锡处理的温度比锡熔点至少高12℃,此温度可使第二次热镀锡处理时的锡熔液更易覆在铜线上。

21.上述说明中进一步的,第二次热镀锡处理中锡熔液中铜的含量不超过0.5wt%。

22.上述说明中进一步的,第二次热镀锡处理的锡熔液中的稀有金属的含量不超过0.2wt%,在第二次热镀锡处理的锡熔液中加入稀有金属,可以提高锡熔液的流动性,以及与铜线基材的润湿性和铜线上锡层的抗氧化性;稀有金属中的铟和铋可以提高锡熔液的流动性和润湿性,镍可以提高锡层的抗氧化性。

23.上述说明中进一步的,生产工艺中采用助焊剂对所述铜线进行活化处理,助焊剂为弱酸性或中性助焊剂。

24.上述说明中进一步的,第一次冷却和第二冷却的方法均为风冷法,风冷法中的风速为20-30m/s,风的方向垂直于铜线,通过风冷法,可有效均匀地将铜线上的热量散开。

25.上述说明中进一步的,铜线的传送速度为150-400m/min。

26.本发明的有益效果:该生产工艺中的第一次热镀锡处理的温度,使得热镀锡炉内锡熔液的流动性好,使锡熔液与铜线基体之间的润湿性较好,减少了出现“漏锡”的现象,在第一次热镀锡处理的基础上进行第二次热镀锡处理,而第二次热镀锡处理的温度可使锡熔液更易覆在铜线上,第一次热镀锡处理中产生的“漏锡”将在第二次热镀锡处理中完成“填充”,避免了铜线出现“漏锡”的现象,镀锡铜线的生产工艺中采用的两次镀锡工艺,即在一层镀锡层表面再次热镀一层锡,两次镀锡层结合紧密,能够实现超厚锡层表面光滑平整的面要求,充分保证铜线上的锡层具有较好均匀性,不会出现“漏锡”和“薄锡”的问题,使铜线具有较好的耐热性和耐盐雾性能,并且在第二次冷却后,通过在铜线表面涂敷导轴油,可防止锡灰产生,降低以为锡灰的产生,而导致造成整股断线,增加后续绞线工序的成品率。

附图说明

27.图1为本发明所述一种镀锡绞合软铜线生产工艺的步骤流程图。

具体实施方式

28.下面结合附图与具体实施方式对本发明作进一步详细描述。

29.实施例一:

30.本实施例,其具体实施的一种镀锡绞合软铜线生产工艺,依次包括放线、活化处

理、第一热镀锌处理、第一次冷却、牵引、第二次热镀锌处理、第二次冷却、加导轴油、收排线和铜线绞合处理十个流程,具体步骤如下:

31.选取表面光滑圆整的铜线采用越端式快速放线操作进行输送,使将铜线先进行活化处理,后通过第一次热镀锡的热镀锡炉,热镀锡炉的温度为280℃,经过第一次热镀锡处理的铜线通过风冷法将温度降低至190℃,两个热镀锡炉之间通过牵引机将铜线进行牵引,之后铜线进入第二次热镀锡的热镀锡炉,热镀锡炉的温度为250℃,之后铜线进行第二次冷却,将铜线温度降低至80℃以下,再将导轴油涂敷在铜线上,经涂敷导轴油的铜线通过收线机进行收集,最后由绞线机将收集后的铜线进行绞合,以得到绞合后的铜线。

32.该生产工艺中的第一次热镀锡处理的温度,使得热镀锡炉内锡熔液的流动性好,使锡熔液与铜线基体之间的润湿性较好,减少了出现“漏锡”的现象,在第一次热镀锡处理的基础上进行第二次热镀锡处理,而第二次热镀锡处理的温度可使锡熔液更易覆在铜线上,第一次热镀锡处理中产生的“漏锡”将在第二次热镀锡处理中完成“填充”,避免了铜线出现“漏锡”的现象,镀锡铜线的生产工艺中采用的两次镀锡工艺,即在一层镀锡层表面再次热镀一层锡,两次镀锡层结合紧密,能够实现超厚锡层表面光滑平整的面要求,充分保证铜线上的锡层具有较好均匀性,不会出现“漏锡”和“薄锡”的问题,使铜线具有较好的耐热性和耐盐雾性能,并且在第二次冷却后,通过在铜线表面涂敷导轴油,可防止锡灰产生,降低以为锡灰的产生,而导致造成整股断线,增加后续绞线工序的成品率。

33.第二次热镀锡处理中锡熔液中铜的含量为0.5wt%,第二次热镀锡处理的锡熔液中的稀有金属的含量为0.15wt%(稀有金属为铟、铋、镍),在第二次热镀锡处理的锡熔液中加入稀有金属,可以提高锡熔液的流动性,以及与铜线基材的润湿性和铜线上锡层的抗氧化性;稀有金属中的铟和铋可以提高锡熔液的流动性和润湿性,镍可以提高锡层的抗氧化性,生产工艺中采用助焊剂对所述铜线进行活化处理,助焊剂为弱酸性或中性助焊剂。

34.第一次冷却和第二冷却的方法均为风冷法,风冷法中的风速为25m/s,风的方向垂直于铜线,通过风冷法,可有效均匀地将铜线上的热量散开,铜线的传送速度为260m/min。

35.实施例二:

36.本实施例与实施例一的区别在于第二次热镀锡处理的锡熔液中的稀有金属的含量为0.05wt%,而在降低锡熔液中的稀有金属的含量后,热镀锡炉内的流动性降低,导致铜线上的锡层出现局部凹槽。

37.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1