芯片凸点加工方法、封装方法及芯片与流程

本发明涉及芯片,具体地涉及一种芯片凸点加工方法、一种芯片封装方法和一种芯片。

背景技术:

1、在芯片封装技术中,芯片倒装封装(flip-chip,简称fc)通过事前在芯片上制作金属凸点,然后将芯片倒扣到基板上,通过凸点和基板的物理互联实现芯片与基板的电学导通。由于倒装封装时芯片是倒扣在封装衬底上,故与常规封装相比芯片放置方向相反。

2、在芯片倒装封装时,为了保持芯片在基板上的机械稳定性,通常会加工多个凸点,且要求凸点的高度达到同一水平。但是由于凸点的位置不一样,采用现有技术在芯片上进行金凸块制作时,所有的凸点统一进行制作,导致不同位置的凸点在垂直高度上存在差异,比如:为了提高芯片及产品寿命,会在芯片最顶层焊盘位置外均涂布保护pi层。针对涂布pi层的晶圆,采用现有技术在芯片上进行金凸块制作时,生长于pi上的机械凸点与生长于pad上的功能凸点在垂直高度上存在差异。如图17所示,图中功能bump是指生长于pad上的功能凸点,图中机械bump是指生长于pi上的机械凸点。生长于pi上的机械凸点与生长于pad上的功能凸点在垂直高度上存在6μm的高度差,从而导致采用芯片倒装工艺进行芯片封装时接触不良,不满足倒装封装的需求。

3、因此,现有的芯片凸点加工方法存在凸点在垂直高度上存在差异,导致采用芯片倒装工艺进行芯片封装时接触不良的问题。

技术实现思路

1、本发明实施例的目的是提供一种芯片凸点加工方法、一种芯片封装方法和一种芯片,该芯片凸点加工方法可以控制各类凸点的垂直高度,以保证加工得到的各个凸点的高度在水平面上一致。

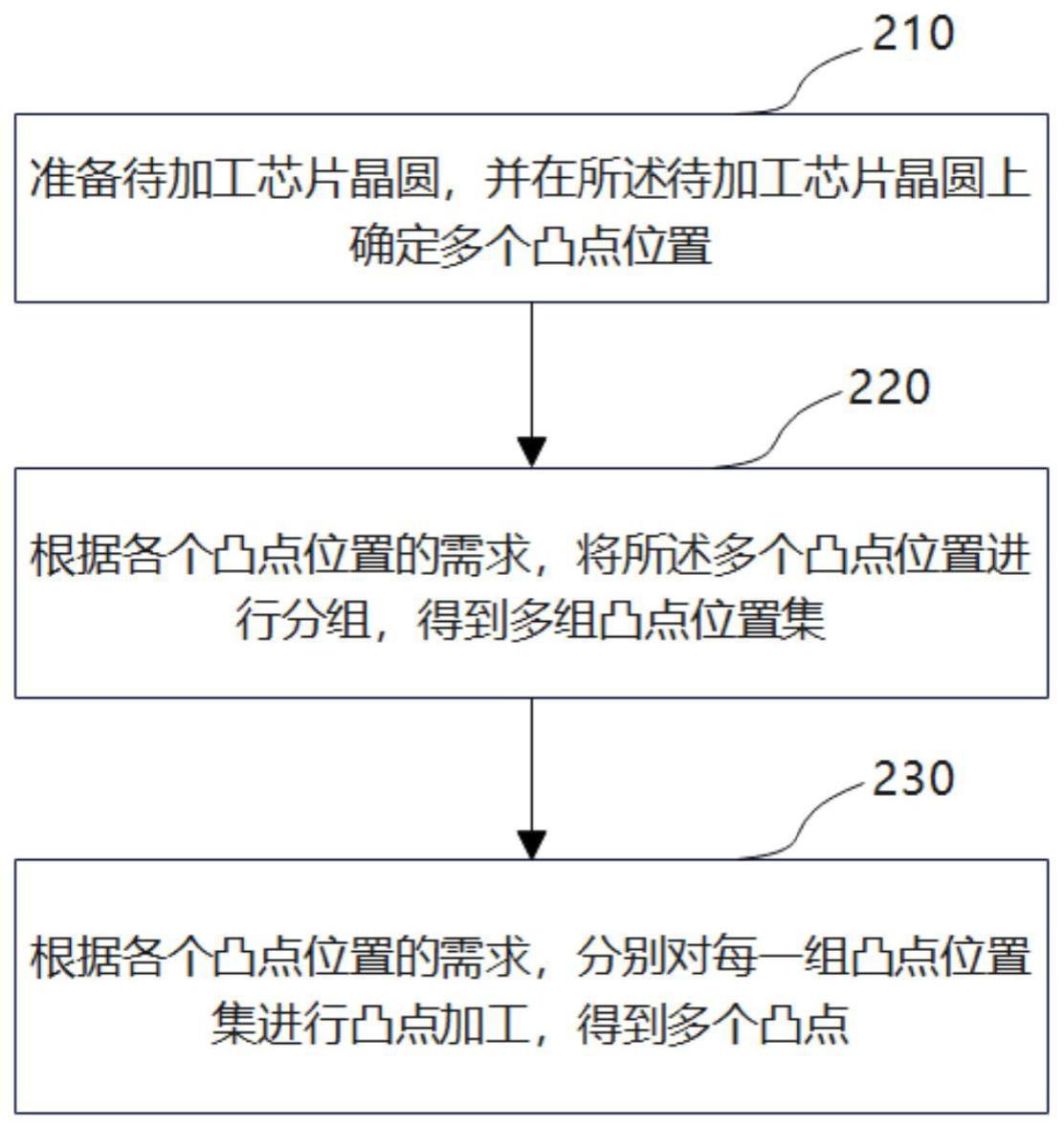

2、为了实现上述目的,本申请第一方面提供一种芯片凸点加工方法,包括:

3、准备待加工芯片晶圆,并在所述待加工芯片晶圆上确定多个凸点位置;

4、根据各个凸点位置的需求,将所述多个凸点位置进行分组,得到多组凸点位置集;

5、根据各个凸点位置的需求,分别对每一组凸点位置集进行凸点加工,得到多个凸点。

6、在本申请实施例中,所述准备待加工芯片晶圆,包括:

7、在晶圆表面涂覆一层保护膜,并将导通部分暴露出来;

8、在保护膜上进行pi涂布,形成涂布pi层,并通过曝光显影将导通部分暴露出来;

9、在晶圆表面进行溅射,形成金属层,以得到待加工芯片晶圆;其中,所述金属层覆盖导通部分。

10、在本申请实施例中,所述对凸点位置集进行凸点加工,包括:

11、对所述待加工芯片晶圆的表面进行pr涂布,形成pr涂布层;

12、根据凸点位置集中各个凸点位置,在所述pr涂布层通过曝光显影将所述各个凸点位置暴露出来;

13、根据各个凸点位置的需求,分别对暴露出来的凸点位置进行电镀,得到该组凸点位置集对应的凸点;

14、将所述pr涂布层清洗掉。

15、在本申请实施例中,所述根据各个凸点位置的需求,分别对暴露出来的凸点位置进行电镀,包括:

16、根据各个凸点位置的需求,分别通过对电镀时电流密度和/或电镀时间进行控制,以实现对暴露出来的凸点位置进行电镀。

17、在本申请实施例中,在所有凸点位置集进行凸点加工完成之后,还包括:

18、根据各个凸点位置的需求,对所述金属层进行刻蚀。

19、在本申请实施例中,所述多组凸点位置集包括机械凸点集和功能凸点集,所述机械凸点集中的机械凸点位于所述涂布pi层上,所述功能凸点集中的功能凸点位于pad上;

20、所述根据各个凸点位置的需求,分别对每一组凸点位置集进行凸点加工,得到多个凸点,包括:

21、根据各个功能凸点位置的需求,对所述功能凸点集进行凸点加工,得到多个功能凸点;

22、根据各个机械凸点位置的需求,对所述机械凸点集进行凸点加工,得到多个机械凸点。

23、在本申请实施例中,所述根据各个功能凸点位置的需求,对所述功能凸点集进行凸点加工,得到多个功能凸点,包括:

24、对所述待加工芯片晶圆的表面进行pr涂布,形成第一pr涂布层;

25、根据所述功能凸点集中各个功能凸点位置,在所述第一pr涂布层通过曝光显影将所述各个功能凸点位置暴露出来;

26、根据各个功能凸点位置的需求,分别对暴露出来的功能凸点位置进行电镀,得到多个功能凸点;

27、将所述第一pr涂布层清洗掉。

28、在本申请实施例中,所述根据各个机械凸点位置的需求,对所述机械凸点集进行凸点加工,得到多个机械凸点,包括:

29、在所述第一pr涂布层清洗完成后,在当前待加工芯片晶圆的表面进行pr涂布,形成第二pr涂布层;

30、根据所述机械凸点集中各个机械凸点位置,在所述第二pr涂布层通过曝光显影将所述各个机械凸点位置暴露出来;

31、根据各个机械凸点位置的需求,分别对暴露出来的机械凸点位置进行电镀,得到多个机械凸点;

32、将所述第二pr涂布层清洗掉。

33、本申请第二方面提供一种芯片封装方法,包括采用芯片倒装工艺进行封装;其中,所述芯片倒装工艺在制作凸点时,采用上述的芯片凸点加工方法进行制作。

34、本申请第三方面提供一种芯片,包括多个凸点,所述多个凸点采用上述的芯片凸点加工方法加工得到。

35、通过上述技术方案,通过对凸点位置进行分组,然后根据凸点位置的需求,对不同凸点位置分组进行独立曝光、电镀的加工方法,可以控制各类凸点的垂直高度,以保证加工得到的各个凸点的高度在水平面上一致,实现了不同高度凸点的加工。通过在不改变芯片结构的前提下,解决了凸点高度一致的难题。还可以实现特定高度差凸点的加工,以满足不同封装形式对凸点高度的需求,有利于提高封装的良率及可靠性。通过对电镀时电流密度和电镀时间的精确控制,可以实现凸点的高度的精准可控,从而实现特定凸点高度差。

36、本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种芯片凸点加工方法,其特征在于,包括:

2.根据权利要求1所述的芯片凸点加工方法,其特征在于,所述准备待加工芯片晶圆,包括:

3.根据权利要求2所述的芯片凸点加工方法,其特征在于,所述对凸点位置集进行凸点加工,包括:

4.根据权利要求3所述的芯片凸点加工方法,其特征在于,所述根据各个凸点位置的需求,分别对暴露出来的凸点位置进行电镀,包括:

5.根据权利要求2所述的芯片凸点加工方法,其特征在于,在所有凸点位置集进行凸点加工完成之后,还包括:

6.根据权利要求2所述的芯片凸点加工方法,其特征在于,所述多组凸点位置集包括机械凸点集和功能凸点集,所述机械凸点集中的机械凸点位于所述涂布pi层上,所述功能凸点集中的功能凸点位于pad上;

7.根据权利要求6所述的芯片凸点加工方法,其特征在于,所述根据各个功能凸点位置的需求,对所述功能凸点集进行凸点加工,得到多个功能凸点,包括:

8.根据权利要求7所述的芯片凸点加工方法,其特征在于,所述根据各个机械凸点位置的需求,对所述机械凸点集进行凸点加工,得到多个机械凸点,包括:

9.一种芯片封装方法,其特征在于,包括采用芯片倒装工艺进行封装;其中,所述芯片倒装工艺在制作凸点时,采用权利要求1-8中任一项所述的芯片凸点加工方法进行制作。

10.一种芯片,其特征在于,包括多个凸点,所述多个凸点采用权利要求1-8中任一项所述的芯片凸点加工方法加工得到。

技术总结

本发明提供一种芯片凸点加工方法、封装方法及芯片,属于芯片技术领域。芯片凸点加工方法包括:准备待加工芯片晶圆,并在待加工芯片晶圆上确定多个凸点位置;根据各个凸点位置的需求,将多个凸点位置进行分组,得到多组凸点位置集;根据各个凸点位置的需求,分别对每一组凸点位置集进行凸点加工,得到多个凸点。通过对凸点位置进行分组,然后根据凸点位置的需求,对不同凸点位置分组进行独立曝光、电镀的加工方法,可以控制各类凸点的垂直高度,以保证加工得到的各个凸点的高度在水平面上一致,实现了不同高度凸点的加工。还可以实现特定高度差凸点的加工,以满足不同封装形式对凸点高度的需求,有利于提高封装的良率及可靠性。

技术研发人员:李建强,王晓晨,姜帆,杜君,皮健

受保护的技术使用者:北京智芯微电子科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!