一种气体扩散层及其制备方法与应用与流程

本发明属于燃料电池,涉及一种气体扩散层及其制备方法与应用。

背景技术:

1、质子交换膜燃料电池由于其具备无污染,对环境友好,能量转化率高,功率密度大以及应用场景广泛等优点,成为了替代传统能源解决方案之一。其中,膜电极是质子交换膜燃料电池的核心,气体扩散层作为膜电极的核心部件之一,在燃料电池中起到支撑催化剂层、传导反应气体、传导电子、传导反应产物水和传导热量的作用。

2、传统的气体扩散层包括大孔基底层和微孔层,基底层大多采用碳纤维纸,且一般的工艺流程是采购价格昂贵的碳纤维纸,在碳纤维纸的一面涂敷微孔层;如cn 113394409a公开了一种具有双微孔层结构的氢燃料电池气体扩散层及其制备方法,所述的双微孔层包括第一微孔层和第二微孔层,所述第一微孔层靠近支撑层,是厚度为10-20μm的炭纤维粉层;所述第二微孔层直接与催化层接触,是厚度为10-30μm的碳粉层,且表面同时存在纳米和微米级孔,所述支撑层选自碳纤维纸、碳纤维编织布、无纺布的一种或多种,厚度约为100-200μm。

3、但是,目前现有技术的气体扩散层的厚度较厚,多数在200μm左右,极少数能达到150微米。而膜电极是燃料电池的发电单元,被誉为燃料电池的“心脏”,膜电极的厚度尤为重要,膜电极太厚会严重降低燃料电池的体积功率密度,气体扩散层的厚度占据了膜电极的大部分厚度,所以降低气体扩散层的厚度,对于提升燃料电池体积功率密度尤为重要。

4、并且,常规气体扩散层的制备流程是将碳纤维进行短切处理,再进行碳纤维分散和抄纸,得到原纸后,进行粘结剂的浸渍和热压固化,然后再高温碳化、甚至石墨化处理,得到碳纤维纸(简称碳纸)后,进行碳纸的疏水处理,再进行微孔层浆料制备,然后进行微孔层浆料的涂敷,最后进行干燥和烧结,得到气体扩散层,因此,现有技术中制备气体扩散层的流程长,提升了生产成本。

5、基于以上研究,需要提供一种气体扩散层的制备方法,所述制备方法能够解决现有气体扩散层制备流程长、成本高且厚度大的问题,有效降低了气体扩散层的厚度,提高了燃料电池的体积功率密度。

技术实现思路

1、本发明的目的在于提供一种气体扩散层及其制备方法与应用,所述制备方法通过对碳纸基底层和气体扩散层进行一体化设计,不仅简化了气体扩散层的制备流程,还降低了气体扩散层的厚底,从而降低了生产成本,提升了燃料电池的体积功率密度。

2、为达到此发明目的,本发明采用以下技术方案:

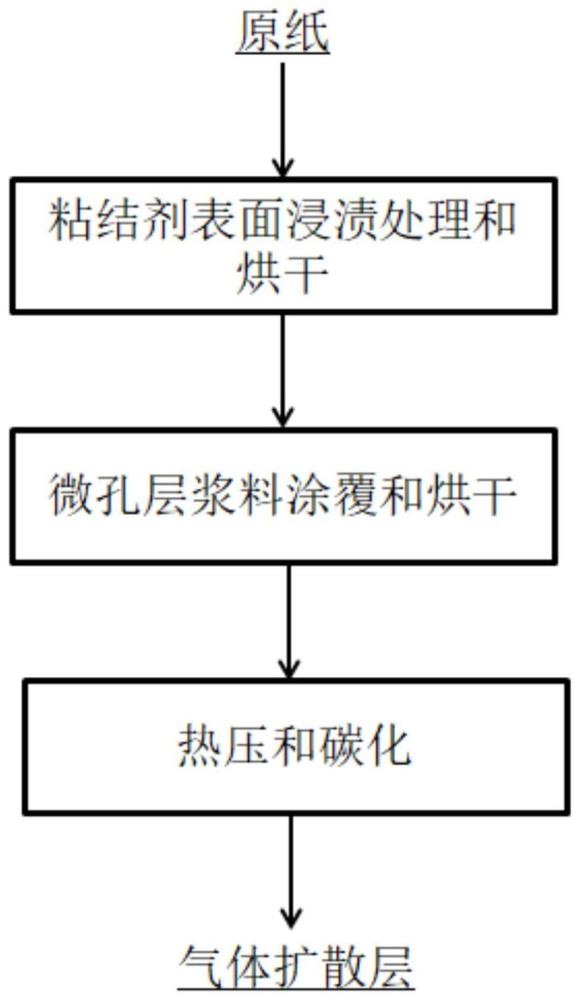

3、第一方面,本发明提供了一种气体扩散层的制备方法,所述制备方法包括如下步骤:

4、(1)采用粘结剂浆料对碳纸原纸进行浸渍处理,然后进行烘干,得到浸渍处理后的碳纸原纸;

5、(2)将微孔层浆料涂覆在步骤(1)所述浸渍处理后的碳纸原纸的表面,然后进行烘干、热压和碳化,得到所述气体扩散层。

6、本发明将制备碳纸和制备气体扩散层进行一体化,直接粘结剂浆料对碳纸原纸进行表面浸渍处理和烘干,且在烘干后未进行热压、碳化和疏水等制备碳纸的后续步骤,而是直接涂布微孔层浆料,涂布微孔层浆料后再进行烘干、热压和碳化处理,因此,本发明所述制备方法缩短了制备气体扩散层的制备流程,降低了气体扩散层的厚度,提升了燃料电池的体积功率密度。

7、本发明所述碳纸原纸是指制备碳纸的原纸,原纸是将碳纤维进行短切处理,再进行碳纤维分散和抄纸后得到。

8、优选地,步骤(1)所述浸渍处理后的碳纸原纸中,粘结剂与碳纸原纸的质量比为(0.1-0.3):1,例如可以是0.1:1、0.15:1、0.2:1、025:1或0.3:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、本发明所述浸渍处理的粘结剂与碳纸原纸的质量比会影响气体扩散层的性能,若粘结剂质量过大,则原纸内部填充粘结剂过多,最终会造成碳纸透气率太小,透气率太小会阻碍反应气体传导,降低膜电极性能,若粘结剂质量过小,则原纸内部填充粘结剂过少,碳纤维之间结合力很弱,最终造成碳纸机械强度很低,在电堆压缩装备后,碳纤维会松散,侵占双极板流道,降低电堆性能且会影响电堆寿命。

10、优选地,步骤(1)所述粘结剂浆料中的粘结剂包括聚乙烯醇、聚乙酸乙烯酯、聚丙烯酸、聚氨酯、环氧树脂或脲醛树脂等水系粘结剂中的任意一种或至少两种的组合。

11、优选地,步骤(1)所述碳纸原纸的厚度为300-500μm,例如可以是300μm、350μm、400μm、450μm或500μm,面密度为50-100g/m2,例如可以是50g/m2、60g/m2、70g/m2、80g/m2、90g/m2或100g/m2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、优选地,步骤(1)所述浸渍处理的时间为30-60min,例如可以是30min、40min、50min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、优选地,步骤(1)所述烘干的温度为60-120℃,例如可以是60℃、80℃、100℃或120℃,时间为1-6h,例如可以是1h、3h、5h或6h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,步骤(2)所述涂覆的方式包括线棒涂覆。

15、常用的涂敷方式包括刮刀和线棒,本发明采用线棒涂覆的方式涂覆微孔层浆料,相较于其他涂覆方式,线棒是圆柱体,在推动浆料过程中,有很大的向下的剪切力,从而能使得浆料渗透进入原纸中,提高了微孔层和碳纸的结合力。

16、优选地,步骤(2)所述热压的压力为1-10mpa,例如可以是1mpa、3mpa、5mpa、7mpa、9mpa或10mpa,温度为100-200℃,例如可以是100℃、150℃或200℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、本发明热压的压力会影响气体扩散层的厚度以及燃料电池的性能等,若热压的压力过大,则造成气体扩散层厚度过小、体密度过大,降低了气体扩散层的透气率,从而降低燃料电池的性能,若热压的压力过小,则造成气体扩散层厚度过大、透气率偏大,厚度过大降低了燃料电池的体积能量密度,透气率偏大会降低燃料电池的输出功率。

18、优选地,步骤(2)所述碳化的温度为1000-2000℃,例如可以是1000℃、1200℃、1400℃、1600℃、1800℃或2000℃,时间为2-5h,例如可以是2h、3h、4h或5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、本发明步骤(2)热压后进行了碳化,将碳纸制备的碳化步骤,以及微孔层浆料的烧结步骤一体化,降低了气体扩散层的电阻,且碳化的温度优选在上述范围内,否则会影响一体化设计的效果。

20、优选地,步骤(2)所述微孔层浆料包括导电碳材料和微孔层粘结剂。

21、优选地,所述导电碳材料包括导电炭黑。

22、优选地,步骤(2)所述微孔层浆料中导电碳材料的含量为1-10wt%,例如可以是1wt%、3wt%、5wt%、7wt%、9wt%或10wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,所述微孔层粘结剂包括聚乙酸乙烯酯、聚丙烯酸或聚氨酯等醇系粘结剂中的任意一种或至少两种的组合。

24、优选地,步骤(2)所述烘干的温度为60-120℃,例如可以是60℃、80℃、100℃或120℃,时间为1-6h,例如可以是1h、3h、5h或6h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、优选地,步骤(2)所述气体扩散层的厚度为50-100μm,例如可以是50μm、60μm、70μm、80μm、90μm或100μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、本发明所述气体扩散层的厚度优选在50-100μm范围内,若厚度过薄则影响气体扩散层的强度,过厚则影响燃料电池的体积功率密度。

27、作为本发明所述制备方法的优选技术方案,所述制备方法包括如下步骤:

28、(1)采用粘结剂浆料对碳纸原纸进行浸渍处理30-60min,然后在60-120℃下进行烘干1-6h,得到浸渍处理后的碳纸原纸,所述浸渍处理后的碳纸原纸中,粘结剂与碳纸原纸的质量比为(0.1-0.3):1;

29、所述碳纸原纸的厚度为300-500μm,面密度为50-100g/m2;

30、(2)将微孔层浆料采用线棒涂覆的方式涂覆在步骤(1)所述浸渍处理后的碳纸原纸的表面,然后进行烘干,再在100-200℃的温度下,以1-10mpa的压力热压,最后在1000-2000℃下进行碳化2-5h后,得到厚度为50-100μm的气体扩散层;

31、所述微孔层浆料包括导电碳材料和微孔层粘结剂,所述微孔层浆料中导电碳材料的含量为1-10wt%。

32、第二方面,本发明提供了一种气体扩散层,所述气体扩散层采用如第一方面所述的制备方法制备得到。

33、第三方面,本发明提供了一种燃料电池,所述燃料电池包括如第二方面所述的气体扩散层。

34、相对于现有技术,本发明具有以下有益效果:

35、本发明直接采用碳纸原纸在粘结剂浆料中进行浸渍和烘干,然后直接涂布微孔层浆料,涂布微孔层浆料后再进行烘干、热压和碳化处理,将制备碳纸和制备气体扩散层进行了一体化,得到了微孔层和基底层一体化的超薄气体扩散层,缩短了制备气体扩散层的制备流程,降低了气体扩散层的厚度,提升了燃料电池的体积功率密度。

- 还没有人留言评论。精彩留言会获得点赞!