带防污层的光学薄膜的制作方法

1.本发明涉及带防污层的光学薄膜。

背景技术:

2.从防污性的观点出发,在触摸面板显示器等显示器的图像显示侧的外表面粘贴有例如带防污层的光学薄膜。带防污层的光学薄膜具备透明基材和防污层,所述防污层配置在该透明基材的一面侧的最表面。利用防污层来抑制手油脂等污染物质附着于显示器表面,另外,所附着的污染物质容易被去除。关于这种带防污层的光学薄膜的相关技术,在例如下述专利文献1中有所记载。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2020-52221号公报

技术实现要素:

6.发明要解决的问题

7.在使用带防污层的光学薄膜时,附着于防污层的污染物质通过例如擦拭操作而被去除。然而,重复对防污层进行擦拭操作会成为防污层的防污性降低的原因,另外,会成为防污层剥离的原因。从带防污层的光学薄膜的防污功能的观点出发,不优选防污层的防污性降低和剥离。

8.本发明提供对于确保防污层的耐剥离性且抑制防污性降低而言适合的带防污层的光学薄膜。

9.用于解决问题的方案

10.本发明[1]是一种带防污层的光学薄膜,其依次具备透明基材、硬涂层、无机氧化物基底层和防污层,前述防污层为配置在前述无机氧化物基底层上的干法涂布膜,前述防污层的与前述无机氧化物基底层相反一侧的表面的、在温度为25℃且最大压痕深度为200nm的条件下利用纳米压痕法而测得的弹性恢复率为76%以上。

[0011]

本发明[2]包括上述[1]所述的带防污层的光学薄膜,其中,前述防污层具有1nm以上且25nm以下的厚度。

[0012]

本发明[3]包括上述[1]或[2]所述的带防污层的光学薄膜,其中,前述无机氧化物基底层包含二氧化硅。

[0013]

本发明[4]包括上述[1]~[3]中任一项所述的带防污层的光学薄膜,其中,前述无机氧化物基底层具有50nm以上的厚度。

[0014]

本发明[5]包括上述[1]~[4]中任一项所述的带防污层的光学薄膜,其中,前述硬涂层具有1μm以上且50μm以下的厚度。

[0015]

发明的效果

[0016]

本发明的带防污层的光学薄膜中,如上所述,防污层是配置在无机氧化物基底层

上的干法涂布膜。这种构成适于确保带防污层的光学薄膜中的防污层的高接合力,因此,适于确保防污层的耐剥离性。另外,带防污层的光学薄膜中的防污层的与无机氧化物基底层相反一侧的表面的、在温度为25℃且最大压痕深度为200nm的条件下利用纳米压痕法而测得的弹性恢复率为76%以上。这种构成适于耐受对防污层进行的擦拭操作而抑制防污层的防污性降低。

附图说明

[0017]

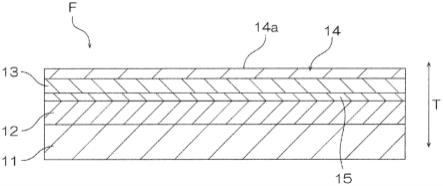

图1是本发明的光学薄膜的一个实施方式的截面示意图。

[0018]

图2是本发明的光学薄膜的变形例的截面示意图(本变形例中,光学薄膜具备防反射层)。

[0019]

图3是针对实施例1~8和比较例1的各光学薄膜而测得的弹性恢复率(横轴)和第二橡皮滑动试验后的水接触角θ2(纵轴)的测定结果的标绘图。

具体实施方式

[0020]

作为本发明的带防污层的光学薄膜的一个实施方式的光学薄膜f如图1所示那样,朝着厚度方向t的一面侧依次具备透明基材11、硬涂层12、无机氧化物基底层13和防污层14。本实施方式中,光学薄膜f朝着厚度方向t的一面侧依次具备透明基材11、硬涂层12、密合层15、无机氧化物基底层13和防污层14。另外,光学薄膜f具有在与厚度方向t正交的方向(面方向)上扩展的形状。

[0021]

透明基材11为具有挠性的透明树脂薄膜。作为透明基材11的材料,可列举出例如聚酯树脂、聚烯烃树脂、聚苯乙烯树脂、丙烯酸类树脂、聚碳酸酯树脂、聚醚砜树脂、聚砜树脂、聚酰胺树脂、聚酰亚胺树脂、纤维素树脂、降冰片烯树脂、聚芳酯树脂和聚乙烯醇树脂。作为聚酯树脂,可列举出例如聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯和聚萘二甲酸乙二醇酯。作为聚烯烃树脂,可列举出例如聚乙烯、聚丙烯和环烯烃聚合物(cop)。作为纤维素树脂,可列举出例如三乙酸纤维素(tac)。这些材料可以单独使用,也可以组合使用两种以上。作为透明基材11的材料,从透明性和强度的观点出发,可使用选自由聚酯树脂、聚烯烃树脂和纤维素树脂组成的组中的一种,更优选使用选自由pet、cop和tac组成的组中的一种。

[0022]

透明基材11的硬涂层12侧的表面可以进行了表面改性处理。作为表面改性处理,可列举出例如电晕处理、等离子体处理、臭氧处理、底漆处理、辉光处理和偶联剂处理。

[0023]

从强度的观点出发,透明基材11的厚度优选为5μm以上、更优选为10μm以上、进一步优选为20μm以上。从处理性的观点出发,透明基材11的厚度优选为300μm以下、更优选为200μm以下。

[0024]

透明基材11的总透光率(jis k 7375-2008)优选为80%以上、更优选为90%以上、进一步优选为95%以上。这种构成适于确保在触摸面板显示器等显示器的表面具备光学薄膜f时对该光学薄膜f要求的透明性。透明基材11的总透光率例如为100%以下。

[0025]

硬涂层12配置在透明基材11的厚度方向t的一面上。硬涂层12是用于使光学薄膜f的露出表面(在图1中为上表面)不易形成划痕的层。

[0026]

硬涂层12为固化性树脂组合物的固化物。作为固化性树脂组合物中含有的固化性

树脂,可列举出例如聚酯树脂、丙烯酸类树脂、氨基甲酸酯树脂、丙烯酸类氨基甲酸酯树脂、酰胺树脂、有机硅树脂、环氧树脂和三聚氰胺树脂。这些固化性树脂可以单独使用,也可以组合使用两种以上。从确保硬涂层12的高硬度的观点出发,作为固化性树脂,优选使用丙烯酸类氨基甲酸酯树脂。

[0027]

另外,作为固化性树脂组合物,可列举出例如紫外线固化型的树脂组合物和热固化型的树脂组合物。从因不经高温加热即可固化而有助于提高光学薄膜f的制造效率的观点出发,作为固化性树脂组合物,优选使用紫外线固化型的树脂组合物。紫外线固化型的树脂组合物包含选自由紫外线固化型单体、紫外线固化型低聚物和紫外线固化型聚合物组成的组中的至少一种。作为紫外线固化型的树脂组合物的具体例,可列举出日本特开2016-179686号公报中记载的硬涂层形成用组合物。

[0028]

固化性树脂组合物可以含有微粒。对固化性树脂组合物配混微粒有助于调整硬涂层12的硬度、调整表面粗糙度、调整折射率和赋予防眩性。作为微粒,可列举出例如金属氧化物颗粒、玻璃颗粒和有机颗粒。作为金属氧化物颗粒的材料,可列举出例如二氧化硅、氧化铝、二氧化钛、氧化锆、氧化钙、氧化锡、氧化铟、氧化镉和氧化锑。作为有机颗粒的材料,可列举出例如聚甲基丙烯酸甲酯、聚苯乙烯、聚氨酯、丙烯酸类-苯乙烯共聚物、苯并胍胺、三聚氰胺和聚碳酸酯。

[0029]

从通过确保硬涂层12的硬度来确保防污层14表面的硬度的观点出发,硬涂层12的厚度优选为1μm以上、更优选为3μm以上、进一步优选为5μm以上。从确保光学薄膜f的柔软性的观点出发,硬涂层12的厚度优选为50μm以下、更优选为40μm以下、进一步优选为35μm以下、特别优选为30μm以下。

[0030]

硬涂层12的密合层15侧的表面可以进行了表面改性处理。作为表面改性处理,可列举出例如等离子体处理、电晕处理、臭氧处理、底漆处理、辉光处理和偶联剂处理。从确保硬涂层12与密合层15之间的高密合力的观点出发,硬涂层12的密合层15侧的表面优选进行了等离子体处理。

[0031]

密合层15是用于确保无机氧化物层(在本实施方式中为无机氧化物基底层13)相对于透明基材11的密合力的层。密合层15配置在硬涂层12的厚度方向t的一面上。作为密合层15的材料,可列举出例如硅、铟、镍、铬、铝、锡、金、银、铂、锌、钛、钨、锆、钯等金属;这些金属中的两种以上的合金;以及这些金属的氧化物。从兼顾对于有机层(具体为硬涂层12)和无机氧化物层(在本实施方式中具体为无机氧化物基底层13)这两者的密合性以及密合层15的透明性的观点出发,作为密合层15的材料,优选使用铟锡氧化物(ito)或硅氧化物(siox)。使用硅氧化物作为密合层15的材料时,优选使用与化学计量组成相比氧量少的siox,更优选使用x为1.2以上且1.9以下的siox。

[0032]

从确保硬涂层12与无机氧化物基底层13之间的密合力且兼顾密合层15的透明性的观点出发,密合层15的厚度优选为1nm以上且10nm以下。

[0033]

无机氧化物基底层13是用于确保防污层14的耐剥离性的层。作为无机氧化物基底层13的材料,可列举出例如二氧化硅(sio2)和氟化镁,优选使用二氧化硅。

[0034]

从确保防污层14的耐剥离性的观点出发,无机氧化物基底层13的厚度优选为50nm以上、更优选为65nm以上、进一步优选为80nm以上、特别优选为90nm以上。无机氧化物基底层13的厚度例如为300nm以下。

[0035]

防污层14是具有防污功能的层。防污层14配置在无机氧化物基底层13的厚度方向t的一面上。防污层14在厚度方向t的一面侧具有表面14a(外表面)。防污层14的防污功能包括:在使用光学薄膜f时抑制手油脂等污染物质附着于薄膜露出面的功能、以及容易去除所附着的污染物质的功能。

[0036]

作为防污层14的材料,可列举出例如含有氟基的有机化合物。作为含有氟基的有机化合物,优选使用具有全氟聚醚基的烷氧基硅烷化合物。作为具有全氟聚醚基的烷氧基硅烷化合物,可列举出例如下述通式(1)所示的化合物。

[0037]r1-r

2-x-(ch2)

m-si(or3)3(1)

[0038]

通式(1)中,r1表示烷基的一个以上氢原子被氟原子取代的直链状氟烷基或支链状氟烷基(碳原子数例如为1以上且20以下),优选表示烷基的全部氢原子被氟原子取代的全氟烷基。

[0039]

r2表示包含至少一个全氟聚醚(pfpe)基的重复结构的结构,优选表示包含两个pfpe基的重复结构的结构。作为pfpe基的重复结构,可列举出例如直链状pfpe基的重复结构和支链状pfpe基的重复结构。作为直链状pfpe基的重复结构,可列举出例如-(oc

nf2n

)

p-所示的结构(n表示1以上且20以下的整数,p表示1以上且50以下的整数。以下相同)。作为支链状pfpe基的重复结构,可列举出例如-(oc(cf3)2)

p-所示的结构和-(ocf2cf(cf3)cf2)

p-所示的结构。作为pfpe基的重复结构,可优选列举出直链状pfpe基的重复结构,可更优选列举出-(ocf2)

p-和-(oc2f4)

p-。

[0040]

r3表示碳原子数1以上且4以下的烷基,优选表示甲基。

[0041]

x表示醚基、羰基、氨基或酰胺基,优选表示醚基。

[0042]

m表示1以上的整数。另外,m优选表示20以下、更优选表示10以下、进一步优选表示5以下的整数。

[0043]

这种具有全氟聚醚基的烷氧基硅烷化合物之中,优选使用下述通式(2)所示的化合物。

[0044]

cf

3-(ocf2)

q-(oc2f4)

r-o-(ch2)

3-si(och3)3(2)

[0045]

通式(2)中,q表示1以上且50以下的整数,r表示1以上且50以下的整数。

[0046]

另外,具有全氟聚醚基的烷氧基硅烷化合物可以单独使用,也可以组合使用两种以上。

[0047]

防污层14是利用干法涂布法而形成的膜(干法涂布膜)。作为干法涂布法,可列举出溅射法、真空蒸镀法和cvd。防污层14优选为利用真空蒸镀法而形成的膜(真空蒸镀膜)。

[0048]

防污层14的材料包含具有全氟聚醚基的烷氧基硅烷化合物且防污层14为干法涂布膜(优选为真空蒸镀膜)的构成适于确保防污层14相对于无机氧化物基底层13的高接合力,因此,适于确保防污层14的耐剥离性。防污层14的耐剥离性高有助于维持防污层14的防污功能。

[0049]

防污层14的表面14a的在温度为25℃且最大压痕深度为200nm的条件下利用纳米压痕法而测得的弹性恢复率为76%以上、优选为80%以上、更优选为81.5%以上、进一步优选为85%以上。这种构成适于耐受对防污层14进行的擦拭操作而抑制防污层14的防污性降低。防污层14的表面14a的上述弹性恢复率优选为100%以下、更优选为95%以下。这种构成适于确保防污层14的弯曲性,因此,适于确保光学薄膜f的弯曲性。

[0050]

纳米压痕法是指以纳米尺度对试样的各物性进行测定的技术。本实施方式中,纳米压痕法按照iso14577来实施。在纳米压痕法中,实施对放置在基台上的试样按压压头的过程(载荷施加过程),且在其后实施自试样移除压头的过程(去载过程),在一系列过程中,测定作用于压头-试样之间的载荷和压头相对于试样的相对位移(载荷-位移测定)。由此能够得到载荷-位移曲线。根据该载荷-位移曲线,能够针对测定试样求出基于纳米尺寸测定的各物性。在基于纳米压痕法的防污层表面的载荷-位移测定中,可使用例如纳米压痕仪(商品名“triboindenter”,hysitron公司制)。在该测定中,测定模式设为单一压痕测定,测定温度设为25℃,使用压头设为berkovich(三棱锥)型的金刚石压头,载荷施加过程中的压头相对于测定试样的最大压痕深度(最大位移h1)设为200nm,该压头的压痕速度设为20nm/秒,去载过程中自测定试样移除压头的速度设为20nm/秒。根据通过本测定而得到的载荷-位移曲线,能够得到最大载荷pmax(在最大位移h1下作用于压头的载荷)、接触投影面积ap(最大载荷时的压头与试样之间的接触区域的投影面积)和去载过程后的试样表面的塑性变形量h2(在压头离开试样表面后该试样表面所维持的凹部的深度)。并且,根据最大载荷pmax和接触投影面积ap,能够算出防污层表面的硬度(=pmax/ap)。另外,根据最大位移h1和塑性变形量h2,能够算出历经载荷施加和其后的去载后的防污层表面的后述弹性恢复率(=(h1-h2)/h1)。

[0051]

作为调整防污层14的表面14a的上述弹性恢复率的方法,可列举出例如调整硬涂层12的硬度、弹性模量;以及调整无机氧化物基底层13的硬度、弹性模量。

[0052]

防污层14的表面14a的通过纳米压痕法而测得的25℃下的硬度优选为1.05gpa以上、更优选为1.1gpa以上、进一步优选为1.15gpa以上、更进一步优选为1.2gpa以上、再进一步优选为1.25gpa以上、特别优选为1.3gpa以上。这种构成适于耐受对防污层14进行的擦拭操作而抑制防污层14的防污性降低。防污层14的表面14a的通过纳米压痕法而测得的25℃下的硬度优选为30gpa以下、更优选为20gpa以下、进一步优选为15gpa以下。这种构成适于确保防污层14的弯曲性,因此,适于确保光学薄膜f的弯曲性。作为调整防污层14的表面14a的上述硬度的方法,可列举出例如硬涂层12的硬度调整和厚度调整、以及对于防污层14的基底层的硬度调整和厚度调整。

[0053]

防污层14的表面14a的水接触角(纯水接触角)优选为110

°

以上、优选为111

°

以上、更优选为112

°

以上、进一步优选为113

°

以上、特别优选为114

°

以上。表面14a的水接触角高至该程度的构成适于使防污层14实现高防污性。该水接触角例如为130

°

以下。水接触角通过在防污层14的表面14a(露出表面)形成直径2mm以下的水滴(纯水的液滴),并测定该水滴相对于表面14a的接触角来求出。表面14a的水接触角可通过例如调整防污层14的组成、表面14a的粗糙度、硬涂层12的组成和硬涂层12的防污层14侧的表面的粗糙度来调整。

[0054]

防污层14的厚度优选为1nm以上、更优选为3nm以上、进一步优选为5nm以上、特别优选为7nm以上。这种构成适于使防污层14实现上述表面硬度。防污层14的厚度优选为25nm以下、更优选为20nm以下、进一步优选为18nm以下。这种构成适于使防污层14实现上述水接触角。

[0055]

光学薄膜f可通过在准备透明基材11后,利用例如辊对辊方式在透明基材11上依次形成硬涂层12、密合层15和防污层14来制作。

[0056]

硬涂层12可通过例如在透明基材11上涂布固化性树脂组合物而形成涂膜后,使该

涂膜发生固化来形成。在固化性树脂组合物含有紫外线固化型树脂的情况下,通过紫外线照射而使前述涂膜发生固化。在固化性树脂组合物含有热固化型树脂的情况下,通过加热而使前述涂膜发生固化。

[0057]

在透明基材11上形成的硬涂层12的露出表面根据需要进行表面改性处理。在进行等离子体处理作为表面改性处理的情况下,作为非活性气体,例如使用氩气。另外,等离子体处理中的放电电力例如为10w以上,另外,例如为10000w以下。

[0058]

无机氧化物基底层13通过利用干法涂布法对材料进行成膜来形成。作为干法涂布法,可列举出溅射法、真空蒸镀法和cvd,优选使用溅射法。

[0059]

在溅射法中,在真空条件下向溅射室内导入气体,并且对配置在阴极上的靶施加负电压。由此,产生辉光放电而使气体原子发生电离,使该气体离子高速撞击靶表面,从靶表面弹出靶材料,使弹出的靶材料堆积在规定的面上。从成膜速度的观点出发,作为溅射法,优选为反应性溅射。在反应性溅射中,使用金属靶作为靶,使用氩气等非活性气体与氧气(反应性气体)的混合气体作为上述气体。通过调整非活性气体与氧气的流量比(sccm),从而能够调整所成膜的无机氧化物中包含的氧的比例。

[0060]

作为用于实施溅射法的电源,可列举出例如dc电源、ac电源、rf电源和mfac电源(频带为数khz~数mhz的ac电源)。溅射法中的放电电压例如为200v以上,另外,例如为1000v以下。另外,实施溅射法的溅射室内的成膜气压优选为0.01pa以上、更优选为0.05pa以上、进一步优选为0.1pa以上。这种构成从形成材料致密堆积的防污层14的观点出发是优选的。另外,从放电稳定性的观点出发,成膜气压例如为2pa以下。

[0061]

防污层14通过利用干法涂布法在无机氧化物基底层13上对例如含有氟基的有机化合物进行成膜来形成。作为干法涂布法,可列举出例如真空蒸镀法、溅射法和cvd,优选使用真空蒸镀法。

[0062]

例如,如上操作,能够制造光学薄膜f。光学薄膜f通过借助例如粘合剂将透明基材11侧贴合于被粘物来使用。作为被粘物,可列举出例如在触摸面板显示器等显示器的图像显示侧配置的透明罩。

[0063]

光学薄膜f中,如上所述,防污层14是配置在无机氧化物基底层13上的干法涂布膜。这种构成适于确保光学薄膜f的防污层14的高接合力,因此,适于确保防污层14的耐剥离性。防污层14的耐剥离性高有助于维持防污层14的防污功能。

[0064]

在光学薄膜f中,如上所述,防污层14的表面14a的在温度为25℃且最大压痕深度为200nm的条件下利用纳米压痕法而测得的弹性恢复率为76%以上、优选为80%以上、更优选为81.5%以上、进一步优选为85%以上。这种构成适于耐受对防污层14进行的擦拭操作而抑制防污层14的防污性降低。

[0065]

如上所述,光学薄膜f适于确保防污层14的耐剥离性且抑制防污性的降低。

[0066]

光学薄膜f可以具备具有规定光学功能的层(光学功能层)。在光学功能层包含多个层的情况下,这种光学功能层的防污层14侧表面的层优选兼作上述无机氧化物基底层13。

[0067]

图2表示光学薄膜f在密合层15与防污层14之间具备光学功能层20的情况。如后所述,该光学功能层20在防污层14侧表面具有兼作无机氧化物基底层13的层。

[0068]

光学功能层20配置在密合层15的厚度方向t的一面上。本变形例中,光学功能层20

是用于抑制外光的反射强度的防反射层。即,光学薄膜f在本变形例中是带防污层的防反射薄膜。

[0069]

光学功能层20(防反射层)在厚度方向上交替具有折射率相对较大的高折射率层和折射率相对较小的低折射率层。在防反射层中,通过该层中包含的多个薄层(高折射率层、低折射率层)的多个界面处的反射光之间的干涉作用,从而使实质的反射光强度得以衰减。另外,在防反射层中,通过调整各薄层的光学膜厚(折射率与厚度的乘积),从而能够表现出使反射光强度衰减的干涉作用。在本实施方式中,具体而言,这种作为防反射层的光学功能层20朝着厚度方向t的一面侧依次具有第一高折射率层21、第一低折射率层22、第二高折射率层23、以及上述兼作无机氧化物基底层13的第二低折射率层24。

[0070]

第一高折射率层21和第二高折射率层23分别由波长550nm处的折射率优选为1.9以上的高折射率材料形成。从兼顾高折射率和可见光的低吸收性的观点出发,作为高折射率材料,可列举出例如氧化铌(nb2o5)、钛氧化物、锆氧化物、掺杂锡的铟氧化物(ito)和掺杂锑的锡氧化物(ato),优选使用氧化铌。

[0071]

第一高折射率层21的光学膜厚(折射率与厚度的乘积)例如为20nm以上,另外,例如为55nm以下。第二高折射率层23的光学膜厚例如为60nm以上,另外,例如为330nm以下。

[0072]

第一低折射率层22和第二低折射率层24分别由波长550nm处的折射率优选为1.6以下的低折射率材料形成。从兼顾低折射率和可见光的低吸收性的观点出发,作为低折射率材料,可列举出例如二氧化硅(sio2)和氟化镁,优选使用二氧化硅。如上所述,sio2和氟化镁也优选作为无机氧化物基底层13的材料。

[0073]

第一低折射率层22的光学膜厚例如为15nm以上,另外,例如为70nm以下。第二低折射率层24的光学膜厚例如为100nm以上,另外,例如为160nm以下。

[0074]

第一高折射率层21、第一低折射率层22和第二高折射率层23可分别通过利用干法涂布法对材料进行成膜来形成。兼作无机氧化物基底层13的第二低折射率层24通过利用干法涂布法对材料进行成膜来形成。作为干法涂布法,可列举出溅射法、真空蒸镀法和cvd,优选使用溅射法。作为溅射法,从成膜速度的观点出发,优选为反应性溅射。溅射法的条件与作为形成无机氧化物基底层13的相关溅射法的条件而如上所述的条件相同。

[0075]

在图2所示的光学薄膜f中,防污层14为配置在第二低折射率层24(无机氧化物基底层13)上的干法涂布膜。在图2所示的光学薄膜f中,如上所述,防污层14的表面14a的在温度为25℃且最大压痕深度为200nm的条件下利用纳米压痕法而测得的弹性恢复率为76%以上、优选为80%以上、更优选为81.5%以上、进一步优选为85%以上。这种光学薄膜f适于确保防污层14的耐剥离性且抑制防污性的降低。

[0076]

实施例

[0077]

针对本发明,以下示出实施例进行具体说明。本发明不限定于实施例。另外,以下记载的配混量(含量)、物性值、参数等的具体数值可替换成在上述“具体实施方式”中记载的、与它们对应的配混量(含量)、物性值、参数等相应记载的上限(以“以下”或“小于”的形式定义的数值)或下限(以“以上”或“超过”的形式定义的数值)。

[0078]

〔实施例1〕

[0079]

首先,在作为透明基材的聚对苯二甲酸乙二醇酯(pet)薄膜(厚度50μm)的单面形成硬涂层(硬涂层形成工序)。具体而言,首先混合紫外线固化型的单体与低聚物的混合物

(包含氨基甲酸酯丙烯酸酯作为主成分)的乙酸丁酯溶液(商品名“unidic17-806”,固体成分浓度为80质量%、dic公司制)100质量份(固体成分换算)、光聚合引发剂(商品名“irgacure906”、basf公司制)5质量份和流平剂(商品名“grandicpc4100”,dic公司制)0.01质量份,得到混合液。接着,通过添加环戊酮(cpn)与丙二醇单甲基醚(pgm)的混合溶剂(cpn与pgm的质量比为45:55),从而将混合液的固体成分浓度调整至36%。由此,制备紫外线固化性的树脂组合物(清漆)。接着,在上述pet薄膜的单面涂布树脂组合物而形成涂膜。接着,通过将该涂膜加热而使其干燥后,通过紫外线照射而使其固化。将加热温度设为90℃,将加热时间设为60秒钟。在紫外线照射中,使用高压汞灯作为光源,并使用波长365nm的紫外线,将累积照射光量设为300mj/cm2。由此,在pet薄膜上形成厚度5μm的硬涂层(hc)。

[0080]

接着,利用辊对辊方式的等离子体处理装置,在1.0pa的真空气氛下,对带有hc层的pet薄膜的hc层表面进行等离子体处理。在该等离子体处理中,使用氩气作为非活性气体,将放电电力设为780w。

[0081]

接着,在等离子体处理后的带有hc层的pet薄膜的hc层上依次形成密合层和无机氧化物基底层(溅射成膜工序)。具体而言,利用辊对辊方式的溅射成膜装置,在带有hc层的pet薄膜的hc层上依次形成作为密合层的厚度2.0nm的铟锡氧化物(ito)层和作为无机氧化物基底层的厚度165nm的sio2层。在密合层的形成中,使用ito靶,并使用作为非活性气体的氩气和相对于氩气100体积份为10体积份的作为反应性气体的氧气,将放电电压设为350v,将成膜室内的气压(成膜气压)设为0.4pa,通过mfac溅射而成膜出ito层。在无机氧化物基底层的形成中,使用si靶,并使用100体积份的氩气和30体积份的氧气,将放电电压设为350v,将成膜气压设为0.3pa,通过mfac溅射而形成sio2层。

[0082]

接着,形成防污层(防污层形成工序)。具体而言,通过将含有全氟聚醚基的烷氧基硅烷化合物用作蒸镀源的真空蒸镀法,从而在无机氧化物基底层上形成厚度12nm的防污层。蒸镀源是将信越化学工业公司制的“ky1903-1”(含有全氟聚醚基的烷氧基硅烷化合物,固体成分浓度为20质量%)干燥而得到的固体成分。另外,将真空蒸镀法中的蒸镀源的加热温度设为260℃。

[0083]

如上那样操作,制作实施例1的光学薄膜。实施例1的光学薄膜朝着厚度方向的一面侧依次具备树脂薄膜、硬涂层、密合层、无机氧化物基底层和防污层。

[0084]

〔实施例2〕

[0085]

将hc层的厚度设为10μm来代替5μm,除此之外,与实施例1的光学薄膜同样操作,制作实施例2的光学薄膜。

[0086]

〔实施例3〕

[0087]

将hc层的厚度设为10μm来代替5μm,并且,将无机氧化物基底层的厚度设为100nm来代替165nm,除此之外,与实施例1的光学薄膜同样操作,制作实施例3的光学薄膜。

[0088]

〔实施例4〕

[0089]

将形成无机氧化物基底层时的成膜气压设为0.1pa来代替0.3pa,除此之外,与实施例1的光学薄膜同样操作,制作实施例4的光学薄膜。

[0090]

〔实施例5〕

[0091]

将hc层的厚度设为10μm来代替5μm,并且,将形成无机氧化物基底层时的成膜气压设为0.1pa来代替0.3pa,除此之外,与实施例1的光学薄膜同样操作,制作实施例5的光学薄

膜。

[0092]

〔实施例6〕

[0093]

将防污层的厚度设为8nm来代替12nm,除此之外,与实施例1的光学薄膜同样操作,制作实施例6的光学薄膜。

[0094]

〔实施例7〕

[0095]

将防污层的厚度设为6nm来代替12nm,除此之外,与实施例1的光学薄膜同样操作,制作实施例7的光学薄膜。

[0096]

〔实施例8〕

[0097]

将防污层的厚度设为16nm来代替12nm,除此之外,与实施例1的光学薄膜同样操作,制作实施例8的光学薄膜。

[0098]

〔比较例1〕

[0099]

将hc层的厚度设为10μm来代替5μm,并且,将无机氧化物基底层的厚度设为30nm来代替165nm,除此之外,与实施例1的光学薄膜同样操作,制作比较例1的光学薄膜。

[0100]

〈防污层表面的硬度和弹性恢复率〉

[0101]

针对实施例1~8和比较例1的各光学薄膜的防污层表面,利用纳米压痕法来进行载荷-位移测定。具体而言,首先,从光学薄膜中切出测定试样(5mm

×

5mm)。接着,使用纳米压痕仪(商品名“triboindenter”,hysitron公司制),按照iso14577来进行测定试样中的防污层表面的载荷-位移测定,得到载荷-位移曲线。在本测定中,测定模式设为单一压痕测定,测定温度设为25℃,使用压头设为berkovich(三棱锥)型的金刚石压头,载荷施加过程中的压头相对于测定试样的最大压痕深度(最大位移h1)设为200nm,该压头的压痕速度设为20nm/秒,去载过程中自测定试样移除压头的速度设为20nm/秒。根据所得载荷-位移曲线,得到最大载荷pmax(在最大位移h1下作用于压头的载荷)、接触投影面积ap(最大载荷时的压头与试样之间的接触区域的投影面积)和去载过程后的试样表面的塑性变形量h2(在压头离开试样表面后该试样表面所维持的凹部的深度)。并且,根据最大载荷pmax和接触投影面积ap来计算防污层的表面硬度(=pmax/ap)。另外,根据最大位移h1和塑性变形量h2,计算历经载荷施加和其后的去载后的防污层表面的弹性恢复率(=(h1-h2)/h1)。将这些表面硬度(gpa)和弹性恢复率(%)示于表1。

[0102]

〈水接触角〉

[0103]

针对实施例1~8和比较例1的各光学薄膜,调查防污层表面的水接触角。首先,向光学薄膜的防污层表面滴加约1μl的纯水,由此形成水滴。接着,测定防污层表面上的水滴表面与防污层表面所成的角度。在测定中使用接触角计(商品名“dmo-501”,协和界面科学公司制)。将其测定结果作为初始水接触角θ0而示于表1。

[0104]

〈橡皮滑动试验〉

[0105]

针对实施例1~8和比较例1的各光学薄膜,通过历经橡皮滑动试验来调查防污层表面的防污性的降低程度。具体而言,首先实施使橡皮相对于光学薄膜的防污层表面发生滑动且来回移动的滑动试验(第一橡皮滑动试验)。在该试验中,使用minoan公司制的橡皮(φ6mm),将橡皮相对于防污层表面的载荷设为1kg/6mmφ,将防污层表面上的橡皮的滑动距离(来回移动中的单程)设为20mm,将橡皮的滑动速度设为40rpm,将橡皮相对于防污层表面进行来回移动的次数设为3000个来回。接着,利用与初始水接触角θ0的测定方法相同的

方法,测定光学薄膜的防污层表面的橡皮滑动部位的水接触角。将其测定结果作为第一橡皮滑动试验后的水接触角θ1而示于表1。

[0106]

接着,实施使橡皮进一步相对于光学薄膜的防污层表面发生滑动且来回移动的滑动试验(第二橡皮滑动试验)。滑动条件与第一橡皮滑动试验相同(关于使橡皮来回移动的次数,在第一橡皮滑动试验和其后的第二橡皮滑动试验中合计为6000个来回)。接着,利用与初始水接触角θ0的测定方法相同的方法,测定光学薄膜的防污层表面的橡皮滑动部位的水接触角。将其测定结果作为第二橡皮滑动试验后的水接触角θ2而示于表1。图3是实施例1~8和比较例1的各光学薄膜的弹性恢复率和水接触角θ2的标绘图。在图3的图中,横轴表示弹性恢复率(%),纵轴表示水接触角θ2(

°

)。在图3中,标点e1~e8表示实施例1~8的测定结果,标点c1表示比较例1的测定结果。

[0107]

〈评价〉

[0108]

在实施例1~8的各光学薄膜中,与比较例1的光学薄膜相比,历经橡皮滑动试验(第一橡皮滑动试验、第二橡皮滑动试验)而导致的防污层表面的水接触角的降低程度显著小,因此,防污性的降低显著小(对于防污层表面而言,水接触角的降低越小,则防污性的降低越小)。

[0109]

[表1]

[0110][0111]

上述实施方式是本发明的例示,本发明不受该实施方式的限定性解释。对于本技术领域的本领域技术人员而言显而易见的本发明的变形例包括在前述权利要求书中。

[0112]

产业上的可利用性

[0113]

本发明的带防污层的光学薄膜可应用于例如带防污层的防反射薄膜、带防污层的透明导电性薄膜和带防污层的电磁波屏蔽薄膜。

[0114]

附图标记说明

[0115]

f光学薄膜(带防污层的光学薄膜)

[0116]

11透明基材

[0117]

12硬涂层

[0118]

13无机氧化物基底层

[0119]

14防污层

[0120]

14a表面

[0121]

15密合层

[0122]

20光学功能层

[0123]

21第一高折射率层

[0124]

22第一低折射率层

[0125]

23第二高折射率层

[0126]

24第二低折射率层

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1