一种精纺呢绒面料的弹性处理方法与流程

1.本发明涉及毛纺整理的技术领域,具体涉及一种精纺呢绒面料的新型弹性整理工艺技术。

背景技术:

2.为了增加精纺呢绒面料的弹性,往往通过加入化学药剂进行弹性处理。传统的弹性处理方法是将面料在绳状下进入匹染机内进行整理,为间断式生产模式。这种弹性处理方法生产效率低下,同时由于纱线在织造过程中张力起伏、拉伸变形会导致部分线圈变形,而绳状处理过程将加剧这些变形,导致出现折痕等质量问题。另外,绳状弹性处理方法的过程中有许多不可控的因素,效率低,人为操作影响因素占比较大,难以标准化生产。

3.中国专利申请cn110644115a公开了一种毛精纺超级抗皱免烫面料及其生产方法,该面料采用混纺的经纱和纬纱通过织造而成,原料包括羊毛、弹性纤维及其他纤维,其中经纱由2根细纱1并线合股并经倍捻制成,且经纱的捻系数为200~240、捻度1400~1600 捻回/米;其中纬纱由前述细纱1和细纱2并线合股并经倍捻制成,且纬纱的捻系数为140~ 180、捻度1000~1200捻回/米,其中,细纱1由羊毛及其他纤维混纺而成,细纱2由羊毛、弹性纤维及其他纤维混纺而成。其中,面料的经纱由不含弹性纤维的细纱1通过并线合股并经倍捻制成捻系数达200~240的经纱,纬纱由不含弹性纤维的细纱1和含弹性纤维的细纱2并线合股制成,通过高捻的经纱和具有弹性的纬纱配合织造而成的面料,高捻经纱和弹性纬纱相互作用,刚柔并进、相互弥补达到面料即柔软又有弹性,从而达到超级抗皱免烫效果。该发明是通过优化织造方式增加面料弹性以达到抗皱免烫效果,但经过此种方法后整理过的羊毛面料柔软性降低,手感变差。

4.中国专利申请cn101270528a公开了一种纯毛抗皱面料的生产方法,该方法在后整理步骤包括:生修

→

整理

→

烧毛

→

平洗连煮

→

洗呢

→

平洗连煮

→

烘干

→

中检

→

熟修

→

刷剪毛

→

弹性整理

→

烫光

→

罐蒸

→

预缩。该发明通过在上述弹性整理步骤中添加15%的意大利宁伯迪制造的mm弹性整理剂作为弹性整理助剂,使面料于60~70℃下反应10~40分钟后经过两次排水进水出机,达到了既保持面料弹性,又不损伤羊毛纤维降低抗皱效率,并减少了颜色的变黄的效果。同时,在化学弹性整理后的烘干步骤中通过合适控制门幅和调整经向张力,使纯毛抗皱面料经纬向弹性都有较大的提高,从而提高了纯毛面料的抗皱效果。该发明通过将物理手段和化学助剂结合,使得纯毛面料具备较好的抗皱性能,但是该工艺方法整体耗时较长,生产效率较低。

技术实现要素:

5.为克服现有技术中的不足,本发明的目的在于充分挖掘平洗连煮设备功能,革新工艺流程和参数,采用平幅连续加工方式,以一种高效率、易控制的方法对精纺呢绒面料进行弹性处理。

6.本发明涉及一种精纺呢绒面料的弹性处理方法,具体工艺流程包括以下步骤:

7.s1,生修,烧毛;

8.s2,一次平洗连煮,加入弹性处理剂;

9.s3,烘干;

10.s4,洗呢;

11.s5,开幅后二次平洗连煮;

12.s6,烘干,中检,刷毛;

13.s7,剪毛;

14.s8,第一次蒸呢,罐蒸工艺;

15.s9,烘干,采用浸轧法,加入柔软剂和抗静电剂;

16.s10,揩油后第二次蒸呢,蒸呢采用罐蒸工艺。

17.可选地,步骤s1中,烧毛车速为90-110m/min,油压为10-30bar,风压为5-15mbar;

18.可选地,步骤s2和s5中,设定平洗连煮车速均为22-27m/min,温度为95-100℃,导布辊张力为1.5-2.5bar;

19.可选地,步骤s3、s6和s9中,设定烘干车速为20-25m/min,温度为120-135℃,超喂率为9%-12%;

20.可选地,步骤s4包括:

21.s41、压辊压力为2.0-3.0bar,缩板压力为0.5-1bar,车速为150-250m/min,缩呢20-30min;

22.s42、压辊压力为2.0-3.0bar,车速为300-400m/min,皂洗40-50min;

23.s43、压辊压力为2.0-3.0bar,车速为100-150m/min,冲洗10-20min。

24.可选地,步骤s7中,剪毛包括三正一反,车速为15-20m/min,四刀隔距均为0.7-0.9mm;

25.可选地,步骤s9中,柔软剂浓度为30-50g/l,抗静电剂浓度为30-50g/l;

26.可选地,步骤s8和s10中罐蒸工艺参数均设置为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s;

27.可选地,步骤s7中隔距设定为:一刀0.9mm,二刀0.7mm,三刀0.7mm,四刀0.7mm;

28.可选地,步骤s2中弹性处理剂浓度为15-25g/l。

29.本发明所获得的的有益技术效果:

30.相对于传统的弹性处理技术,本发明周期短、效率高、工序标准化,可有效规避折痕质量问题,具体有以下三方面的改进:

31.1.工艺流程的革新:将传统的弹性处理由绳状染机处理

→

开幅

→

烘干三道工序合并为平洗连煮弹性处理一道工序,占地面积小,消除人为因素,流程标准化;

32.2.设备的替换:以平洗连煮机代替匹染机+开幅机+烘干机,发掘平洗连煮机功能进行平幅弹性处理,减少了加工道数,降低了生产成本。

33.3.精纺面料弹性处理工艺参数的革新:原绳状弹性处理采用的设备是匹染机,将原绳状高温长时间的处理革新为平幅短时处理,避免长时间的高温处理导致折痕的产生,同时平幅短时高温处理可以更好的释放纱线的内应力,进一步避免折痕问题,更有利于面料的质量控制,极大提升了生产效率。

具体实施方式

34.以下将通过实施例阐述本发明的技术方案,在此需要说明的是,对于这些实施例方式的说明在于帮助理解本发明,但并不构成对本发明的限定。

35.实施例1

36.本发明第一实施例提供一种精纺呢绒面料(产品ck2001-103-10,原料成分:66’sw50/p50,即原料选用66支毛,面料含有羊毛50%,涤纶50%)的弹性处理方法,具体工艺流程包括以下步骤:

37.s1,生修,烧毛,烧毛设定车速为100m/min,油压为20bar,风压为15mbar;

38.s2,一次平洗连煮,加入弹性处理剂,浓度为20g/l,设定车速为25m/min,温度为 99℃,导布辊张力为2.0bar;

39.s3,烘干,设定车速为22m/min,温度为130℃,超喂12%和9%;

40.s4,洗呢,包括以下步骤:

41.s41、压辊压力为2.5bar,缩板压力为0.8bar,车速为200m/min,缩呢20min;

42.s42、压辊压力为2.5bar,车速为350m/min,皂洗40min;

43.s43、压辊压力为2.5bar,车速为120m/min,冲洗15min;

44.s5,开幅后二次平洗连煮,设定车速为25m/min,温度为99℃,导布辊张力为2.0bar;

45.s6,烘干,中检,刷毛,烘干设定车速为22m/min,温度为130℃,超喂12%和9%;

46.s7,剪毛,车速为18m/min,三正一反,隔距:一刀0.9mm,二刀0.7mm,三刀0.7mm,四刀0.7mm;

47.s8,第一次蒸呢,采用罐蒸工艺,参数设置为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s;

48.s9,烘干,采用浸轧法,柔软剂浓度为40g/l,抗静电剂浓度为40g/l,车速为25m/min,温度为130℃,超喂12%和9%;

49.s10,揩油后第二次蒸呢,蒸呢采用罐蒸工艺,参数设置为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s。

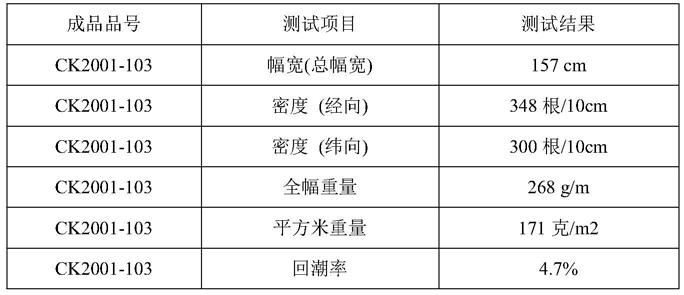

50.整理后的面料经纬弹性指标具体测试数据如表1:

51.表1 实施例1产品ck2001-103-10测试数据表

52.[0053][0054]

实施例2

[0055]

本发明第二实施例提供一种精纺呢绒面料(产品qs6309-209fr,原料成分: 66’sw50/p40/ptt10,即原料选用66支毛,面料含有羊毛50%,涤纶40%,改性涤纶10%) 的弹性处理方法,具体工艺流程包括以下步骤:

[0056]

s1,生修,烧毛,烧毛设定车速100m/min,油压20bar,风压15mbar;

[0057]

s2,一次平洗连煮,加入弹性处理剂,浓度为20g/l,设定车速25m/min,温度100℃,导布辊张力2.0bar;

[0058]

s3,烘干,设定车速25m/min,温度135℃,超喂12%和9%;

[0059]

s4,洗呢,包括以下步骤:

[0060]

s41、压辊压力为2.5bar,缩板压力为0.8bar,车速为200m/min,缩呢20min;

[0061]

s42、压辊压力为2.5bar,车速为350m/min,皂洗50min;

[0062]

s43、压辊压力为2.5bar,车速为100m/min,冲洗15min;

[0063]

s5,开幅后二次平洗连煮,设定车速25m/min,温度100℃,导布辊张力2.0bar;

[0064]

s6,烘干,中检,刷毛,烘干设定车速为25m/min,温度135℃,超喂12%和9%;

[0065]

s7,剪毛,车速20m/min,三正一反,隔距:一刀0.9mm,二刀0.7mm,三刀0.7mm,四刀0.7mm;

[0066]

s8,第一次蒸呢,罐蒸工艺,参数设定为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s;

[0067]

s9,烘干,采用浸轧法,柔软剂浓度40g/l,抗静电剂浓度40g/l,车速30m/min,温度135℃,超喂12%和9%;

[0068]

s10,揩油后第二次蒸呢,蒸呢采用罐蒸工艺,参数设定为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s。

[0069]

整理后的面料经纬弹性指标具体测试数据如表2。

[0070]

表2实施例2产品qs6309-209fr测试数据表

[0071]

成品品号测试项目测试结果qs6309-209幅宽(总幅宽)153cmqs6309-209密度(经向)344根/10cmqs6309-209密度(纬向)300根/cmqs6309-209全幅重量269g/mqs6309-209平方米重量176克/m2qs6309-209回潮率4.9%qs6309-209箱式起球4级qs6309-209弹性伸长率(经向)5.0%qs6309-209弹性伸长率(纬向)12.0%

qs6309-209折痕回复角311度qs6309-209含量羊毛50.9%,涤纶49.1%

[0072]

以上测试结果表明,本发明实施例1和实施例2所整理面料具有良好的弹性伸长率,相对于传统的弹性处理技术,本发明所述弹性处理工艺通过革新工艺流程和参数,充分利用平洗连煮设备的功能,使得产品具备良好的弹性指标,有效提升了产品质量,提高了生产效率。

[0073]

另外,在本发明的其他实施例中,提供另外两种应用实例以进一步阐述本发明的工艺技术。

[0074]

实施例3

[0075]

本发明的第三实施例中,提供一种精纺呢绒面料(产品31085-133,原料: 70sw70/p29.5/as0.5,即原料选用70支毛,面料含有羊毛70%,涤纶29.5%,导电纤维 0.5%)的弹性处理方法,具体工艺流程包括以下步骤:

[0076]

s1,生修,烧毛,烧毛设定车速为90m/min,油压为10bar,风压为15mbar;

[0077]

s2,一次平洗连煮,加入弹性处理剂,浓度为15g/l,设定车速为22m/min,温度为 95℃,导布辊张力为1.5bar;

[0078]

s3,烘干,设定车速为20m/min,温度为120℃,超喂12%和9%;

[0079]

s4,洗呢,包括以下步骤:

[0080]

s41、压辊压力为2.0bar,缩板压力为0.5bar,车速为250m/min,缩呢20min;

[0081]

s42、压辊压力为2.0bar,车速为300m/min,皂洗50min;

[0082]

s43、压辊压力为2.0bar,车速为100m/min,冲洗20min;

[0083]

s5,开幅后二次平洗连煮,设定车速为22m/min,温度为95℃,导布辊张力为1.5bar;

[0084]

s6,烘干,中检,刷毛,烘干设定车速为20m/min,温度为120℃,超喂12%和9%;

[0085]

s7,剪毛,车速为20m/min,三正一反,隔距:一刀0.9mm,二刀0.7mm,三刀0.7mm,四刀0.7mm;

[0086]

s8,第一次蒸呢,罐蒸工艺,参数设定为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s;

[0087]

s9,烘干,采用浸轧法,柔软剂浓度30g/l,抗静电剂浓度为30g/l,车速为30m/min,温度135℃,超喂12%和9%;

[0088]

s10,揩油后第二次蒸呢,蒸呢采用罐蒸工艺,参数设定为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s。

[0089]

实施例4

[0090]

本发明的第四实施例中,提供一种精纺呢绒面料(产品32166-101,原料:70sw50/1.5dp44.5/se5/as0.5,即原料选用70支毛,面料含有羊毛50%,涤纶44.5%,蚕丝5%,导电纤维0.5%)的弹性处理方法,具体工艺流程包括以下步骤:

[0091]

s1,生修,烧毛,烧毛设定车速为110m/min,油压为30bar,风压为5mbar;

[0092]

s2,一次平洗连煮,加入弹性处理剂,浓度为25g/l,设定车速为27m/min,温度为 100℃,导布辊张力为2.5bar;

[0093]

s3,烘干,设定车速为25m/min,温度为135℃,超喂12%和9%;

[0094]

s4,洗呢,包括以下步骤:

[0095]

s41、压辊压力为3.0bar,缩板压力为0.8bar,车速为200m/min,缩呢20min;

[0096]

s42、压辊压力为3.0bar,车速为400m/min,皂洗40min;

[0097]

s43、压辊压力为3.0bar,车速为100m/min,冲洗20min;

[0098]

s5,开幅后二次平洗连煮,设定车速为27m/min,温度为100℃,导布辊张力为2.5bar;

[0099]

s6,烘干,中检,刷毛,烘干设定车速为25m/min,温度为135℃,超喂12%和9%;

[0100]

s7,剪毛,车速为15m/min,三正一反,隔距:一刀0.9mm,二刀0.7mm,三刀0.7mm,四刀0.7mm;

[0101]

s8,第一次蒸呢,采用罐蒸工艺,参数设定为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s;

[0102]

s9,烘干,采用浸轧法,柔软剂浓度为50g/l,抗静电剂浓度为50g/l,车速为20m/min,温度为120℃,超喂12%和9%;

[0103]

s10,揩油后第二次蒸呢,蒸呢采用罐蒸工艺,参数设定为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s。

[0104]

本发明实施例1-4中,弹性处理剂采用青岛先达精细化工制造的弹性处理剂347,柔软剂型号为jy-8328,抗静电剂为nw。当然弹性处理剂、柔软剂及抗静电剂也可做其它选择,并不限于所述弹性处理剂、柔软剂及抗静电剂。此外,本发明实施例1-4中,烘干步骤s3、s6和s9中超喂9%、12%指烘干设备上的前后两个超喂装置,即前喂入辊及后喂入辊,对烘干车速的相对值,设定前喂入辊的速度小于后喂入辊的速度,可以增加面料纬密并且利于面料具有更好的弹性效果。

[0105]

对比实施例

[0106]

为了更突出本发明工艺的技术效果,下面申请人以实施例一为例,提供一对比实施例,对比实施例(产品:cy2122-101-10,原料成分:66’sw50/p50)是以与实施例一采用相同原料和除不做自然弹性处理外其他工艺均相同的对照实施例,其采用如下工艺流程:

[0107]

生修

→

烧毛

→

双煮

→

烘干

→

洗呢

→

开幅

→

双煮

→

烘干

→

中检

→

刷毛

→

剪毛

→

第一次蒸呢

→

烘干(浸轧法,加入抗静电剂和柔软剂)

→

揩油

→

第二次蒸呢,其中,各项参数设定如下:

[0108]

s1,生修,烧毛:车速100m/min,油压20bar,风压15mbar;

[0109]

s2,双煮:车速25m/min,温度99℃,ph:4.5-6;

[0110]

s3,烘干:车速22m/min,温度130℃,超喂12%和9%;

[0111]

s4,洗呢,包括以下步骤:

[0112]

s41、压辊压力为2.5bar,缩板压力为0.8bar,车速为200m/min,缩呢20min;

[0113]

s42、压辊压力为2.5bar,车速为350m/min,皂洗40min;

[0114]

s43、压辊压力为2.5bar,车速为120m/min,冲洗15min;

[0115]

s5,开幅后二次双煮,车速25m/min,温度99℃,ph:4.5-6;

[0116]

s6,烘干,中检,刷毛,设定烘干车速为22m/min,温度130℃,超喂12%和9%;

[0117]

s7,剪毛:车速18m/min,三正一反,隔距:一刀0.9mm,二刀0.7mm,三刀0.7mm,四刀0.7mm;

[0118]

s8,第一次蒸呢:采用罐蒸工艺,参数设定为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s。

[0119]

s9,烘干:采用浸轧法,柔软剂浓度40g/l,抗静电剂浓度40g/l,车速25m/min,温度130℃,超喂12%和9%;

[0120]

s10,揩油后第二次蒸呢,蒸呢采用罐蒸工艺,参数设置为:内外通汽,处理压力0.8bar,处理温度116℃,处理时间110s。

[0121]

整理后的面料经纬弹性指标具体测试数据如表3。

[0122]

表3不做自然弹性处理的产品cy2122-101-10测试数据表

[0123][0124][0125]

通过表1和表3的对比可以看出,实施例一和对照例相比,面料的经向和纬向弹性伸长率指标显著提升,弹性指标明显优化。

[0126]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1