一种自动化轮辋生产工艺的制作方法

[0001]

本发明属于轮辋制造技术领域,特别涉及一种自动化轮辋生产工艺。

背景技术:

[0002]

轮辋,俗称轮圈,是在车轮上周边安装和支撑轮胎的部件,与轮辐组成车轮,轮辋和轮辐可以是整体式的、永久连接式的或可拆卸式的。

[0003]

车轮总成的跳动是车轮总成重要的质量参数,而车轮总成跳动受轮辋跳动的直接影响,因此亟需研发一种能够提升轮辋跳动,从而提高车轮总成质量的自动化轮辋生产工艺。

技术实现要素:

[0004]

(一)要解决的技术问题

[0005]

为了提高车轮总成的质量,本发明提供了一种能够提升轮辋跳动,从而提高车轮总成质量的自动化轮辋生产工艺。

[0006]

(二)技术方案

[0007]

本发明通过如下技术方案实现:本发明提出了一种自动化轮辋生产工艺,所述的生产工艺具体步骤为:

[0008]

a)热轧成型:利用热轧成型工艺将钢坯热扎成长条形板,并剪裁成固定尺寸的长条形钢板;

[0009]

b)检测、测量:检测固定尺寸的长条形钢板表面是否符合要求,有明显锈蚀,不符合要求,无明显锈蚀,符合要求;对符合要求检测的长条形钢板的厚度进行测量是否均匀,均匀进入下一步骤;

[0010]

c)圈圆:利用钢圈打圆机对厚度均匀的长条形钢板进行圈圆作业,形成轮辋a;

[0011]

d)压平:对轮辋a对口处进行压平,形成轮辋b;

[0012]

e)对焊:对轮辋b对口处进行焊接,形成轮辋c;

[0013]

f)刮渣:对轮辋c焊缝处进行刨滚切以处理,形成轮辋d;

[0014]

g)端切:对轮辋d的焊缝处两边的平直端恢复成圆形,形成轮辋e;

[0015]

h)冷却:对轮辋e进行冷却,即进入冷水进行冷却,为形成轮辋f;

[0016]

i)扩口:对轮辋f进行扩口工艺,形成半成品轮辋;

[0017]

j)滚压:根据客户需求的轮辋形状,利用滚压机对半成品轮辋进行多次滚压,最后利用扩张机、压缩机对半成品轮辋进行扩张、压缩定型,在这过程,对压缩机内的压缩模进行检测,观察是否磨损,如有磨损需要更换新的压缩模,且压缩模设为16-20块,同时要对压缩模中的安装高度进行调整,使得各个压缩模在各个方位的高度要趋于相同,高度差为≤0.6,则可以对半成品轮辋进行扩张、压缩定型工艺,从而满足客户所需形状,形成成品轮辋;

[0018]

k)检测、入库:对成品轮辋进行气密性实验,在成品轮辋上加工气门孔,符合要求

即可入库。

[0019]

进一步的,所述h)步骤中进入冷水前的轮辋e温度为400-450℃。

[0020]

进一步的,所述h)步骤中冷却时间为20-30s。

[0021]

进一步的,所述b)步骤中对长条形钢板的厚度测量是用厚度检测仪进行测量。

[0022]

(三)有益效果

[0023]

本发明相对于现有技术,具有以下有益效果:

[0024]

本发明通长条形钢板外表面、厚度进行过检测、测量,使得长条形钢板符合外表面无明显锈蚀、厚度均匀的要求,从而避免了轮辋在生产过程中轮辋跳动受到影响的情况;通过压缩机内对压缩模进行检测,观察是否磨损,如有磨损需要更换新的压缩模,且压缩模设为16-20块,同时要对压缩模中的安装高度进行调整,使得各个压缩模在各个方位的高度要趋于相同,高度差为≤0.6,可以有效的提高轮辋跳动,从而达到了能够提升轮辋跳动,从而提高车轮总成质量的效果。

附图说明

[0025]

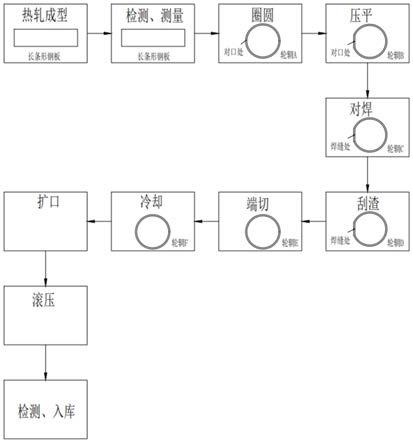

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0026]

图1为本发明的生产工艺流程图。

具体实施方式

[0027]

本技术方案中:

[0028]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0029]

一种自动化轮辋生产工艺,所述的生产工艺具体步骤为:

[0030]

a)热轧成型:利用热轧成型工艺将钢坯热扎成长条形板,并剪裁成固定尺寸的长条形钢板;

[0031]

b)检测、测量:检测固定尺寸的长条形钢板表面是否符合要求,有明显锈蚀,不符合要求,无明显锈蚀,符合要求;对符合要求检测的长条形钢板的厚度进行测量是否均匀,均匀进入下一步骤;

[0032]

c)圈圆:利用钢圈打圆机对厚度均匀的长条形钢板进行圈圆作业,形成轮辋a;

[0033]

d)压平:对轮辋a对口处进行压平,形成轮辋b;

[0034]

e)对焊:对轮辋b对口处进行焊接,形成轮辋c;

[0035]

f)刮渣:对轮辋c焊缝处进行刨滚切以处理,形成轮辋d;

[0036]

g)端切:对轮辋d的焊缝处两边的平直端恢复成圆形,形成轮辋e;

[0037]

h)冷却:对轮辋e进行冷却,即进入冷水进行冷却,为形成轮辋f;

[0038]

i)扩口:对轮辋f进行扩口工艺,形成半成品轮辋;

[0039]

j)滚压:根据客户需求的轮辋形状,利用滚压机对半成品轮辋进行多次滚压,最后利用扩张机、压缩机对半成品轮辋进行扩张、压缩定型,在这过程,对压缩机内的压缩模进行检测,观察是否磨损,如有磨损需要更换新的压缩模,且压缩模设为16-20块,同时要对压

缩模中的安装高度进行调整,使得各个压缩模在各个方位的高度要趋于相同,高度差为≤0.6,则可以对半成品轮辋进行扩张、压缩定型工艺,从而满足客户所需形状,形成成品轮辋;

[0040]

k)检测、入库:对成品轮辋进行气密性实验,在成品轮辋上加工气门孔,符合要求即可入库;

[0041]

所述h)步骤中进入冷水前的轮辋e温度为400-450℃;

[0042]

所述h)步骤中冷却时间为20-30;

[0043]

所述b)步骤中对长条形钢板的厚度测量是用厚度检测仪进行测量。

[0044]

本发明通长条形钢板外表面、厚度进行过检测、测量,使得长条形钢板符合外表面无明显锈蚀、厚度均匀的要求,从而避免了轮辋在生产过程中轮辋跳动受到影响的情况;通过压缩机内对压缩模进行检测,观察是否磨损,如有磨损需要更换新的压缩模,且压缩模设为16-20块,同时要对压缩模中的安装高度进行调整,使得各个压缩模在各个方位的高度要趋于相同,高度差为≤0.6,可以有效的提高轮辋跳动,从而达到了能够提升轮辋跳动,从而提高车轮总成质量的效果。

[0045]

下表为某公司生产轮辋未使用本申请工艺前轮辋生产后使用压缩机轮辋压缩跳动的情况(抽取10个轮辋为例)

[0046][0047]

表中可知大孔处跳动的轮辋为30%,大耳处跳动的轮辋为30%;

[0048]

对压缩机内的压缩模进行检测均为磨损,且压缩模为12块。

[0049]

此时,压缩机中压缩模4个方位的安装高度数据:正东99,正南97.1,正北98,正西99.3,高度差为2.2。

[0050]

下表为某公司生产轮辋使用本申请工艺后轮辋生产后使用压缩机轮辋压缩跳动的情况(抽取10个轮辋为例)

[0051][0052]

表中可知大孔处跳动的轮辋为70%,大耳处跳动的轮辋为70%。

[0053]

对压缩机内的压缩模进行检测均为未磨损,且压缩模为16块。

[0054]

此时,对压缩机中压缩模安装高度进行调整,其中压缩机中压缩模4个方位的安装高度数据:正东99,正南98.7,正北98.8,正西99.3,高度差为0.6,得出下表轮辋跳动的情况(抽取10个轮辋为例)

[0055][0056]

表中可知大孔处跳动的轮辋为80%,大耳处跳动的轮辋为90%。

[0057]

上述可知压缩模的磨损程度、数量均能够影响轮辋跳动,因此对于压缩模磨损程度的检测和更换、数量增加,对于提升轮辋跳动具有重要意义;同时,压缩模具的安装高度的调整对于轮辋跳动也具有重要意义。

[0058]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1