一种非支撑千斤顶的整体活塞杆加工方法与流程

[0001]

本发明涉及矿用液压支架非支撑千斤顶,具体的说,涉及了一种非支撑千斤顶的整体活塞杆加工方法。

背景技术:

[0002]

非支撑千斤顶是指用于使液压支架实现动作功能,不使支架产生支撑力的液压缸,是液压支架完成各种动作的执行单元,非支撑千斤顶种类繁多、需求数量很大。

[0003]

整体活塞杆一般用于伸缩、护帮、插板、侧帮等非支撑千斤顶。

[0004]

目前,整体活塞杆常规生产流程为:下料—镦粗—调质—校直—平端面—打中心孔—粗车—车铰接端—精车外圆—精车活塞—铣扁钻孔—磨外圆—电镀,工序流程冗长,生产节拍长,不能满足目前生产需求量和生产节奏。

[0005]

根据传统的选材、设备、加工方法的生产模式,加工流程长且设备分散,造成原工艺流程物流量大、生产周期长、效率低、成本高。

[0006]

为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

[0007]

本发明的目的是针对现有技术的不足,从而提供一种减少加工工序、缩短加工周期、提高材料利用率、提升产品性能的非支撑千斤顶的整体活塞杆加工方法。

[0008]

为了实现上述目的,本发明所采用的技术方案是:一种非支撑千斤顶的整体活塞杆加工方法,包括以下步骤:步骤1)备料:选用可锻高精度非调钢,控制直线度、直径尺寸偏差和圆度公差;步骤2)下料:采用圆锯机下料,控制下料长度的精度、垂直度精度和光洁度精度;步骤3)摩擦焊:对活塞端和杆进行摩擦焊;步骤4)车活塞:摩擦焊接后,以杆外圆d1(+0.3,+0.4)为基准,车床软爪卡杆外圆d1,用中心架架起杆外圆d1,打活塞端中心孔,然后松开中心架,顶中心孔车活塞外圆各部尺寸;步骤5)车铰接端:活塞杆掉头,软爪卡已加工活塞外圆d3,用中心架架起杆外圆d1(+0.3,+0.4),打杆铰接端中心孔,然后松开中心架,顶中心孔,车杆铰接端外圆各部尺寸;步骤6)铣钻:以杆外圆d1为基准,铣杆铰接端扁部,并钻铰接端孔;步骤7)磨外圆:顶两端中心孔,粗、精磨整体活塞杆外圆d1(+0.3,+0.4)至图纸要求尺寸;步骤8)电镀,顶两端中心孔,抛光活塞杆外圆后电镀。

[0009]

基上所述,步骤1)中,选用的可锻高精度非调钢的直线度为0.2mm/m,直径尺寸偏差(+0.3,+0.4),圆度公差<直径公差*50%。

[0010]

基上所述,步骤2)中,圆锯机下料长度的精度<0.2mm、垂直度<0.2mm、光洁度<ra6.3。

[0011]

基上所述,步骤3)中,活塞和杆均经过调质处理,接头形式为变直径焊接,大径锥

面与小径平面进行变径焊接。

[0012]

本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明改变了现有整体活塞杆的加工方法,具体地说:1、原材料选用可锻高精度非调圆钢,直径方向均留(+0.3,+0.4)mm余量,可省去调质、精车电镀区外圆工序,直接进行磨削。

[0013]

2、选用圆锯机下料代替带锯,可取消带锯下料后的平端面工序。

[0014]

3、使用摩擦焊技术代替镦粗,采用接头形式为变直径焊接,大径锥面与小径平面焊接形式,摩擦焊的该接头形式能够满足活塞杆使用要求,活塞杆材料利用率为90%。

[0015]

4、摩擦焊接后加工以杆外圆d1为工艺基准,确保粗、精磨整体活塞杆电镀外圆达到图纸要求。

附图说明

[0016]

图1是本发明中非支撑千斤顶的整体活塞杆进行摩擦焊接部位及摩擦焊接头形式的示意图。

[0017]

图2是本发明中涉及整体活塞杆成型过程中的示意图。

[0018]

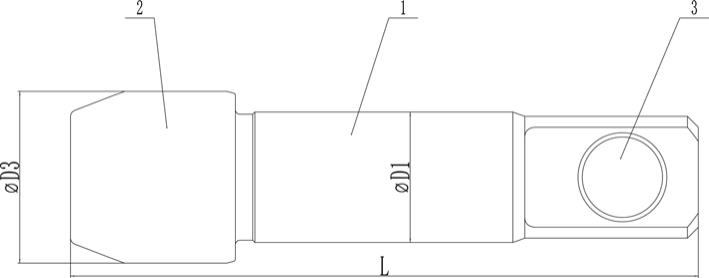

图3是本发明中涉及整体活塞杆成型后的结构示意图。

[0019]

图中:1.杆;2.活塞;3.铰接孔。

具体实施方式

[0020]

下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

[0021]

如图1-图3所示,一种非支撑千斤顶的整体活塞杆加工方法,包括以下步骤:步骤1),备料:选用可锻高精度非调钢,原材料尺寸规格φ60(+0.3,+0.4)*1000、φ83*100。

[0022]

步骤2),圆锯机下料,下料杆尺寸φ60(+0.3,+0.4)*553(0,+0.1),活塞尺寸φ83*80(0,+0.1)。

[0023]

步骤3),将活塞2装卡于摩擦焊机的旋转卡盘中;杆1夹持于摩擦焊机的移动夹具中,以转速950rpm,摩擦压力10mpa,进行摩擦焊接20秒后刹车制动;刹车制动0.5秒时加以 12mpa的顶锻压力,并保持顶锻压力6秒后,形成矿用液压整体活塞杆。

[0024]

缩短量7-8mm可控,焊后保证图纸总长625(0,+1)尺寸要求,活塞和杆端同轴度约为0.5mm,焊接后飞边直径尺寸公差(0,+1),外形规整。

[0025]

步骤4),摩擦焊接后以杆外圆φ60(+0.3,+0.4)为基准,卡杆外圆φ60(+0.3,+0.4),架杆外圆φ60(+0.3,+0.4),打活塞端中心孔,然后松开中心架,顶中心孔车好活塞外圆各部尺寸及杆部飞边尺寸至外圆φ60(+0.3,+0.4)。

[0026]

步骤5),活塞杆掉头,软爪卡已加工活塞外圆φ79(-0.2,0),架杆外圆φ60(+0.3,+0.4),打杆大头中心孔,松开中心架,顶中心孔,车杆铰接端外圆φ56各部尺寸。

[0027]

步骤6),以杆外圆φ60(+0.3,+0.4)为基准,铣钻杆大头铰接孔3。

[0028]

步骤7),顶两端中心孔,粗、精磨整体活塞杆外圆φ60(+0.3,+0.4)至图纸要求尺寸。

[0029]

步骤8),顶两端中心孔,抛光活塞杆外圆后电镀。

[0030]

此次工艺方案将原有的13道加工工序缩减为7道加工工序,优化比例36%;效率提升174%;成本降低12.2%。

[0031]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1