一种自动化钣金加工成型卸料装置的制作方法

1.本实用新型涉及自动化钣金加工相关技术领域,具体为一种自动化钣金加工成型卸料装置。

背景技术:

2.钣金,一种加工工艺,钣金至今为止尚未有一个比较完整的定义。根据国外某专业期刊上的一则定义,可以将其定义为:钣金是针对金属薄板(通常在6mm以下)一种综合冷加工工艺,包括剪、冲/切/复合、折、铆接、拼接、成型(如汽车车身)等。其显著的特征就是同一零件厚度一致。

3.钣金具有重量轻、强度高、导电(能够用于电磁屏蔽)、成本低、大规模量产性能好等特点,在电子电器、通信、汽车工业、医疗器械等领域得到了广泛应用,例如在电脑机箱、手机、mp3中,钣金是必不可少的组成部分。随着钣金的应用越来越广泛,钣金件的设计变成了产品开发过程中很重要的一环,机械工程师必须熟练掌握钣金件的设计技巧,使得设计的钣金既满足产品的功能和外观等要求,又能使得冲压模具制造简单、成本低。

4.但是,现有的自动化钣金加工成型卸料装置在使用的时候存在以下缺点:

5.1、把工件摆放在工作台上,然后通过加工设备对工件进行钣金处理,加工完成之后,多是通过人工搬运工件,进行卸料作业,这种方式操作麻烦,且费时费力;

6.2、工件加工之后,需要对其进行外观的检查,在卸料之后,不能及时对其检测,在周转过程中容易造成表面的划痕及不同程度的损坏,降低产品质量。

技术实现要素:

7.本实用新型的目的在于提供一种自动化钣金加工成型卸料装置,以解决上述背景技术中的现有的自动化钣金加工成型卸料装置在使用的时候,把工件摆放在工作台上,然后通过加工设备对工件进行钣金处理,加工完成之后,多是通过人工搬运工件,进行卸料作业,这种方式操作麻烦,且费时费力;工件加工之后,需要对其进行外观的检查,在卸料之后,不能及时对其检测,在周转过程中容易造成表面的划痕及不同程度的损坏,降低产品质量的问题。

8.为实现上述目的,本实用新型提供如下技术方案:一种自动化钣金加工成型卸料装置,包括工作台,所述工作台上表面靠近端面位置固定连接助力板,所述助力板一侧对称安装电动推杆且为固定连接,所述电动推杆的传动输出端固定连接推板,所述工作台一侧固定连接支撑座,所述支撑座上方通过减震座固定连接橡胶板,所述支撑座侧壁固定连接立柱,所述立柱顶端活动连接检测组件,所述检测组件分别包括伸缩杆、万向球座、夹座和放大镜,所述伸缩杆的自由端固定连接万向球座,所述万向球座一侧固定连接夹座,所述放大镜插接在夹座内部,通过电动推杆推动工件移动至橡胶板表面,实现了自动卸料,通过检测组件能够在卸料之后及时进行检测,防止转运过程中出现二次伤害,影响检测效果。

9.优选的,所述工作台下表面固定连接配电箱,所述助力板侧壁固定连接控制面板,

所述配电箱的电性输出端与控制面板和电动推杆相串联,通过配电箱向电动推杆供电,工件加工完成之后,电动推杆驱动推板向橡胶板一侧移动,实现自动下料。

10.优选的,所述推板表面复合有橡胶垫,所述橡胶垫表面一体成型有防滑凸点,橡胶垫配合防滑凸点使用,增大推板与工件之间的摩擦力,防滑性能好,防止偏位移位,提高工件运行的平稳度。

11.优选的,所述减震座分别包括套筒、弹簧和连杆,所述套筒内部底端固定连接弹簧,所述套筒的开口端滑动插接连杆,所述连杆的插接端与弹簧固定连接,减震座用于对橡胶板表面来自工件的冲击力进行削弱,连杆压缩套筒内部的弹簧,同时橡胶板自身具有很好的伸缩性,防止工件底部发生划痕和磨损。

12.优选的,所述橡胶板上表面与工作台上表面处于同一水平高度,所述立柱位于橡胶板一侧,所述放大镜位于橡胶板上方,工件移动至橡胶板表面之后,检测人员手持放大镜,根据检测的需要,横向推拉以及多角度旋转放大镜,对工件表面进行观察,在下料之后即可进行检测作业,防止多次移动工件过程中出现二次伤害的现象发生。

13.本实用新型提供了一种自动化钣金加工成型卸料装置,具备以下有益效果:

14.(1)本实用新型工作台上表面靠近端面位置固定连接助力板,助力板一侧对称安装电动推杆且为固定连接,电动推杆的传动输出端固定连接推板,通过电动推杆推动工件移动至橡胶板表面,实现了自动卸料,省时省力,提高使用效果。

15.(2)本实用新型立柱顶端活动连接检测组件,检测组件分别包括伸缩杆、万向球座、夹座和放大镜,工件移动至橡胶板表面之后,检测人员手持放大镜,根据检测的需要,横向推拉以及多角度旋转放大镜,对工件表面进行观察,在下料之后即可进行检测作业,防止多次移动工件过程中出现二次伤害的现象发生。

附图说明

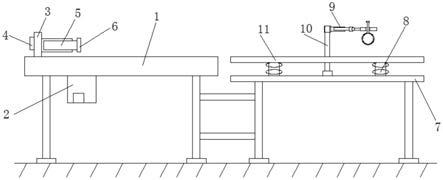

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的检测组件和立柱连接结构示意图;

18.图3为本实用新型的减震座结构示意图;

19.图4为本实用新型的工作台俯视结构示意图。

20.图中:1、工作台;2、配电箱;3、助力板;4、控制面板;5、电动推杆;6、推板;601、橡胶垫;602、防滑凸点;7、支撑座;8、减震座;801、套筒;802、弹簧;803、连杆;9、检测组件;901、伸缩杆;902、万向球座;903、夹座;904、放大镜;10、立柱;11、橡胶板。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

22.如图1

‑

4所示,本实用新型提供技术方案:一种自动化钣金加工成型卸料装置,包括工作台1,所述工作台1上表面靠近端面位置固定连接助力板3,所述助力板3一侧对称安装电动推杆5且为固定连接,所述电动推杆5的传动输出端固定连接推板6,所述工作台1一侧固定连接支撑座7,所述支撑座7上方通过减震座8固定连接橡胶板11,所述支撑座7侧壁固定连接立柱10,所述立柱10顶端活动连接检测组件9,所述检测组件9分别包括伸缩杆

901、万向球座902、夹座903和放大镜904,所述伸缩杆901的自由端固定连接万向球座902,所述万向球座902一侧固定连接夹座903,所述放大镜904插接在夹座903内部。

23.所述工作台1下表面固定连接配电箱2,所述助力板3侧壁固定连接控制面板4,所述配电箱2的电性输出端与控制面板4和电动推杆5相串联,通过配电箱2向电动推杆5供电,工件加工完成之后,电动推杆5驱动推板6向橡胶板11一侧移动,实现自动下料。

24.所述推板6表面复合有橡胶垫601,所述橡胶垫601表面一体成型有防滑凸点602,橡胶垫601配合防滑凸点602使用,增大推板6与工件之间的摩擦力,防滑性能好,防止偏位移位,提高工件运行的平稳度。

25.所述减震座8分别包括套筒801、弹簧802和连杆803,所述套筒801内部底端固定连接弹簧802,所述套筒801的开口端滑动插接连杆803,所述连杆803的插接端与弹簧802固定连接,减震座8用于对橡胶板11表面来自工件的冲击力进行削弱,连杆803压缩套筒801内部的弹簧802,同时橡胶板11自身具有很好的伸缩性,防止工件底部发生划痕和磨损。

26.所述橡胶板11上表面与工作台1上表面处于同一水平高度,所述立柱10位于橡胶板11一侧,所述放大镜904位于橡胶板11上方,工件移动至橡胶板11表面之后,检测人员手持放大镜904,根据检测的需要,横向推拉以及多角度旋转放大镜904,对工件表面进行观察,在下料之后即可进行检测作业,防止多次移动工件过程中出现二次伤害的现象发生。

27.工作原理,工作台1上表面靠近端面位置固定连接助力板3,助力板3一侧对称安装电动推杆5且为固定连接,电动推杆5的传动输出端固定连接推板6,配电箱2的电性输出端与控制面板4和电动推杆5相串联,通过配电箱2向电动推杆5供电,工件加工完成之后,电动推杆5驱动推板6向橡胶板11一侧移动,实现自动下料;橡胶垫601表面一体成型有防滑凸点602,橡胶垫601配合防滑凸点602使用,增大推板6与工件之间的摩擦力,防滑性能好,防止偏位移位,提高工件运行的平稳度;立柱10顶端活动连接检测组件9,检测组件9分别包括伸缩杆901、万向球座902、夹座903和放大镜904,工件移动至橡胶板11表面之后,检测人员手持放大镜904,根据检测的需要,横向推拉以及多角度旋转放大镜904,对工件表面进行观察,在下料之后即可进行检测作业,防止多次移动工件过程中出现二次伤害的现象发生。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1