一种工业润滑油用石墨烯添加剂的制备方法与流程

[0001]

本发明涉及石墨烯润滑材料应用领域,尤其涉及一种工业润滑油用石墨烯添加剂的制备方法。

背景技术:

[0002]

石墨烯是一种二维碳晶体蜂窝状晶格结构,它具有传统材料中罕见的独特的磨损和摩擦性能。石墨烯的特性,如高强度和高密度层间易剪切,赋予它独特的摩擦磨损性能,是一种很有前途的润滑材料。同时,石墨烯作为润滑剂添加剂也具有很大的实际应用潜力,但其长期分散稳定性一直是一个重大挑战。由于强π-π相互作用和石墨烯薄片之间的范德华引力,石墨烯极易团聚,尤其在润滑油中分散性差,摩擦磨损不佳,这限制了其在工业润滑领域的应用。

[0003]

离子液体(ils)是一种具有独特物理化学性质的室温熔融盐,它是由阳离子和阴离子组成的。离子液体具有独特的物理和化学特性,如固有的极性(离子),具有很强的表面吸附能力、低可燃性、高热稳定性和对环境变化的低敏感性,并且已被报道溶于大多数有机溶剂,具有优良的润滑应用。因此利用离子液体来功能化石墨烯,提高石墨烯在油中的分散性和摩擦磨损性能,实现工业应用非常重要。

技术实现要素:

[0004]

本发明所要解决的技术问题是提供一种工艺简单、有效提高石墨烯在油中的分散性和摩擦磨损性能的工业润滑油用石墨烯添加剂的制备方法。

[0005]

为解决上述问题,本发明所述的一种工业润滑油用石墨烯添加剂的制备方法,其特征在于:采用有机阳离子与无机阴离子以静电作用形成的体积浓度为1~50%的绿色溶剂剥离制备石墨烯。

[0006]

如上所述的一种工业润滑油用石墨烯添加剂的制备方法,包括以下步骤:

⑴

制备体积浓度为1~50%的绿色溶剂:将阴离子含s的磺酸离子液体与阴阳离子都含n的二腈铵盐离子液体按1:1~10的体积比混合后,加入到去离子水中,经磁力搅拌或者机械搅拌直至形成均一的溶液即得;

⑵

将纯度≥99.9%石墨棒分别作为阴极和阳极,垂直插入到所述绿色溶液中,保持两根石墨棒之间距离恒定;用导线将两根石墨棒分别接在电源的正、负极上,电压设置恒定且不超过10v;反应结束,得到黑色溶液;

⑶

所述黑色溶液分别通过4000r/min、8000r/min、12000r/min不同的转速离心收集沉淀物;所述沉淀物通过有机试剂和去离子水清洗后干燥,即得石墨烯纳米片粉末。

[0007]

所述步骤

⑵

中两根石墨棒之间距离保持为3~5cm。

[0008]

所述步骤

⑵

中电源电压为3~7v。

[0009]

采用上述方法制备的一种工业润滑油用石墨烯添加剂的应用,其特征在于:将石墨烯纳米片粉末按0.02~0.1wt%的添加量加入到工业润滑油中,经超声处理即得石墨烯润

滑油。

[0010]

石墨烯粉末的添加量为0.02~0.08wt%。

[0011]

所述工业润滑油为齿轮油、液压油、液力传动油、机油中的一种。

[0012]

所述超声处理的条件是指功率为100~500w,时间不低于15min。

[0013]

本发明与现有技术相比具有以下优点:1、本发明用天然石墨为原料,以绿色溶剂水溶液作为插层剂和修饰剂,辅以外加电场作用插层剥离石墨获得功能化石墨烯纳米片,制备的原位功能化石墨烯溶液经过清洗离心并干燥成粉末,即可制备出功能化的少层石墨烯纳米片,无需二次改性就可以在润滑油中呈现出优异的分散稳定性,长达半年不沉降。

[0014]

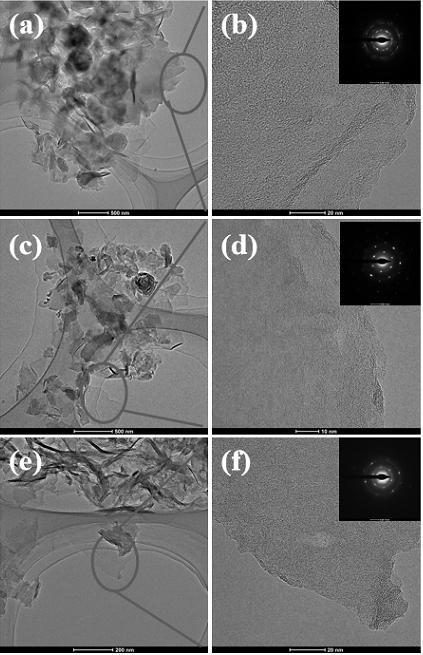

图1为离子液体剥离改性石墨烯在不同离心转速下收集的石墨烯的透射电镜图,其中a、b为4000r/min速率离心收集石墨烯的透射电镜图,c、d为4000r/min速率离心的上清液再8000r/min离心收集石墨烯的透射电镜图,e、f为8000r/min速率离心的上清液再12000r/min离心收集石墨烯的透射电镜图。从图中可以看到不同的离心速率可以有效地制备具有不同尺寸的石墨烯纳米片,通过选定区域的高分辨率透射电子显微镜(hrtem)和电子衍射图(sead)观察了石墨薄片的晶体形态和层数,揭示了单层和少层的石墨烯的存在,高于8000 rpm的离心力能够获得高质量的单层或几层石墨烯纳米片,因此,可以通过选择不同的离心速率来控制获得具有不同粒径和层数的石墨烯纳米片。

[0015]

图2为离子液体剥离改性石墨烯在齿轮油中静置180天的效果图,从图中可以看到,6个月的静置后改性石墨烯在齿轮油中依然能够保持较高浓度的悬浮,没有发生沉降,表明离子液体剥离改性石墨烯在齿轮油中展现出优异的分散性和稳定性。

[0016]

2、本发明对设备要求低、操作简单,产量可控且高,制备过程绿色环保,可实现快速、批量化生产,符合国家低碳、节能、环保的倡导和企业高效、低成本的诉求,且制备所得功能化石墨烯在基础油中具有极佳的润滑性能,具有实现石墨烯润滑油工业化应用的巨大潜力。

[0017]

3、本发明所得的石墨烯添加剂与工业润滑油制备所得的润滑油混合物具有优异的摩擦性能,相较于基础油,可大幅减小摩擦系数,减少磨损并能有效避免机械运动部件发生卡咬,增加承载能力。

[0018]

图3是齿轮油基础油和加入离子液体剥离改性的石墨烯的齿轮油基础油的极压性能图,从中可以看到未添加任何物质的齿轮油基础最大承载力为500n,而添加了剥离石墨烯的齿轮油基础油的承载较原油有着明显的提高,到了850n还没有发生咬死,说明石墨烯的加入极大地提高了润滑油极压性能。

[0019]

图4是齿轮油基础油和加入离子液体剥离改性的石墨烯的齿轮油基础油在400n下的长摩2小时的实验性能图,从中可以看到未添加任何物质的齿轮油基础油的在3000s附近摩擦系数就发生了突变,急剧增加;而添加了剥离石墨烯的齿轮油基础油的摩擦系数保持在0.125左右,2h长摩过程中一直比较稳定,说明制备的石墨烯齿轮油具有更高的摩擦性能和承载能力。

附图说明

[0020]

下面结合附图对本发明的具体实施方式作进一步详细的说明。

[0021]

图1为本发明所得绿色溶剂剥离石墨后在不同离心转速下的tem图。

[0022]

图2为本发明所得润滑油组合物静置180天的效果图。其中:左图为初始分散的石墨烯齿轮油,右图为精致180天的石墨烯齿轮油。

[0023]

图3为齿轮油和本发明实施例4所得润滑油组合物的极压性能曲线。

[0024]

图4为齿轮油和本发明实施例4所得润滑油组合物润滑下摩擦副磨痕图。

具体实施方式

[0025]

一种工业润滑油用石墨烯添加剂的制备方法:采用有机阳离子与无机阴离子以静电作用形成的体积浓度为1~50%的绿色溶剂剥离制备石墨烯。

[0026]

具体包括以下步骤:

⑴

制备体积浓度为1~50%的绿色溶剂:将阴离子含s的磺酸离子液体与阴阳离子都含n的二腈铵盐离子液体按1:1~10的体积比(l/l)混合后,加入到去离子水中,经磁力搅拌或者机械搅拌直至形成均一的溶液即得。

[0027]

⑵

将纯度≥99.9%石墨棒分别作为阴极和阳极,垂直插入到所述绿色溶液中,保持两根石墨棒之间距离恒定,两根石墨棒之间距离可根据实际容器确定,优选3~5cm。用导线将两根石墨棒分别接在电压为3~7v的电源的正、负极上,电压设置恒定且不超过10v;反应结束,得到黑色溶液。

[0028]

⑶

黑色溶液分别通过4000r/min、8000r/min、12000r/min不同的转速离心收集沉淀物;沉淀物通过有机试剂(比如:丙酮、乙醇等)和去离子水清洗,去除残留的少量离子液体;然后使用真空干燥箱(干燥条件:0.8mpa,80℃,24h)或者冷冻干燥箱进行干燥(干燥条件:-20℃),除去残余的水分或有机试剂,即得石墨烯纳米片粉末。

[0029]

一种工业润滑油用石墨烯添加剂的应用:将石墨烯纳米片粉末按0.02~0.1wt%的添加量加入到工业润滑油中,在功率为100~500w、时间不低于15min的条件下经超声处理即得石墨烯润滑油。

[0030]

其中:石墨烯粉末的添加量优选为0.02~0.08wt%。

[0031]

工业润滑油为齿轮油、液压油、液力传动油、机油中的一种。

[0032]

实施例1石墨烯的制备:首先将1-丁基-3-甲基咪唑二腈铵盐离子液体和去离子水以1:10的比例混合并搅拌形成均匀的溶液,用作电解质溶液。高纯石墨棒用作阴极和阳极,并与直流电源相连。在开始实验之前,将石墨棒用去离子水超声清洗五分钟,以去除石墨棒表面的大颗粒。两个石墨棒电极用夹子固定,彼此平行保持相互之间4厘米的距离。直流电压设置为5 v,该电压一直保持到阳极石墨完全耗尽(需要24小时)。在整个剥离过程后,让黑色溶液静置24小时。然后,将混合溶液以4000 rpm的速度离心,取底部沉淀物,用去离子水清洗所有样品3次。最后,将洗涤后的样品放入冻干机中36 h,得到石墨烯样品粉末。

[0033]

石墨烯润滑油的制备:称取8mg石墨烯粉末和10g基础油,将石墨烯加入到润滑油中,通过200w超声机处理20min,得到质量比为0.08wt%的石墨烯润滑油。

[0034]

实施例2石墨烯的制备:首先将1-丁基-3-甲基咪唑二腈铵盐离子液体和去离子水以1:10的比例混合并搅拌形成均匀的溶液,用作电解质溶液。高纯石墨棒用作阴极和阳极,并与直流电

源相连。在开始实验之前,将石墨棒用去离子水超声清洗五分钟,以去除石墨棒表面的大颗粒。两个石墨棒电极用夹子固定,彼此平行保持相互之间4厘米的距离。直流电压设置为5 v,该电压一直保持到阳极石墨完全耗尽(需要24小时)。在整个剥离过程后,让黑色溶液静置24小时。然后,将混合溶液以4000 rpm的速度离心,取上清液在8000rpm的速度离心,收集底部沉淀物,用去离子水清洗所有样品3次。最后,将洗涤后的样品放入冻干机中36 h,得到石墨烯样品粉末。

[0035]

石墨烯润滑油的制备:称取8mg石墨烯粉末和10g基础油,将石墨烯加入到润滑油中,通过200w超声机处理20min,得到质量比为0.08wt%的石墨烯润滑油。

[0036]

实施例3石墨烯的制备:首先将1-丁基-3-甲基咪唑二腈铵盐离子液体和去离子水以1:10的比例混合并搅拌形成均匀的溶液,用作电解质溶液。高纯石墨棒用作阴极和阳极,并与直流电源相连。在开始实验之前,将石墨棒用去离子水超声清洗五分钟,以去除石墨棒表面的大颗粒。两个石墨棒电极用夹子固定,彼此平行保持相互之间4厘米的距离。直流电压设置为5 v,该电压一直保持到阳极石墨完全耗尽(需要24小时)。在整个剥离过程后,让黑色溶液静置24小时。然后,将混合溶液以8000 rpm的速度离心,取上清液在12000rpm的速度离心,收集底部沉淀物,用去离子水清洗所有样品3次。最后,将洗涤后的样品放入冻干机中36 h,得到石墨烯样品粉末。

[0037]

石墨烯润滑油的制备:称取8mg石墨烯粉末和10g基础油,将石墨烯加入到润滑油中,通过200w超声机处理20min,得到质量比为0.08wt%的石墨烯润滑油。

[0038]

实施例4石墨烯的制备:首先将1-丁基-3-甲基咪唑二腈铵盐离子液体和去离子水以1:8的比例混合并搅拌形成均匀的溶液,用作电解质溶液。高纯石墨棒用作阴极和阳极,并与直流电源相连。在开始实验之前,将石墨棒用去离子水超声清洗五分钟,以去除石墨棒表面的大颗粒。两个石墨棒电极用夹子固定,彼此平行保持相互之间4厘米的距离。直流电压设置为5 v,该电压一直保持到阳极石墨完全耗尽(需要24小时)。在整个剥离过程后,让黑色溶液静置24小时。然后,将混合溶液以8000 rpm的速度离心,取上清液在12000rpm的速度离心,收集底部沉淀物,用去离子水清洗所有样品3次。最后,将洗涤后的样品放入冻干机中36 h,得到石墨烯样品粉末。

[0039]

石墨烯润滑油的制备:称取8mg石墨烯粉末和10g基础油,将石墨烯加入到润滑油中,通过200w超声机处理20min,得到质量比为0.08wt%的石墨烯润滑油。

[0040]

实施例5石墨烯的制备:首先将1-丁基-3-甲基咪唑二腈铵盐离子液体和去离子水以1:5的比例混合并搅拌形成均匀的溶液,用作电解质溶液。高纯石墨棒用作阴极和阳极,并与直流电源相连。在开始实验之前,将石墨棒用去离子水超声清洗五分钟,以去除石墨棒表面的大颗粒。两个石墨棒电极用夹子固定,彼此平行保持相互之间4厘米的距离。直流电压设置为5 v,该电压一直保持到阳极石墨完全耗尽(需要24小时)。在整个剥离过程后,让黑色溶液静置24小时。然后,将混合溶液以8000 rpm的速度离心,取上清液在12000rpm的速度离心,收集底部沉淀物,用去离子水清洗所有样品3次。最后,将洗涤后的样品放入冻干机中36 h,得到石墨烯样品粉末。

[0041]

石墨烯润滑油的制备:称取8mg石墨烯粉末和10g基础油,将石墨烯加入到润滑油中,通过200w超声机处理20min,得到质量比为0.08wt%的石墨烯润滑油。

[0042]

实施例6石墨烯的制备:首先将1-丁基-3-甲基咪唑二腈铵盐离子液体和去离子水以1:3的比例混合并搅拌形成均匀的溶液,用作电解质溶液。高纯石墨棒用作阴极和阳极,并与直流电源相连。在开始实验之前,将石墨棒用去离子水超声清洗五分钟,以去除石墨棒表面的大颗粒。两个石墨棒电极用夹子固定,彼此平行保持相互之间4厘米的距离。直流电压设置为5 v,该电压一直保持到阳极石墨完全耗尽(需要24小时)。在整个剥离过程后,让黑色溶液静置24小时。然后,将混合溶液以8000 rpm的速度离心,取上清液在12000rpm的速度离心,收集底部沉淀物,用去离子水清洗所有样品3次。最后,将洗涤后的样品放入冻干机中36 h,得到石墨烯样品粉末。

[0043]

石墨烯润滑油的制备:称取8mg石墨烯粉末和10g基础油,将石墨烯加入到润滑油中,通过200w超声机处理20min,得到质量比为0.08wt%的石墨烯润滑油。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1