一种秸秆基生物复合材料及其制备方法

1.本发明属于生物材料生产技术领域,具体涉及一种秸秆基生物复合材料及其制备方法。

背景技术:

2.秸秆是成熟的农作物茎叶(穗)部分的总称,是农业生产的主要副产品,秸秆占作物生物产量的50%左右,是一类及其丰富的最能直接利用的可再生有机资源。随着集约化农业生产的发展,以秸秆为代表的农业废弃物产量激增,全球每年有近40亿吨的产量。我国的农作物秸秆数量巨大,分布范围大,每年秸秆的产量可达到9.8亿吨。

3.传统的秸秆利用以直接还田、焚烧或丢弃为主,不仅利用效率低下,还会造成大气污染、土壤矿化、火灾事故等大量的社会、经济和生态问题。如何在不造成环境污染的前提下,高效利用秸秆资源成为实现农业可持续发展的研究热点。

4.目前我国水环境污染出现了分布范围广的特点,从整体地理版图上,各个区域范围内江河湖泊都在不同程度地出现水污染现象,而且污染相对较为严重的就是重金属污染。水环境污染不仅会影响水环境的平衡性,甚至会威胁人类的生命安全。近年来,水环境污染治理已经受到越来越多的重视,如何开发一种材料既可以治理水环境污染又不会造成二次污染已经成为研究的热点。

5.目前,土壤污染现状已十分严峻,土壤中的有毒有害物质经过动植物、水体和大气的传递,危害人类的身体健康和生态系统的稳定。我国受污染的土壤中有80%以上是由于重金属超标引起的。我国约有1000万hm2重金属污染耕地,直接造成的经济损失达数百亿元。现有的土壤重金属污染修复技术主要有物理/化学修复技术、生物修复技术和农业生态修复技术,很多科研人员对此做了大量研究,旨在找到消除或减少土壤中重金属含量的物质的同时,不产生新的污染物,不破坏生态平衡,且能带来更好效益。

6.利用资源丰富的农业废弃物(秸秆)制作生物复合材料,可彻底改变资源浪费型传统农业,实现“点草成金、化害为利、变废为宝、无废生产、以废治废”,不仅使农业资源多级增值,还可以治理水体污染和土壤污染,为秸秆资源综合开发利用和污染治理开辟了一条最为有效、持久的捷径。

技术实现要素:

7.本发明的目的是提供一种秸秆基生物复合材料及其制备方法。通过预处理方法控制秸秆大小及碳氮比、含水量,提供更有利的发酵环境;发酵后进行化学处理达到增加材料的孔隙率的目的。

8.为实现上述发明目的,本发明的技术方案如下:本发明提供了一种秸秆基生物复合材料的制备方法,所述制备方法包括以下步骤:(1)秸秆预处理:将干的秸秆裁断成1~3cm的小段,除去杂质,烘干除菌;在秸秆上

喷洒氮源溶液调节碳氮比后秸秆含水量为40~70%;(2)微生物处理:将微生物菌剂洒在步骤(1)得到的秸秆上,混合均匀,在28~37℃下,发酵2~6天,获得腐熟的秸秆;(3)化学处理:将所述腐熟的秸秆浸没在0.5~2.0mol/l无机溶液40~70℃保温1~5h,然后进行超声波处理15~60min;清洗后烘干;(4)炭化:将所述步骤(3)烘干后的秸秆在微氧或氮保护条件下保持温度400~700℃碳化30min~12h,冷却获得所述秸秆基生物复合材料。

9.进一步的,所述步骤(1)秸秆调节后的碳氮比为16:1~30:1。

10.进一步的,所述步骤(1)中氮源溶液的溶质为尿素、铵盐、硝酸盐、有机氨中的至少一种。

11.进一步的,所述步骤(2)中秸秆颜色为黄褐色,无臭味,温度变为常温时结束发酵获得腐熟的秸秆。

12.进一步的,所述步骤(2)中的微生物菌剂为有效活菌数≥100亿/g的固体制剂,所述微生物菌剂用量为每kg干的秸秆0.5~2.0g微生物菌剂。

13.进一步的,所述微生物菌剂中包括绿色木霉、黑曲霉、短小芽孢杆菌、绿色木霉、黑曲霉、枯草芽孢杆菌、白腐真菌、米曲霉中的至少一种。

14.进一步的,所述步骤(3)中的无机溶液为双氧水、高锰酸钾、硫酸、磷酸、柠檬酸、酒石酸、氢氧化钾其中一种的水溶液。

15.进一步的,所述步骤(3)中的烘干温度为70~95℃。

16.进一步的,所述步骤(3)中秸秆的降解率为秸秆降解率为5%~10%。

17.进一步的,所述步骤(1)还包括粉碎后在90~110℃下烘干1小时以除去杂菌。

18.本发明还提供了所述的制备方法制得的秸秆基生物复合材料。

19.与现有技术相比,本发明的优点和有益效果是:鉴于我国农业废弃秸秆处理和水环境污染、土壤环境污染处理的迫切性,如何合理的以废治废、保护环境已经成为农业工作者的工作重点。本发明的制得的秸秆基生物复合材料能够应用于多种环境治理,将农业废弃物利用、污水处理、土壤污染修复相结合,不但使用成本低,而且绿色环保没有二次污染,效果稳定。根据各地污水及污染土壤特点进行适当改造,使其在农业废弃物利用及水污染和土壤污染治理方面具有相当广泛的适用性。

20.(1)本发明主要采用了生物处理、无机溶液处理、超声处理等为连续的步骤,目的是能形成更为稳固的秸秆基生物复合材料,为水污染处理和土壤污染处理提供一种可吸附、更方便回收的材料。

21.(2)与现有技术的生物炭制备处理相比,本发明经过大量的试验,通过施用尿素、铵盐等氮源的方法调整秸秆的c/n比,调整后适宜c/n比为:16:1~30:1,为微生物的繁殖和秸秆腐熟创造了更优越的条件。特别添加了无机物料处理秸秆,包括双氧水、高锰酸钾、硫酸、磷酸、柠檬酸、酒石酸、氢氧化钾等,可以很好地处理发酵秸秆孔隙中的形成的降解物质,使制备的材料孔隙更多,面积更大。

22.(3)本发明的处理过程同生物炭制备处理相比,经过大量实验,可以降低制备的温度,形成更好的孔隙结构,不但可以节省更多的能源,还可以使材料在污水处理和污染土壤处理方面发挥更大的作用。

23.(4)本发明重在实现了“点草成金、化害为利、变废为宝、无废生产、以废治废”,全过程为绿色生产,降解物质可以作为肥料使用,形成的秸秆基生物复合材料可以治理水污染和重金属污染。

附图说明

24.图1是秸秆预处理后的秸秆状态;图2是腐熟的秸秆状态;图3是无机溶液处理完的秸秆状态;图4是秸秆基生物复合材料。

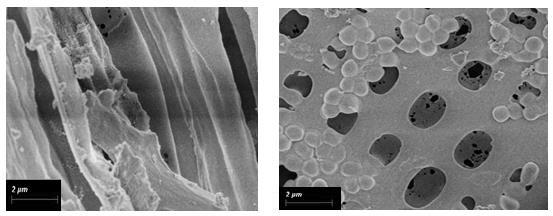

25.图5为秸秆基生物复合材料电镜扫描图。

具体实施方式

26.下述实施方式更好地说明本发明内容。但本发明不限于下述实施例。

27.实施例1本发明中采用的秸秆为禾本科农作物秸秆,包括水稻秸秆、小麦秸秆、玉米秸秆等。

28.本实施例中秸秆基生物复合材料的具体制备方法包括以下步骤:(1)秸秆预处理:将10kg干的秸秆用铡草机裁断成1~3cm的小段,并除去杂质,用粉碎机粉碎1min,在105℃下烘干1小时以除去杂菌;在秸秆上均匀喷洒氮源溶液调节碳氮比后秸秆含水量在50~60%;经过预处理的秸秆状态如图1所示;氮源溶液:将239g尿素溶解在12.2kg水中获得尿素溶液,适用于碳氮比的比值大于25的碳氮比调节;溶解过程为吸热过程,可以用热水溶解或者溶解尿素后晒水等方法控制温度。但温度过高会促进尿素转化成氨,不利菌种降解秸秆;因此,尿素溶液的温度≤30℃。

29.(2)微生物处理:将10g微生物菌剂洒在秸秆上,混合均匀,放入烧杯中,盖上保鲜膜,膜上留有小孔,既可以保持秸秆降解温度湿度,又可以保持有氧环境,在32℃下,有氧发酵3~4天,发酵至秸秆颜色为黄褐色、松散易碎、无臭味、温度适中,停止发酵,清洗后70~95℃烘干,获得腐熟的秸秆(图2)。

30.微生物菌剂为重量比的比例为1:1的米曲霉和绿色木霉;微生物菌剂为有效活菌数≥100亿/g。

31.(3)化学处理:将所述步骤(2)获得的腐熟的秸秆浸没1.0mol/l的硫酸溶液60℃保温3h,处理后的秸秆状态如图3所示,将处理后的秸秆放入超声波槽中,超声波处理30min;清洗后烘干;经测定秸秆降解率为8.3%。

32.(4)炭化:将所述步骤(3)烘干后的秸秆在氮气保护下保持温度600℃碳化10min,冷却获得所述秸秆基生物复合材料(图4)。

33.氮源溶液也可以为硝酸盐溶液,且任何碳氮比均适用,但过湿易造成硝态氮的淋溶而使氮素分布不匀;因此,使用硝酸盐溶液作为氮源溶液时,秸秆湿度不超过55%。

34.实施例2本实施例中秸秆基生物复合材料的制备方法包括以下步骤:

(1)秸秆预处理:将10kg干的秸秆用铡草机裁断成1~3cm的小段,并除去杂质;用粉碎机粉碎2min,在秸秆上均匀喷洒氮源溶液调节碳氮比后秸秆含水量在50~60%;氨基酸的氮源溶液:将616g氨基酸粉溶解在12.2kg水中获得氨基酸溶液,适用于任何碳氮比。

35.(2)微生物处理:将15g微生物菌剂洒在秸秆,混合均匀,放入烧杯中,盖上保鲜膜,膜上留有小孔,既可以保持秸秆降解温度湿度,又可以保持有氧环境,在32℃下,有氧发酵3~4天,发酵至秸秆颜色为黄褐色、松散易碎、无臭味、温度适中,停止发酵,烘干,获得腐熟的秸秆;微生物菌剂为比例为1:1的短小芽孢杆菌、白腐菌;微生物菌剂为有效活菌数≥100亿/g。

36.(3)化学处理:将所述步骤(2)获得的腐熟的秸秆浸没质量分数1%的双氧水溶液40℃保温5h,放入超声波槽中,超声波处理45min;清洗后烘干,经测定秸秆降解率为7.8%。

37.(4)炭化:将所述步骤(3)烘干后的秸秆在氮气保护下保持温度500℃碳化30min,冷却获得所述秸秆基生物复合材料。

38.实施例3本实施例秸秆基生物复合材料的制备方法包括以下步骤:(1)秸秆预处理:将10kg干的秸秆用铡草机裁断成1~3cm的小段,并除杂质;用粉碎机粉碎1min,在秸秆上均匀喷洒氮源溶液调节碳氮比后秸秆含水量在50~60%。

39.氮源溶液:将861g磷酸二铵溶解在12.2kg水中获得磷酸二铵溶液,适用于碳氮比的比值大于20的碳氮比调节;添加的磷素有利于菌种降解秸秆;铵盐溶液的温度≤35℃。

40.(2)微生物处理:将20g微生物菌剂洒在秸秆,混合均匀,放入烧杯中,盖上保鲜膜,膜上留有小孔,既可以保持秸秆降解温度湿度,又可以保持有氧环境,在32℃下,有氧发酵3~4天,发酵至秸秆颜色为黄褐色、松散易碎、无臭味、温度适中,停止发酵,烘干,获得腐熟的秸秆;微生物菌剂为比例为3:3:4的短小芽孢杆菌、枯草芽孢杆菌、米曲霉;微生物菌剂为有效活菌数≥100亿/g。

41.(3)化学处理:将所述步骤(2)获得的腐熟的秸秆浸没2.0mol/l的柠檬酸溶液60℃保温3h,放入超声波槽中,超声波处理1h;清洗后烘干,经测定秸秆降解率为8.6%。

42.(4)炭化:将所述步骤(3)烘干后的秸秆在微氧条件下保持温度400℃炭化1h ,冷却获得所述秸秆基生物复合材料。

43.本发明提供了化学处理方法包括通过双氧水溶液进行氧化处理,硫酸溶液进行酸化处理,柠檬酸溶液进行有机酸化处理;还可以采用高锰酸钾,磷酸、酒石酸等的水溶液进行相应的处理,也可以使用氢氧化钾溶液进行碱化处理。不同的处理可以形成不同的吸附材料以处理不同的污染,碱化处理和氧化处理形成的复合材料可以更好的处理重金属污染。

44.本发明提供的秸秆基生物复合材料的制备方法,通过秸秆预处理控制原材料的大小,过大不易批量预处理,合适的粉碎程度更有利于发酵,也使后期制备的复合材料容易回收。结合调整至适宜的碳氮比为16:1~30:1,控制含水量,能够为微生物的繁殖和秸秆腐熟提供更优越的条件。在此基础上采用微生物进行有氧发酵,腐熟的秸秆经过不同的无机溶

液(双氧水、高锰酸钾、硫酸、磷酸、柠檬酸、酒石酸、氢氧化钾等的溶液)处理能够很好地处理发酵秸秆孔隙中的形成的降解物质,本发明利用了微生物发酵和有机溶液处理的双重降解后,此时秸秆降解腐熟可以达到5%~10%。然后使用超声波进一步的清理原料中的杂质及微生物处理、化学处理过程中的杂质,使制备的材料孔隙更多,比表面积更大。

45.以上实施例仅用以说明本发明的技术方案,而非对其进行限制;尽管参照前述实施例对本发明进行了详细的说明,对于本领域的普通技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明所要求保护的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1