一种可交联半结晶型聚醚醚酮及其制备方法和应用、聚醚醚酮高分子合金材料及其制备方法

1.本发明属于高分子材料技术领域,具体涉及一种可交联半结晶型聚醚醚酮及其制备方法和应用、聚醚醚酮高分子合金材料及其制备方法。

背景技术:

2.随着航空航天、国防科技、民用建设等领域的快速发展,对耐高温材料的要求越来越高。聚醚醚酮是一类典型的全芳香族半结晶型高分子材料,其具有优异的耐热性、耐溶剂性和机械性能,因而成为航空航天、国防科技、能源化工和交通运输等领域的特种工程塑料。但是,聚醚醚酮的玻璃化转变温度在143℃左右,而且其在高温下机械性能大幅衰减,这导致聚醚醚酮无法在更高温度下进行应用。

3.交联是一种提高聚合物使用温度的有效方法,如苯乙炔基封端交联。公开号为cn111004507a的中国专利引入苯炔基作为可交联官能团,使具有良好耐热性的聚醚酰亚胺基体发生交联反应,形成网状结构,制备具有良好热稳定性及介电性能的交联型聚醚酰亚胺基介电复合薄膜;公开号为cn108102097a的中国专利引入苯炔基作为可交联官能团,设计并合成一系列含苯炔基的聚酰亚胺共聚物,并通过热交联和狄尔斯阿尔德反应(diels

‑

alder)对苯炔基聚酰亚胺进行功能化,制备了具有高耐热性能的热交联型聚酰亚胺薄膜和聚酰亚胺化学修饰膜。对于上述无定形聚合物而言,交联可以大幅度提高其耐热性能,但是会在一定程度上破坏无定形聚合物的结晶性能,使其在高于玻璃化转变温度后仍出现过脆、机械性能和耐溶剂性能大幅度衰减的现象,不利于实际应用。因此,如何在提高聚醚醚酮的耐高温性能的同时,使其在高温(148℃)下具有高的机械性能是急需解决的问题。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种可交联半结晶型聚醚醚酮,其在具有优异的耐高温性能的同时,在高温(148℃)下具有高的机械性能。

5.本发明提供了一种可交联半结晶型聚醚醚酮,具有式i所示结构:

[0006][0007]

其中,n=1~3,

[0008]

r1为且r2为

[0009]

或者,r1为且r2为

[0010]

本发明还提供了上述技术方案所述可交联半结晶型聚醚醚酮的制备方法,包括以下步骤:

[0011]

将4,4'

‑

二氟二苯甲酮、对苯二酚、带水剂、金属盐催化剂和有机溶剂第一混合进行共沸回流,得到混合溶液;

[0012]

将所述混合溶液和封端剂第二混合进行聚合反应,得到式i所示结构的可交联半结晶型聚醚醚酮;

[0013]

所述封端剂为4

‑

(2

‑

苯基乙炔基)苯酚或4

‑

氟

‑4’‑

(苯基乙炔基)二苯甲酮。

[0014]

优选的,所述4,4'

‑

二氟二苯甲酮、对苯二酚和封端剂的摩尔比为3.15:3:(0.05~0.3)。

[0015]

优选的,所述金属盐催化剂包括碳酸钠、碳酸钾、碳酸铯、氢化钙和氟化钾中的一种或几种;所述金属盐催化剂和对苯二酚的摩尔比为(0.9~2):(0.1~0.5)。

[0016]

优选的,所述带水剂包括苯、甲苯、二甲苯和环己烷中的一种或几种;所述有机溶剂包括环丁砜和/或二苯砜;所述带水剂与有机溶剂的用量比为(10~50)ml:100g。

[0017]

优选的,以质量百分含量计,所述4,4'

‑

二氟二苯甲酮、对苯二酚、带水剂、金属盐催化剂和有机溶剂混合所得混合液的固含量为15~25%。

[0018]

优选的,所述聚合反应的温度为200~260℃,所述聚合反应的时间为4~8h。

[0019]

本发明还提供了上述技术方案所述可交联半结晶型聚醚醚酮或上述技术方案所述制备方法得到的可交联半结晶型聚醚醚酮在热塑性高分子材料中的应用。

[0020]

本发明还提供了一种聚醚醚酮高分子合金材料,所述聚醚醚酮高分子合金材料包括聚醚醚酮和可交联半结晶型聚醚醚酮,所述可交联半结晶型聚醚醚酮为权利要求1所述可交联半结晶型聚醚醚酮;所述可交联半结晶型聚醚醚酮和聚醚醚酮的质量比为(5~30):100。

[0021]

本发明还提供了上述技术方案所述聚醚醚酮高分子合金材料的制备方法,包括以下步骤:

[0022]

将可交联半结晶型聚醚醚酮与聚醚醚酮混合后,依次进行熔融挤出、造粒和干燥,得到可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒;

[0023]

将所述可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒依次进行注塑成型和热处理,得到聚醚醚酮高分子合金材料;

[0024]

所述熔融挤出的温度为380~390℃;所述注塑成型的温度为380~390℃;所述热处理的温度为350~410℃,时间为10~30min。

[0025]

本发明提供了一种可交联半结晶型聚醚醚酮。本发明提供的可交联半结晶型聚醚醚酮属于半结晶型聚合物,其在交联后仍能保持一定的结晶性能且晶型不变,且其具有苯炔基,苯炔基能够在350℃进行扩链和交联,扩链、交联后聚合物链段堆砌更为紧密,从而提高其耐高温性能且在高温(148℃)条件下具有高的机械性能。

[0026]

另外,本发明提供的可交联半结晶型聚醚醚酮具有优异的耐溶剂性能,而且苯炔基的交联温度能够避开聚醚醚酮的加工窗口,利于实现加工成型后的热固化。

[0027]

此外,本发明提供的可交联半结晶型聚醚醚酮还可以混入纯聚醚醚酮中制备得到聚醚醚酮高分子合金材料,可交联半结晶型聚醚醚酮的引入提高了聚醚醚酮高分子合金材料的在148℃具有高温机械性能,使其在保有一定的韧性的同时提高了拉伸强度。

附图说明

[0028]

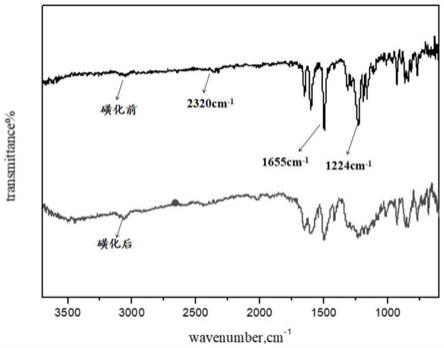

图1为实施例2制备得到的可交联半结晶型聚醚醚酮磺化前后的红外光谱图;

[0029]

图2为实施例2制备得到的可交联半结晶型聚醚醚酮的dsc图;

[0030]

图3为实施例2制备得到的可交联半结晶型聚醚醚酮的tga图;

[0031]

图4为实施例2制备得到的可交联半结晶型聚醚醚酮热处理后的dsc图;

[0032]

图5为实施例2制备得到的可交联半结晶型聚醚醚酮热处理前后的tga图;

[0033]

图6为实施例2制备得到的可交联半结晶型聚醚醚酮热处理前后的xrd图;

[0034]

图7为实施例8制备得到的可交联半结晶型聚醚醚酮热处理前后的红外光谱图;

[0035]

图8为实施例8制备得到的可交联半结晶型聚醚醚酮的dsc图;

[0036]

图9为实施例8制备得到的可交联半结晶型聚醚醚酮的tga图;

[0037]

图10为实施例8制备得到的可交联半结晶型聚醚醚酮热处理后的dsc图;

[0038]

图11为实施例8制备得到的可交联半结晶型聚醚醚酮热处理后的tga图;

[0039]

图12为实施例8制备得到的可交联半结晶型聚醚醚酮热处理前后的xrd图。

具体实施方式

[0040]

本发明提供了一种可交联半结晶型聚醚醚酮,具有式i所示结构:

[0041][0042]

其中,n=1~3,

[0043]

r1为且r2为

[0044]

或者,r1为且r2为

[0045]

本发明还提供了上述技术方案所述可交联半结晶型聚醚醚酮的制备方法,包括以下步骤:

[0046]

将4,4'

‑

二氟二苯甲酮、对苯二酚、带水剂、金属盐催化剂和有机溶剂第一混合进行共沸回流,得到混合溶液;

[0047]

将所述混合溶液和封端剂第二混合进行聚合反应,得到式i所示结构的可交联半结晶型聚醚醚酮;

[0048]

所述封端剂为4

‑

(2

‑

苯基乙炔基)苯酚或4

‑

氟

‑4’‑

(苯基乙炔基)二苯甲酮。

[0049]

如无特殊说明,本发明对所需制备原料的来源没有特殊要求,采用本领域熟知的市售商品即可。

[0050]

本发明将4,4'

‑

二氟二苯甲酮、对苯二酚、带水剂、金属盐催化剂和有机溶剂第一混合进行共沸回流,得到混合溶液。

[0051]

在本发明中,所述带水剂优选包括苯、甲苯、二甲苯和环己烷中的一种或几种,更优选为二甲苯;当所述带水剂优选为上述中的几种时,本发明对不同种类带水剂的配比没有特殊的限定,任意配比均可。

[0052]

在本发明中,所述金属盐催化剂优选包括碳酸钠、碳酸钾、碳酸铯、氢化钙和氟化

钾中的一种或几种,更优选为碳酸钠和碳酸钾;当所述金属盐催化剂优选为上述中的几种时,本发明对不同种类金属盐催化剂的配比没有特殊的限定,任意配比均可。在本发明中,所述金属盐催化剂和对苯二酚的摩尔比为(0.9~2):(0.1~0.5),更优选为(0.9~1.5):(0.2~0.5)。

[0053]

在本发明中,所述有机溶剂优选包括环丁砜和/或二苯砜,更优选为环丁砜;当所述有机溶剂优选为上述中的几种时,本发明对不同种类有机溶剂的配比没有特殊的限定,任意配比均可。在本发明中,所述带水剂与有机溶剂的用量比优选为(10~50)ml:100g,更优选为(15~50)ml:100g。

[0054]

在本发明中,所述第一混合的方式优选为搅拌,搅拌的方式优选为使用铁桨搅拌头进行搅拌,所述搅拌的速率优选为200r/min。

[0055]

在本发明中,所述共沸回流的温度优选为160~180℃,更优选为170~180℃;所述共沸回流的时间优选为0.5~1.5h,更优选为1~1.5h。本发明对所述共沸回流的方式没有特殊限定,采用本领域技术人员熟知的共沸回流的方式即可。本发明通过共沸回流进行了一步将酚羟基成盐的反应,酚羟基与碳酸钠和碳酸钾分别形成钾盐和钠盐,用于后续接枝过程。

[0056]

在本发明中,以质量百分含量计,4,4'

‑

二氟二苯甲酮、对苯二酚、带水剂、金属盐催化剂和有机溶剂混合所得混合液的固含量优选为15~25%,更优选为20~25%;所述固含量优选为4,4'

‑

二氟二苯甲酮和对苯二酚的质量与有机溶剂的体积比。本发明通过控制混合液中的固含量在所述范围内控制聚合物链段的增长速度和反应时间,制备得到具有优异的耐高温性能和在高温下仍保持高的机械性能和耐溶剂性能的可交联半结晶型聚醚醚酮。

[0057]

得到混合溶液后,本发明将所述混合溶液和封端剂第二混合进行聚合反应。

[0058]

在本发明中,所述封端剂为4

‑

(2

‑

苯基乙炔基)苯酚或4

‑

氟

‑

4'

‑

(苯基乙炔基)二苯甲酮;所述4,4'

‑

二氟二苯甲酮、对苯二酚和封端剂的摩尔比优选为3.15:3:(0.05~0.3),更优选为3.15:3:(0.09~0.3)。在本发明的实施例中,所述4,4'

‑

二氟二苯甲酮、对苯二酚和封端剂的摩尔比为具体为3.15:3:0.09、3.15:3:0.15或3.15:3:0.3。

[0059]

在本发明中,所述4

‑

(2

‑

苯基乙炔基)苯酚的结构式如式ii所示,所述4

‑

氟

‑

4'

‑

(苯基乙炔基)二苯甲酮的结构式如式iii所示。

[0060][0061]

本发明中所述封端剂的苯炔基具有反应活性,一步投料容易产生支化甚至是交联,导致聚合物链段过短、分子量过低或者聚合失败,影响可交联半结晶型聚醚醚酮的线性结构,本发明采用两步投料的方式制备得到具有较好的线性结构的可交联半结晶型聚醚醚酮。

[0062]

本发明优选在聚合反应过程中全程进行搅拌。在本发明中,所述第二混合的方式优选为搅拌,所述搅拌的方式优选为使用铁桨搅拌头进行搅拌;所述搅拌的速率优选为300r/min。

[0063]

在本发明中,所述聚合反应的温度优选为200~260℃,更优选为240~260℃;所述

聚合反应的时间为4~8h,更优选为4~6h。在本发明的实施例中,所述聚合反应的温度具体为240℃或260℃。本发明通过控制聚合反应的温度和时间在所述范围内避免聚合物分子链段出现解聚的现象,制备得到封端完全、分子量适合的可交联半结晶型聚醚醚酮。

[0064]

在本发明中,当封端剂为4

‑

(2

‑

苯基乙炔基)苯酚时,可交联半结晶型聚醚醚酮的合成路线如下式所示:

[0065][0066]

当封端剂为4

‑

氟

‑

4'

‑

(苯基乙炔基)二苯甲酮时,可交联半结晶型聚醚醚酮的合成路线如下式所示:

[0067][0068]

完成所述聚合反应后,本发明优选将所得产物溶液在去离子水中析出后,依次进行粉碎、洗涤和干燥,得到可交联半结晶型聚醚醚酮。本发明对所述析出的过程没有特殊限定,采用本领域熟知的析出过程使产物完全析出即可。在本发明中,所述粉碎的设备优选为粉碎机。本发明对所述粉碎、洗涤和干燥的过程没有任何特殊的限定,采用本领域熟知的过程进行即可。在本发明的实施例中,所述洗涤的过程具体为用水和乙醇洗涤5次,所述干燥的过程具体为在120℃的真空烘箱中干燥48h。本发明通过干燥去除产物溶液中的水和乙醇。

[0069]

本发明还提供上述技术方案所述可交联半结晶型聚醚醚酮或上述技术方案所述制备方法制备得到的可交联半结晶型聚醚醚酮作为热塑性高分子材料的应用。

[0070]

本发明还提供了一种聚醚醚酮高分子合金材料,包括聚醚醚酮和所述可交联半结晶型聚醚醚酮;所述可交联半结晶型聚醚醚酮为上述技术方案所述可交联半结晶型聚醚醚酮。在本发明中,所述聚醚醚酮和可交联半结晶型聚醚醚酮的存在方式为物理混合;所述可交联半结晶型聚醚醚酮和聚醚醚酮的质量比优选为(5~30):100,更优选为(5~25):100。本发明通过控制聚醚醚酮和可交联半结晶型聚醚醚酮的质量比来调整聚醚醚酮高分子合金材料的机械性能,在本发明所述质量范围内,当混入可交联半结晶型聚醚醚酮比例增高时,聚醚醚酮高分子合金材料的机械性能也随之增强。

[0071]

本发明还提供了上述技术方案所述聚醚醚酮高分子合金材料的制备方法,包括以

下步骤:

[0072]

将可交联半结晶型聚醚醚酮与聚醚醚酮混合后,依次进行熔融挤出、造粒和干燥,得到可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒;

[0073]

将所述可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒依次进行注塑成型和热处理,得到聚醚醚酮高分子合金材料。

[0074]

本发明将可交联半结晶型聚醚醚酮与聚醚醚酮混合后,依次进行熔融挤出、造粒和干燥,得到可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒。在本发明中,所述聚醚醚酮优选为在真空中140℃下干燥4h后的熔融指数为45g/10min的聚醚醚酮;所述聚醚醚酮优选为市售商品。在本发明中,所述熔融指数的测试仪器优选为型号为μpxrz

‑

400a的熔体流动速率仪,测试条件优选为在5kg载荷条件下,将聚醚醚酮在400℃下保温5min。

[0075]

本发明对所述混合的过程没有特殊限定,采用本领域熟知的混合过程即可。

[0076]

在本发明中,所述熔融挤出的温度优选为380~390℃,更优选为380~385℃;所述熔融挤出的转速优选为40~60r/min,更优选为5r/min;所述熔融挤出的时间优选为10~30min,更优选为10~20min。

[0077]

在本发明中,所述熔融挤出的设备优选为熔融挤出机,所述造粒的设备优选为造粒机。

[0078]

本发明对所述干燥的过程没有特殊限定,采用本领域熟知的干燥过程即可。

[0079]

得到可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒后,本发明将所述可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒依次进行注塑成型和热处理,得到聚醚醚酮高分子合金材料。在本发明中,所述注塑成型的温度优选为380~390℃,更优选为380~385℃;所述注塑成型的时间优选为5~10min,更优选为5~8min;所述热处理的温度优选为350~410℃,更优选为380~410℃,所述热处理的时间优选为10~30min。在本发明的实施例中,所述热处理的时间具体为10min、20min或30min。在本发明中,所述热处理优选在真空条件下进行。在本发明所选用熔融挤出和注塑的温度下,可交联半结晶型聚醚醚酮与聚醚醚酮的共混物的流动性好,且可交联半结晶型聚醚醚酮不会在注塑和挤出过程中发生交联。

[0080]

在本发明中,所述注塑成型的设备优选为注塑机;本发明对所述热处理的设备没有特出限定,采用本领域熟知的热处理设备即可。

[0081]

本发明对所述干燥的过程没有特殊限定,采用本领域技术人员熟知的干燥过程即可。

[0082]

本发明通过控制热处理温度在所述范围内,制备得到具有高拉伸强度的聚醚醚酮高分子合金材料,在本发明所述热处理温度范围内,聚醚醚酮高分子合金材料内的可交联半结晶型聚醚醚酮的交联程度较高,聚合物链段缠结导致拉伸强度越高,避免了温度过高导致过高的交联程度,从而导致合金材料产生脆性断裂,断裂伸长率下降。

[0083]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

[0084]

实施例1

[0085]

将0.315mol 4,4'

‑

二氟二苯甲酮、0.3mol对苯二酚、80ml二甲苯、1.2mol碳酸钠和0.01mol碳酸钾和407g二苯砜混合(搅拌速率为200r/min)后,在180℃下共沸回流1.5h,得到混合溶液(混合液中固含量为19.2%);

[0086]

将混合溶液和0.009mol 4

‑

(2

‑

苯基乙炔基)苯酚(pep)进行第二混合后,在240℃

下进行聚合反应,反应时间为6h,反应过程中全程进行搅拌(速率为300r/min),将所得产物倒入去离子水中析出,冷却后用粉碎机打碎成粉末,再用去离子水和乙醇各洗涤5遍后,之后在120℃烘箱中干燥48h,得到可交联半结晶型聚醚醚酮。

[0087]

实施例2~12除表1中制备条件外,其余均与实施例1相同。

[0088]

表1实施例1~12中可交联半结晶型聚醚醚酮的制备条件列表

[0089][0090]

注:peek

‑

pep

‑

3%、peek

‑

pep

‑

5%和peek

‑

pep

‑

10%中3%、5%、10%指封端剂与对苯二酚的摩尔百分比。

[0091]

性能与测试

[0092]

1)将实施例2制备得到的可交联半结晶型聚醚醚酮在室温下99%浓硫酸中处理8h,并对磺化前后的可交联半结晶型聚醚醚酮进行红外光谱测试,结果见图1;由图1可知,实施例2制备得到的可交联半结晶型聚醚醚酮在磺化前可以在2320cm

‑1处观察到苯炔基吸收峰,磺化(在室温下99%浓硫酸中处理8h)后处于2320cm

‑1处的苯炔基吸收峰消失,表明本发明制备得到的可交联半结晶型聚醚醚酮确实接上了苯炔基,其经磺化后,苯炔基与硫酸反应,从而观察到苯炔基消失;

[0093]

2)对实施例2制备得到的可交联半结晶型聚醚醚酮进行dsc测试,结果见图2;由图2可知,实施例2制备得到的可交联半结晶型聚醚醚酮的玻璃化转变温度(t

g

)为132℃,熔点(t

m

)为344℃,交联温度(t

p

)为413℃,熔点的焓值大小对应着结晶性的大小,由此从可交联半结晶型聚醚醚酮的熔点可说明其结晶性能;

[0094]

3)对实施例2制备得到的可交联半结晶型聚醚醚酮进行tga测试,结果见图3;由图3可知,实施例2制备得到的可交联半结晶型聚醚醚酮5%热分解温度(t

5%

)为539℃,10%热分解温度(t

10%

)为563℃;

[0095]

4)将实施例2制备得到的可交联半结晶型聚醚醚酮在410℃下处理30min,并对热处理前后的实施例2制备得到的可交联半结晶型聚醚醚酮进行dsc测试,结果见图4;由图4可知,实施例2制备得到的可交联半结晶型聚醚醚酮经热处理(在410℃下热处理30min)后其玻璃化转变温度(t

g

)提高为138℃,熔点(t

m

)为340℃;玻璃转变温度的提高说明本发明制备得到的可交联半结晶型聚醚醚酮经热处理后具有优异的耐高温性能;

[0096]

5)将实施例2制备得到的可交联半结晶型聚醚醚酮在410℃下处理30min,并对热

处理前后的实施例2制备得到的可交联半结晶型聚醚醚酮进行tga测试,结果见图5;由图5可知,实施例2制备得到的可交联半结晶型聚醚醚酮经热处理(在410℃下热处理30min)后,发现其5%热分解温度(t

5%

)提升为561℃,10%热分解温度(t

10%

)提升为570℃;说明本发明制备得到的可交联半结晶型聚醚醚酮经热处理后,苯炔基发生交联,交联后聚合物链段堆砌更为紧密,从而使其具有更加优异的耐高温性能;

[0097]

6)将实施例2制备得到的可交联半结晶型聚醚醚酮在410℃下处理30min,并对热处理前后的可交联半结晶型聚醚醚酮进行xrd测试,结果见图6;由图6可知,通过实施例2制备得到的可交联半结晶型聚醚醚酮经热处理(在410℃下热处理30min)后的xrd图,发现可交联半结晶型聚醚醚酮在热处理前后的衍射峰位置没有发生转变,在热处理后仍有尖峰且尖峰位置不变,而且根据xrd图中衍射峰计算可知,可交联半结晶型聚醚醚酮在热处理前结晶度为49.8%,热处理后结晶度为36.1%,说明其在热处理后仍保持一定的结晶性能且晶型不变,因此本发明制备得到的可交联半结晶型聚醚醚酮在高温下具有高的机械性能和耐溶剂性能;

[0098]

7)将实施例8制备得到的可交联半结晶型聚醚醚酮在410℃下处理30min,并对热处理前后的可交联半结晶型聚醚醚酮进行红外光谱测试,结果见图1;由图7可知,通过对比实施例8制备得到的可交联半结晶型聚醚醚酮及其热处理后的红外谱图,发现可交联半结晶型聚醚醚酮交联后苯炔基吸收峰消失;

[0099]

8)对实施例8制备得到的可交联半结晶型聚醚醚酮进行dsc测试,结果见图8;由图8可知,实施例8制备得到的可交联半结晶型聚醚醚酮的玻璃化转变温度(t

g

)为143℃,熔点(t

m

)为343℃;

[0100]

9)对实施例8制备得到的可交联半结晶型聚醚醚酮进行tga测试,结果见图9;由图9可知,实施例8制备得到的可交联半结晶型聚醚醚酮的5%热分解温度(t

5%

)为521℃,10%热分解温度(t

10%

)为557℃;

[0101]

10)将实施例8制备得到的可交联半结晶型聚醚醚酮在410℃下热处理30min,并对热处理前后的实施例8制备得到的可交联半结晶型聚醚醚酮进行dsc测试,结果见图10;由图10可知,实施例8制备得到的可交联半结晶型聚醚醚酮热处理后的玻璃化转变温度(t

g

)提高为146℃,熔点(t

m

)为332℃;

[0102]

11)将实施例8制备得到的可交联半结晶型聚醚醚酮在410℃下热处理30min,并对热处理前后的实施例8制备得到的可交联半结晶型聚醚醚酮进行tga测试,结果见图10;由图11可知,实施例8制备得到的可交联半结晶型聚醚醚酮经热处理(在410℃下热处理30min)后,发现其5%热分解温度(t

5%

)为提升为541℃,10%热分解温度(t

10%

)提升为562℃;

[0103]

12)将实施例8制备得到的可交联半结晶型聚醚醚酮在410℃下热处理30min,并对热处理前后的可交联半结晶型聚醚醚酮进行xrd测试,结果见图12;由图12可知,通过对比实施例8制备得到的可交联半结晶型聚醚醚酮热处理(在410℃下热处理30min)前后的xrd图,发现其在热处理前后的衍射峰位置没有发生转变,在热处理后仍有尖峰且尖峰位置不变,而且根据xrd图中衍射峰计算可知,可交联半结晶型聚醚醚酮在热处理前结晶度为41.2%,热处理后结晶度为31.5%,说明其在热处理后仍保持一定的结晶性能且晶型不变,因此本发明制备得到的可交联半结晶型聚醚醚酮在高温下具有高的机械性能和耐溶剂性

能。

[0104]

13)对实施例2和8制备的可交联半结晶型聚醚醚酮在室温下进行溶解性测试,方法为在室温条件下,将实施例2和8制备的可交联半结晶型聚醚醚酮分别加入到表2所列溶剂中,并进行搅拌直至其状态不再发生变化,所得结果见表2:

[0105]

表2实施例和8制备的可交联半结晶型聚醚醚酮在不同溶剂中的溶解度

[0106][0107]

注:

“‑”

代表不溶;“+”代表溶解。

[0108]

由表2可知,本发明制备的可交联半结晶型聚醚醚酮与聚醚醚酮相比仍具有高的耐溶剂性能。

[0109]

应用例1

[0110]

将10g实施例1制备得到的可交联半结晶型聚醚醚酮(peek

‑

pep

‑

3%)与190g聚醚醚酮混合后,在380℃下用熔融挤出机熔融挤出20min,制成丝材,再用造粒机将丝材造粒,干燥,得到可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒;

[0111]

将可交联半结晶型聚醚醚酮/聚醚醚酮复合颗粒放入注塑机中,在380℃下注塑成型8min,制成拉伸样条,将得到的拉伸样条在真空条件下,在410℃下热处理10min,得到聚醚醚酮高分子合金材料。

[0112]

应用例2~54除表3中制备条件外,其余均与应用例1相同。

[0113]

表3应用例1~54中聚醚醚酮高分子合金材料的制备条件列表

[0114]

[0115][0116][0117]

根据gb/t 1042.5

‑

2008标准,将应用例12、15、18和24制备的聚醚醚酮高分子合金材料注塑成型为长度为75mm,厚度为2mm,宽度分别为10mm、5mm哑铃型的拉伸测试样条,并

对其进行力学性能测试,结果表明,应用例12制备得到的聚醚醚酮高分子合金材料的拉伸强度为121mpa;应用例15制备得到的聚醚醚酮高分子合金材料的拉伸强度为132mpa;应用例18制备得到的聚醚醚酮高分子合金材料的拉伸强度为137mpa;应用例24制备得到的聚醚醚酮高分子合金材料的拉伸强度达到117mpa;在聚醚醚酮中混入可交联半结晶型聚醚醚酮制备得到的聚醚醚酮高分子合金材料具有较高的拉伸强度。

[0118]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1