一种高光泽高表面硬度聚碳酸酯复合材料及制备方法与流程

1.本发明涉及复合材料技术领域,特别涉及一种高光泽高表面硬度聚碳酸酯复合材料及制备方法。

背景技术:

2.现有高光聚碳酸酯(pc)具有优良的抗冲击性,稳定性和耐热性,但其加工流动性差,材料表面硬度相对较低,耐划伤性差,限制了pc材料在高光泽外观产品中的应用。目前,通过共混不同的聚合物材料,熔融制备具有良好性能的复合材料已成为常见的方式。向pc中添加丙烯腈-丁二烯-苯乙烯塑料(abs)获得的pc/abs共混体系,降低了加工过程中的温度,改善了pc的耐溶剂性能,但abs与pc实际为不相容体系,制成的pc/abs合金黑度不够,同时耐划伤效果也较差;聚甲基丙烯酸甲酯(pmma)具有优良高硬度、高刚性及高光泽性能,pmma与asa树脂共混制成的pmma/asa合金有效提高了其表面光泽度和抗划伤性,且合金表面黑度较好,但pmma/asa合金存在热变形温度低的问题,影响零件在极端环境中的使用。公布号为cn111117197a发明专利公开了一种高光泽长效耐溶剂聚碳酸酯材料及其制备方法,以聚碳酸酯81-94%,聚氨酯2-10%,阻燃剂2-8%,抗氧剂0.1-0.5%,润滑剂0.2-0.5%为原料制成的聚碳酸酯材料具有良好的表面光泽、耐冲击性和耐溶剂性,但其力学性能较差,且添加的硅酮类助剂会导致材料表面硬度受到影响,限制了聚碳酸酯材料的应用。

技术实现要素:

3.针对现有的聚合物复合材料相容性不佳、表面光泽度和硬度差、耐划伤效果差、热变形温度低、在极端环境中使用效果不好等问题,本发明提出了一种高光泽高表面硬度聚碳酸酯复合材料及制备方法,制备中以石墨烯包覆空心玻璃微珠为辅助耐划伤剂,与现有方法中添加了硅酮类助剂制备的聚碳酸酯材料相比,制备的聚碳酸酯复合材料的表面具有高光泽度特性,材料表面硬度更高,耐划伤效果更好,且材料的耐温性、力学性等综合性能大幅度提升,满足在极端环境中的应用。

4.为解决上述技术问题,本发明采用的一个技术方案是:

5.一种高光泽高表面硬度聚碳酸酯复合材料,所述高光泽高表面硬度聚碳酸酯复合材料由以下重量份的原料制成:

6.55-80份硅共聚pc;

7.10-20份petg;

8.5-10份as;

9.2-5份空心玻璃微珠;

10.0.1-0.4份石墨烯;

11.2-5份增韧剂;

12.1-5份相容剂;

13.0.2-0.6份抗氧剂;

14.0.2-0.6份润滑剂;

15.0.2-0.5份光老化剂;

16.0.5-2份有机高光黑色粉。

17.进一步的说,所述硅共聚pc为沙比克1414t硅共聚聚碳酸酯,比普通pc具有更好的耐低温效果,耐候性好,耐磨性及耐划伤性佳。

18.进一步的说,所述petg为韩国sk k2012聚(对苯二甲酸乙二醇酯-1,4-环己二烯二亚甲基对苯二甲酸酯),具有优良的高光泽度,高透明性和高耐划伤性能,与pc相容性好,可制备高光泽和高黑的材料。

19.进一步的说,所述as为nf2200苯乙烯-丙烯腈共聚物,购自台化公司,具有较好的耐化学性,高表面硬度,对改善pc的加工性、耐应力开裂、耐化学具有较大的帮助。

20.进一步的说,所述增韧剂为含有硅链段的s-2030增韧剂,购自三菱丽阳株式会社。

21.进一步的说,所述相容剂为sma-020苯乙烯-马来酸酐的二元无规共聚物,购自佳易容公司。

22.进一步的说,所述抗氧剂为抗氧剂1076和抗氧剂168,所述抗氧剂1076和抗氧剂168的质量比为1:1。

23.进一步的说,所述润滑剂为季戊四醇硬脂酸酯(pets)。

24.进一步的说,所述光老化剂为紫外线吸收剂uv-234。

25.进一步的说,所述有机高光黑色粉为苯胺黑。

26.进一步的说,所述空心玻璃微珠为im16k中空玻璃微珠,购自和氏璧化工公司,所述中空玻璃微珠的密度为0.125-0.60g/cc,粒径为15-135μm。

27.进一步的说,所述石墨烯直径为5-10μm,厚度为3-10nm,购自南京先丰纳米公司。

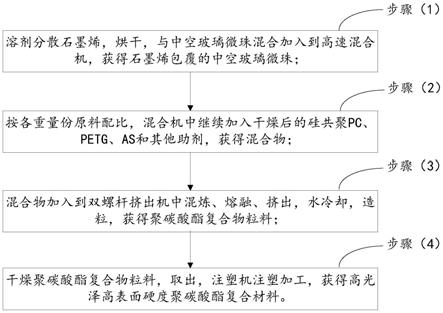

28.上述的高光泽高表面硬度聚碳酸酯复合材料,包括以下制备步骤:

29.步骤(1):将溶剂分散的石墨烯烘干后,与中空玻璃微珠混合加入到高速混合机中,40-60℃温度下预混5-15min,获得混合均匀且表面包裹着石墨烯的中空玻璃微珠;

30.步骤(2):将硅共聚pc、petg和as原料分别置于80-100℃烘箱中干燥2-4h,除去水分;取出烘干的硅共聚pc、petg和as原料,备用;按照各重量份的原料组成,向步骤(1)的高速混合机中加入烘干后的硅共聚pc、petg、as、增韧剂、相容剂、抗氧剂、润滑剂、光老化剂和有机高光黑色粉原料,40-60℃温度下继续混合10-15min,获得混合物;

31.步骤(3):将步骤(2)中的混合物加入到双螺杆挤出机的主喂料筒中,通过双螺杆挤出机混炼、熔融、均化、挤出,双螺杆挤出机各区挤出温度170-250℃、螺杆转速300-500r/min条件下挤出拉条,水冷却,造粒,获得聚碳酸酯复合物粒料;

32.步骤(4):将步骤(3)中获得的聚碳酸酯复合物粒料于80-120℃烘箱中干燥4-6h,取出,注塑机注塑加工干燥后的粒料,制成相应的标准样条,即得高光泽高表面硬度聚碳酸酯复合材料。

33.进一步的说,所述双螺杆挤出机的挤出螺杆长径比为44:1。

34.进一步的说,所述双螺杆挤出机的一区温度为170℃,二区温度为200℃,三区温度为210℃,四区温度为220℃,五区温度为230℃,六区温度为240℃,七区温度为250℃,八区温度为250℃,九区温度为240℃,机头温度为240℃。

35.进一步的说,所述注塑机的注塑温度为220-260℃。

36.进一步的说,所述步骤(1)中溶剂分散石墨烯,烘干的具体步骤为:

37.将石墨烯加入到含有表面活性剂聚乙烯吡咯烷酮和牛黄脱氧胆酸钠混合的纯水溶液中,超声波处理分散0.5-2h后获得混合液;将混合液置于高压均质机中,30-100mpa压力下均质液相剥离0.5-1h,反复3-8次后获得均质的石墨烯悬浮液;将均质后的石墨烯悬浮液转移至离心机中,转速2000-5000r/min下离心15-30min,获得石墨烯水分散液,取出,于100-120℃烘箱中烘干,备用。

38.进一步的说,所述步骤(4)中所述烘箱内设置有数据控制模块和数据采集模块;

39.所述烘箱内左右内侧壁及顶部和底部均设置有循环热风机;

40.所述烘箱内还设置有滚式不锈钢网筒;

41.所述数据控制模块用于设置烘箱参数,所述烘箱参数包括:滚式不锈钢网筒转速、左右内侧壁及顶部和底部循环热风机的热风温度、热风风量、热风风压和吹风时间;

42.所述滚式不锈钢网筒为网孔状闭合式网筒,所述滚式不锈钢网筒侧部开设有装料口,所述滚式不锈钢网筒的目数为120目;

43.所述滚式不锈钢网筒内表面设置有温湿度传感器,与装入滚式不锈钢网筒内进行烘干的物料充分接触,所述温湿度传感器定时向数据采集模块传输所述滚式不锈钢网筒内聚碳酸酯复合物粒料的温湿度数据。

44.进一步的说,所述步骤(4)中聚碳酸酯复合物粒料于80-120℃烘箱中干燥4-6h,具体步骤为:

45.将步骤(3)中获得的聚碳酸酯复合物粒料通过所述装料口输入所述烘箱内的滚式不锈钢网筒中,同时,关闭所述网筒的装料口;

46.在所述烘箱顶部循环热风机热风温度100-120℃、热风风量3-5m3/min和热风风压800-1000pa下,热风自上而下垂直穿过50-70rpm/min转速的滚式不锈钢网筒,吹送热风1-2h,带出所述滚式不锈钢网筒中聚碳酸酯复合物粒料的湿分;

47.停止所述烘箱顶部循环热风机,启动所述烘箱左侧循环热风机,继续在所述烘箱左侧循环热风机热风温度100-120℃、热风风量3-5m3/min和热风风压800-1000pa下,热风由左向右横向穿过50-70rpm/min转速的滚式不锈钢网筒,吹送热风1-2h,带出所述滚式不锈钢网筒中聚碳酸酯复合物粒料的湿分;

48.启动所述烘箱左右内侧壁及顶部和底部循环热风机,在所述循环热风机热风温度80-100℃、热风风量3-4m3/min和热风风压600-800pa下,向50-70rpm/min转速的滚式不锈钢网筒吹送热风2h,确保所述滚式不锈钢网筒中聚碳酸酯复合物粒料烘干均匀。

49.本发明的有益效果:

50.本发明提供的高光泽高表面硬度聚碳酸酯复合材料,制备中选用的硅共聚pc,petg和as基础原料相容性好,熔融共混后的复合体系有效改善了pc的加工性、耐应力开裂和耐化学性。

51.本发明提供的一种高光泽高表面硬度聚碳酸酯复合材料及制备方法,以石墨烯包覆空心玻璃微珠为辅助耐划伤剂,降低材料表面的摩擦系数,进而提高聚碳酸酯复合材料表面的润滑性和硬度;制备过程中各原料按照重量份配比混合,经过双螺杆挤出机混炼、熔融、冷却、造粒,再经注塑机加工成型,获得的聚碳酸酯复合材料具有优异的高光泽度特性,与现有制备方法中添加了硅酮类助剂的聚碳酸酯材料相比,本发明的聚碳酸酯复合材料表

面硬度更高,耐划伤效果更好,且耐温性、力学性等综合性能大幅度提升,满足在极端环境中的应用。

52.本发明提供的一种高光泽高表面硬度聚碳酸酯复合材料及制备方法,以添加有表面活性剂的纯水为溶剂,分散石墨烯,经超声、均质、离心和烘干后,获得高均匀高浓度的石墨烯,提高了石墨烯和中空玻璃微珠之间吸附性和包裹性;该工艺简单易操作,绿色环保,直接避免了使用有机溶剂作为分散剂对产品和环境的不利影响,同时降低了去除有机溶剂的复杂工艺生产的成本。

53.本发明提供的一种高光泽高表面硬度聚碳酸酯复合材料及制备方法,以交替式热风吹送干燥聚碳酸酯复合物粒料,带走滚式不锈钢网筒中聚碳酸酯复合物粒料的湿分,并实时翻转装有聚碳酸酯复合物粒料的滚式不锈钢网筒,确保烘箱热风干燥聚碳酸酯复合物粒料的均匀性,避免了因聚碳酸酯复合物粒料烘干不均匀导致的注塑加工成型过程中,产品表面出现料花或气纹等不良现象。

附图说明

54.图1为本发明实施例中一种高光泽高表面硬度聚碳酸酯复合材料的制备方法流程图。

具体实施方式

55.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

56.本发明实施例和对比例所用的原料如下:

57.硅共聚pc为沙比克1414t硅共聚聚碳酸酯。

58.petg为韩国sk k2012聚(对苯二甲酸乙二醇酯-1,4-环己二烯二亚甲基对苯二甲酸酯)。

59.as为nf2200苯乙烯-丙烯腈共聚物,购自台化公司。

60.增韧剂为含有硅链段的s-2030增韧剂,购自三菱丽阳株式会社。

61.相容剂为sma-020苯乙烯-马来酸酐的二元无规共聚物,购自佳易容公司。

62.抗氧剂为抗氧剂1076和抗氧剂168,所述抗氧剂1076和抗氧剂168的质量比为1:1。

63.润滑剂为季戊四醇硬脂酸酯(pets)。

64.光老化剂为紫外线吸收剂uv-234。

65.有机高光黑色粉为苯胺黑。

66.空心玻璃微珠为im16k中空玻璃微珠,中空玻璃微珠的密度为0.125-0.60g/cc,粒径为15-135μm,购自和氏璧化工公司。

67.石墨烯直径为5-10μm,厚度为3-10nm,购自南京先丰纳米公司。

68.实施例1

69.实施例1中高光泽高表面硬度聚碳酸酯复合材料的原料及重量份配比见表1;

70.按照表1中各原料重量份配比制备高光泽高表面硬度聚碳酸酯复合材料,包括以下步骤:

71.步骤(1):将石墨烯有机处理,烘干,与中空玻璃微珠混合加入到高速混合机中,60

℃温度下预混15min,获得混合均匀且表面包裹着石墨烯的中空玻璃微珠;

72.步骤(2):将硅共聚pc、petg和as原料分别置于100℃烘箱中干燥3h,除去水分;取出烘干的硅共聚pc、petg和as原料,按照表1配比,向步骤(1)的高速混合机中加入烘干后的硅共聚pc、petg、as、增韧剂、相容剂、抗氧剂、润滑剂、光老化剂和有机高光黑色粉原料,60℃温度下继续混合10min,获得混合物;

73.步骤(3):将步骤(2)中的混合物加入到双螺杆挤出机的主喂料筒中,通过双螺杆挤出机混炼、熔融、均化、挤出,双螺杆挤出机的一区温度为170℃,二区温度为200℃,三区温度为210℃,四区温度为220℃,五区温度为230℃,六区温度为240℃,七区温度为250℃,八区温度为250℃,九区温度为240℃,机头温度为240℃;螺杆转速300r/min条件下挤出拉条,水冷却,造粒,获得聚碳酸酯复合物粒料;

74.步骤(4):将步骤(3)中获得的聚碳酸酯复合物粒料于80-120℃烘箱中干燥4-6h,取出,250-260℃温度下注塑机注塑加工干燥后的粒料,制成相应的标准样条,即得高光泽高表面硬度聚碳酸酯复合材料。

75.所述双螺杆挤出机的挤出螺杆长径比为44:1。

76.实施例2

77.实施例2中高光泽高表面硬度聚碳酸酯复合材料的原料及重量份配比见表1;按照实施例1中所述的制备方法制成聚碳酸酯复合材料。

78.实施例3

79.实施例3中高光泽高表面硬度聚碳酸酯复合材料的原料及重量份配比见表1;按照实施例1中所述的制备方法制成聚碳酸酯复合材料。

80.实施例4

81.实施例4中高光泽高表面硬度聚碳酸酯复合材料的原料及重量份配比见表1;按照实施例1中所述的制备方法制成聚碳酸酯复合材料。

82.实施例5

83.实施例5中高光泽高表面硬度聚碳酸酯复合材料的原料及重量份配比见表1;按照实施例1中所述的制备方法制成聚碳酸酯复合材料。

84.对比例1

85.对比例1中复合材料的原料及重量份配比见表1,按照实施例1中所述的制备方法制成复合材料。

86.对比例2

87.对比例2中复合材料的原料及重量份配比见表1,按照实施例1中所述的制备方法制成复合材料。

88.对比例3

89.对比例3中复合材料的原料及重量份配比见表1,按照实施例1中所述的制备方法制成复合材料。

90.表1

[0091][0092]

将实施例1-5和对比例1-3制成的标准样条,用于测试其力学性能、弯曲性能、冲击性能、热变形温度、镜面光泽度、色差、硬度(耐划伤)性能;测试标准和测试结果如表2所示:

[0093]

表2

[0094]

[0095][0096]

由表2结果可知,制备中选用的硅共聚pc,petg和as基础原料相容性好,获得的聚碳酸酯复合材料其力学性能、弯曲性能、耐冲击性和耐温性等综合性能大幅度提升;以石墨烯包覆空心玻璃微珠为辅助耐划伤剂,降低材料了表面的摩擦系数,因而提高了聚碳酸酯复合材料表面的润滑性和硬度,由实施例1-5的结果可以看出,制备的聚碳酸酯复合材料其镜面光泽度和表面硬度显著优于对比例1-3,且实施例2-3中的复合材料表面铅笔硬度均达3h,这表明制备的聚碳酸酯复合材料具有优异的耐划伤性能。

[0097]

实施例6

[0098]

一种高光泽高表面硬度聚碳酸酯复合材料的制备方法中,所述步骤(1)中溶剂分散石墨烯,烘干的具体步骤为:

[0099]

将石墨烯加入到含有表面活性剂聚乙烯吡咯烷酮和牛黄脱氧胆酸钠混合的纯水溶液中,超声波处理分散1.5h后获得混合液;将混合液置于高压均质机中,100mpa压力下均质液相剥离1h,反复5-8次后获得均质的石墨烯悬浮液;将均质后的石墨烯悬浮液转移至离心机中,转速3000r/min下离心30min,获得石墨烯水分散液,取出,于100℃烘箱中烘干,备用。

[0100]

本实施例的工作原理及有益效果为:以添加有表面活性剂的纯水为溶剂,分散石墨烯,经超声、均质、离心和烘干后,获得高均匀高浓度的石墨烯,提高了石墨烯和中空玻璃微珠之间吸附性和包裹性;该工艺简单易操作,绿色环保,直接避免了使用有机溶剂作为分散剂对产品和环境的不利影响,同时降低了去除有机溶剂的复杂工艺生产的成本。

[0101]

实施例7

[0102]

一种高光泽高表面硬度聚碳酸酯复合材料的制备方法中,所述步骤(4)中聚碳酸酯复合物粒料于80-120℃烘箱中干燥4-6h,具体步骤为:

[0103]

将步骤(3)中获得的聚碳酸酯复合物粒料通过所述装料口输入所述烘箱内的滚式不锈钢网筒中,同时,关闭所述网筒的装料口;

[0104]

在所述烘箱顶部循环热风机热风温度120℃、热风风量5m3/min和热风风压900pa下,热风自上而下垂直穿过65rpm/min转速的滚式不锈钢网筒,吹送热风1.5h,带出所述滚式不锈钢网筒中聚碳酸酯复合物粒料的湿分;

[0105]

停止所述烘箱顶部循环热风机,启动所述烘箱左侧循环热风机,继续在所述烘箱左侧循环热风机热风温度120℃、热风风量5m3/min和热风风压900pa下,热风由左向右横向穿过65rpm/min转速的滚式不锈钢网筒,吹送热风1.5h,带出所述滚式不锈钢网筒中聚碳酸酯复合物粒料的湿分;

[0106]

启动所述烘箱左右内侧壁及顶部和底部循环热风机,在所述循环热风机热风温度100℃、热风风量4m3/min和热风风压800pa下,向50rpm/min转速的滚式不锈钢网筒吹送热风2h,确保所述滚式不锈钢网筒中聚碳酸酯复合物粒料烘干均匀。

[0107]

本实施例的工作原理及有益效果为:以交替式热风吹送干燥聚碳酸酯复合物粒料,带走滚式不锈钢网筒中聚碳酸酯复合物粒料的湿分,并实时翻转装有聚碳酸酯复合物粒料的滚式不锈钢网筒,确保烘箱热风干燥聚碳酸酯复合物粒料的均匀性,避免了因聚碳酸酯复合物粒料烘干不均匀导致的注塑加工成型过程中,产品表面出现料花或气纹等不良现象。

[0108]

以上所述仅为本发明的较佳实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1