一种角雷达安装支架的制作方法

1.本发明涉及雷达配件辅助安装技术领域,具体为一种角雷达安装支架。

背景技术:

2.汽车雷达作为驾驶员辅助系统的核心传感器(检测距离、速度),主要用来实现自动巡航(acc),中距离雷达(mrr)用来实现侧向来车报警和车道变道辅助,角雷达则是用来实现停车辅助、障碍和行人检测,其距离分辨率更高,视场角更宽,是汽车系统具备盲点监测、变道辅助、后方碰撞预警、车门开启预警等功能不可缺少的重要部件,角雷达可通过支架安装在前、后防撞梁等部件上。

3.目前市场上角雷达和雷达支架之间多螺接固定,但是在实际操作中,螺接固定需要诸多标准紧固件和安装工具的使用,螺接固定过程中需要专门的安装工具,其安装步骤繁琐,增加角雷达的安装时间,增加了制造费用;其次,螺接固定所采用的标准件也会增加整车重量,另一方面由于角雷达的安装位置不同、车型不同,角雷达的安装角度也不相同,现有安装之间难以灵活使用。

技术实现要素:

4.本发明的目的在于提供一种角雷达安装支架,以解决上述背景技术中提出安装支架安装过程费时费力、增加整车重量以及使用灵活度较差的问题。

5.为实现上述目的,本发明提供如下技术方案:一种角雷达安装支架,包括背板,所述背板一侧的外壁上固定有连接块,且所述连接块一侧的外壁上固定有支撑块,所述支撑块表面的一端转动安装有转轴,且所述转轴的表面固定有定位片,所述定位片一侧的外壁上固定有安装板,所述安装板表面的一端设置有挡块,所述安装板表面的拐角位置处皆固定有限位座,且所述限位座共设置有四个,限位座的端部形成有横向凸台,四个限位座按照两个为一组的对称设置于安装板中心线的两侧,所述安装板表面的两端皆设置有抵接片,所述安装板表面的一端安装有弹性限位条,且所述弹性限位条的端部固定有挂钩端,所述安装板表面相对所述挂钩端的一侧边缘形成有限位挡边,所述弹性限位条一侧的安装板表面设置有u型孔。

6.优选的,所述连接块的两侧外壁上皆焊接有连接座,且所述连接座共设置有四个。

7.优选的,所述支撑块表面的两端皆开设有多组连接孔,多组所述连接孔沿着支撑块的竖直方向等间距分布。

8.优选的,所述连接座的侧截面设置有通槽,所述连接座底部的一侧开设有安装孔,且所述安装孔的上截面为圆形。

9.优选的,所述定位片一侧的外壁上固定有弧形板,且所述弧形板的表面设置有弧形槽。

10.优选的,所述安装板表面的两侧皆开设有预制孔,且所述预制孔设置于所述限位座的一侧。

11.优选的,所述弧形板表面的一侧安装有定位螺栓,且所述定位螺栓的螺纹端延伸至支撑块的内部。

12.优选的,所述弹性限位条的数目为两组,两组所述弹性限位条分别对称设置于所述安装板中心线的两侧。

13.与现有技术相比,本发明的有益效果是:该一种角雷达安装支架不仅安装快速、稳定,减少角雷达的安装时间,降低整车制造成本,还可根据不同车型、安装位置调节角雷达的安装角度,提高安装支架的使用灵活性;

14.(1)通过设置有限位座和挂钩端等相互配合的结构,该支架与角雷达采用滑入式卡接固定,即角雷达的两侧外壁上与限位座的内壁滑动接触,限位座对角雷达进行x方向的限位,挂钩端和限位挡边对角雷达进行y方向的限位,同时,抵接片和限位座端部的横向凸台实现对角雷达的过盈配合,进而对角雷达进行z方向的限位,这样就可快速完成角雷达的安装工作,其安装快捷方便,且无需螺栓连接支架和角雷达,减少了工件的安装时间,并节约了整车制造成本;

15.(2)通过设置有安装孔和连接座等相互配合的结构,工作人员将连接座与车体安装部进行螺栓连接,安装孔为螺栓的预留通道,即完成角雷达、支架以及车体的安装工作,连接稳定可靠;

16.(3)通过设置有弧形板和定位片等相互配合的结构,可转动定位片,即调节定位片、安装板以及角雷达的安装角度,随后利用定位螺栓对弧形板、定位片等部件进行锁定,使得支架可根据不同车型、安装位置调节角雷达的安装角度,提高安装支架的使用灵活性。

附图说明

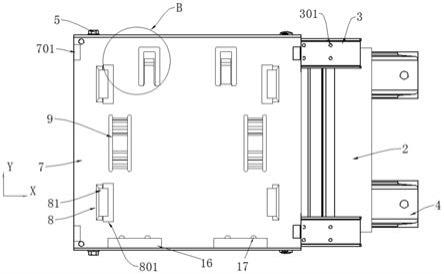

17.图1为本发明的主视结构示意图;

18.图2为本发明图1中b处放大结构示意图;

19.图3为本发明的俯视结构示意图;

20.图4为本发明图3中a处放大结构示意图;

21.图5为本发明的连接座立体结构示意图;

22.图中:1、背板;2、连接块;3、支撑块;301、连接孔;4、连接座;401、通槽;402、安装孔;5、转轴;6、定位片;7、安装板;701、挡块;8、限位座;801、预制孔;9、抵接片;10、弧形板;11、弧形槽;12、定位螺栓;13、u型孔;14、弹性限位条;15、挂钩端,16、限位挡边,17、限位筋,81、横向凸台。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.请参阅图1-5,本发明提供的一种实施例:一种角雷达安装支架,包括背板1,背板1一侧的外壁上固定有连接块2,且连接块2一侧的外壁上固定有支撑块3,支撑块3表面的两端皆开设有多组连接孔301,多组连接孔301沿着支撑块3的竖直方向等间距分布,连接块2的两侧外壁上皆焊接有连接座4,且连接座4共设置有四个。

25.连接座4的侧截面设置有通槽401,连接座4底部的一侧开设有安装孔402,且安装孔402的上截面为圆形,安装孔402为螺栓的预留通道。

26.将连接座4与车体安装部进行螺栓连接,即完成角雷达、支架以及车体的安装工作,安装快捷方便。

27.支撑块3表面的一端转动安装有转轴5,且转轴5的表面固定有定位片6,定位片6一侧的外壁上固定有安装板7,将待安装的角雷达滑动安装在安装板7的表面,转轴5对定位片6的转动起到限位、支撑的作用,即转轴5为定位片6的转动轴线,可调节定位片6、安装板7以及角雷达的安装角度。

28.当背板1以及连接座4固定至车辆安装部后,工作人员可转动定位片6,调节安装板7以及角雷达的安装角度。

29.安装板7表面的一端设置有挡块701,安装板7表面的拐角位置处皆固定有限位座8,且限位座8共设置有四个,四个限位座8按照两个为一组的对称设置于安装板7中心线的两侧,结合图1和图3,以安装板7表面限位座8所在两侧方向为x方向,以垂直于安装板7表面的方向为z方向,安装板7表面的两侧皆开设有预制孔801,且预制孔801设置于限位座8的一侧,角雷达的两侧外壁上与限位座8的内壁滑动接触,限位座8对角雷达进行x方向的限位。

30.安装板7表面的两端皆设置有抵接片9,安装板7表面的一端安装有弹性限位条14,弹性限位条14的数目为两组,两组弹性限位条14分别对称设置于安装板7中心线的两侧,且弹性限位条14的端部固定有挂钩端15,弹性限位条14一侧的安装板7表面设置有u型孔13。

31.所述安装板7表面相对所述挂钩端15的一侧边缘形成有限位挡边16,以安装板7表面挂钩端15以及限位挡边16对应方向为y方向,当角雷达滑动至弹性限位条14的位置后,挂钩端15以及限位挡边16对角雷达进行y方向的限位,保证角雷达在y方向上被固定于安装板7上,为了保证角雷达y方向限位的稳定性,限位挡边16的内侧形成有限位筋17。

32.限位座8的端部形成有横向凸台81,以安装板7表面法线方向为z方向,因此,抵接片9和限位座8端部的挡块配合对角雷达进行z方向的限位固定。

33.安装角雷达的过程中无需螺栓连接支架、雷达,一方面减少了工件的安装时间,另一方面降低了角雷达及其支架的整体重量,节约了整车制造成本。

34.定位片6一侧的外壁上固定有弧形板10,且弧形板10的表面设置有弧形槽11,弧形板10表面的一侧安装有定位螺栓12,且定位螺栓12的螺纹端延伸至支撑块3的内部,当安装板7、角雷达的角度调节完毕后,工作人员将定位螺栓12穿过弧形板10,并拧入支撑块3中,利用定位螺栓12对弧形板10、定位片6等部件进行锁定。

35.对定位片6、安装板7以及角雷达的安装角度进行锁止,使得支架可根据不同车型、安装位置调节角雷达的安装角度,提高安装支架的使用灵活性。

36.本技术实施例在使用时,背板1以及转轴5为固定安装面,安装板7为角雷达角度调节、活动面。首先工作人员将待安装的角雷达滑动安装在安装板7的表面,即角雷达的两侧外壁上与限位座8的内壁滑动接触,限位座8对角雷达进行x方向的限位,当角雷达滑动至弹性限位条14的位置后,挂钩端15和限位挡边16对角雷达进行y方向的限位,同时,抵接片9和限位座端部的横向凸台81实现对角雷达的过盈配合,进而对角雷达进行z方向的限位,从而保证角雷达被稳定安装于安装板7上,随后工作人员将连接座4与车体对应的安装部进行螺栓连接,安装孔402为螺栓的预留通道,即完成角雷达、支架以及车体的安装工作,其安装快

捷方便,且无需螺栓连接支架和角雷达,一方面减少了工件的安装时间,另一方面降低了角雷达及支架的整体重量,节约了整车制造成本。

37.当背板1以及连接座4固定至车辆安装部后,工作人员可转动定位片6,转轴5对定位片6的转动起到限位、支撑的作用,即转轴5为定位片6的转动圆心,即调节定位片6、安装板7以及角雷达的安装角度,当安装板7、角雷达的角度调节完毕后,工作人员将定位螺栓12穿过弧形板10,并拧入支撑块3中,利用定位螺栓12对弧形板10、定位片6等部件进行锁定,即可对定位片6、安装板7以及角雷达的安装角度进行锁止,使得支架可根据不同车型、安装位置调节角雷达的安装角度,提高安装支架的使用灵活性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1