一种电声器件柔性自动装配生产设备及方法与流程

[0001]

本发明涉及自动装配相关技术领域,特别涉及一种电声器件柔性自动 装配生产设备,还涉及一种电声器件柔性自动装配生产方法。

背景技术:

[0002]

目前我国电声器件装配生产过程中,大多数企业仍停留于使用人工或 使用简易的专用设备生产的阶段。如扬声器外壳与pcb板的组装,现采用 人工对扬声器外壳进行点胶,之后将pcb板贴装到点过胶的扬声器外壳上, 使其组装在一起,或者采用人工将扬声器外壳规则的摆放到标准治具盘内, 之后通过点胶机械手进行点胶,再通过人工将pcb贴装到点过胶的扬声器 外壳上,使其组装在一起;自动化程度低,生产效率相对较低,生产成本 较高,同时由于电声器件产品外形尺寸小,人工操作难度较高,使得产品 的装配一致性和可靠性难以保障。

技术实现要素:

[0003]

为了克服现有的技术缺陷,解决现有的扬声器外壳与pcb板的组装使 用人工或使用简易的专用设备组装生产存在生产效率低及装配好的产品的 一致性和可靠性难以保障的技术问题,本发明的目的在于提供一种电声器 件柔性自动装配生产设备以解决上述技术问题。

[0004]

本发明解决技术问题所采用的技术方案如下:

[0005]

根据本发明的一个方面,设计出一种电声器件柔性自动装配生产设备, 包括:

[0006]

机台;

[0007]

第一传送装置,设置在所述机台上,用于输送第一产品;

[0008]

第二传送装置,设置在所述机台上,用于输送第二产品;

[0009]

视觉模块,设于所述第一传送装置和第二传送装置上方,用于采集所 述第一传送装置上第一产品和第二传送装置上第二产品的图像信息并发送 至控制模块;

[0010]

控制模块,与所述视觉模块电连接,用于处理所述视觉模块发送来的 图像信息,并根据第一产品上特征识别孔的位置确定其上点胶位置的空间 坐标,根据第二产品上特征识别孔的位置确定其空间坐标,并将第一产品 及第二产品的空间坐标信息发送出去;

[0011]

点胶机械手,设置在所述机台上并与所述控制模块电连接,用于接收 控制模块发送的第一产品的空间坐标信息,实现对第一产品进行点胶;

[0012]

贴装机械手,设置在所述机台上并与所述控制模块电连接,用于接收 控制模块发送的的第一产品和第二产品的空间坐标信息,实现抓取第二产 品与第一产品进行贴装。

[0013]

采用上述技术方案,通过视觉模块可以采集第一传送装置和第二传送 装置上输送的第一产品和第二产品的图像信息并发送至控制模块进行处 理,确定第一产品和第二产品的空间坐标信息,通过点胶机械手能够实现 对第一产品进行精准点胶,通过贴装机械手可以精准抓取第二产品与第一 传送装置上点过胶的第一产品进行精准贴合,整个过程

并不需要人工将第 一产品、第二产品规则有序的摆放到第一传送装置及第二传送装置就可以 自动确定第一产品的点胶位置及与第二产品的贴装位置,实现产品的无序 点胶及自动化装配,提高了装配生产率及对产品种类的柔性适应能力,降 低了产品生产成本,通过点胶机械手和贴装机械手可以精准控制点胶位置 和贴装位置,保证了产品装配的一致性和可靠性。

[0014]

为了更好的解决上述技术缺陷,本发明还具有更佳的技术方案:

[0015]

在一些实施方式中,所述视觉模块包括第一视觉模块、第二视觉模块 和第三视觉模块,所述第一视觉模块和第二视觉模块设置于所述第一传送 装置的正上方,且所述第一视觉模块位于所述点胶机械手前侧,所述第二 视觉模块位于所述贴装机械手前侧,所述第三视觉模块设置在所述第二传 送装置的正上方,并位于所述贴装机械手前侧。

[0016]

在一些实施方式中,所述第一传送装置的入料端设置有向其上输送第 一产品的第一振动盘,所述第二传送装置的入料端设置有向其上输送第二 产品的第二振动盘。

[0017]

在一些实施方式中,所述机台上设置有第三传送装置,所述第三传送 装置的高度低于所述第一传送装置,所述第一传送装置的出料端连接有第 一送料滑梯,所述第一送料滑梯与所述第三传送装置搭接。

[0018]

在一些实施方式中,所述机台后侧设置有第四传送装置,所述第四传 送装置的高度低于所述第三传送装置,所述第三传送装置的出料端连接有 第二送料滑梯,所述第二送料滑梯与所述第四传送装置搭接,所述第四传 送装置的出料端设置有接料盒。

[0019]

在一些实施方式中,所述第一传送装置的入料端设置有用于引导其上 的产品排成一排输送的导料板,所述导料板右侧设置有第一限料装置,所 述第一限料装置包括气缸、与所述气缸的输出端连接的连杆、与所述连杆 连接的第一限料板,所述气缸用于驱动所述第一限料板升降。

[0020]

在一些实施方式中,所述导料板右侧固接有第二限料装置,所述第二 限料装置包括与所述导料板固接的限料连接板及与所述限料连接板可拆卸 连接的第二限料板,所述第二限料板底面与第一传送装置的传送面之间的 距离大于一个第一产品的厚度,并小于两个第一产品的厚度。

[0021]

在一些实施方式中,所述第一传送装置、第二传送装置和第三传送装 置均包括传送架、电机、传送带、主动辊、从动辊和传送支架。

[0022]

在一些实施方式中,所述第四传送装置包括第四传送架、第四电机、 第一引导板、第二引导板、第四传送带、第五传送带和第六传送带,所述 第四传送架左端转动连接有第一转动轴,右端转动连接有第二传动轴和第 三传动轴,所述第四电机与第一转动轴连接,所述第一传动轴上固接有第 四主动辊及转动连接有第五从动辊和第六从动辊,且第四主动辊设置于第 五从动辊和第六从动辊之间,所述第二传动轴上固接有第四从动辊和第一 齿轮,所述第三传动轴上固接有与所述第一齿轮啮合的第二齿轮、第五主 动辊及第六主动辊,所述第四传送带套设在第四主动辊和第四从动辊上, 所述第五传送带套设在第五主动辊和第五从动辊上,所述第六传送带套设 在第六主动辊和第六从动辊上,所述第四传送带、第五传送带和第六传送 带内设置有用于支撑其上端带体的带体支撑板,所述带体支撑板上设置有 条形的第一凸起和第二凸起,所述第一凸起位于第四传送带和第五传送带 之间,所述第二凸起位于第四传送带和第六传送带之间,所述第一引导板 设置在带体支撑板

右端,用于引导第五传送带上的产品至第四传送带上, 所述第二引导板设置在带体支撑板左端,用于引导第四传送带上的产品至 第六传送带上。

[0023]

根据本发明的另一个方面,设计出电声器件柔性自动装配生产方法, 包括以下步骤:

[0024]

第一传送装置将第一产品输送到第一设定位置;

[0025]

第一视觉模块采集第一设定位置上的第一产品的图像信息并发送至控 制模块;

[0026]

控制模块对接收的图像信息进行处理,并生成第一产品上点胶位置的 空间坐标,并将空间坐标信息发送至点胶机械手,点胶机械手根据空间坐 标信息对第一产品进行点胶;

[0027]

第一传送装置将点胶后的第一产品输送到第二设定位置,第二传送装 置将第二产品输送到预定位置;

[0028]

第二视觉模块采集第二设定位置上的第一产品的图像信息并发送至控 制模块,第三视觉模块采集预定位置上的第二产品的图像信息并发送控制 模块;

[0029]

控制模块对接收的图像信息进行处理,并生产对应的第一产品的空间 坐标和第二产品的空间坐标;

[0030]

控制模块将第一产品和第二产品的空间坐标信息发送至贴装机械手, 贴装机械手根据第一产品和第二产品的空间坐标信息抓取第二产品并贴装 到第一产品上。

[0031]

采用上述技术方案,可以实现对无序位置的第一产品进行点胶位置的 确定和进行点胶,以及无序位置的第二产品进行位置确定及与第一产品进 行贴装,与现有通过人工规则摆放产品后进行机械点胶及人工手动贴装的 工艺相比,显著提高了产品的点胶及贴装效率。

附图说明

[0032]

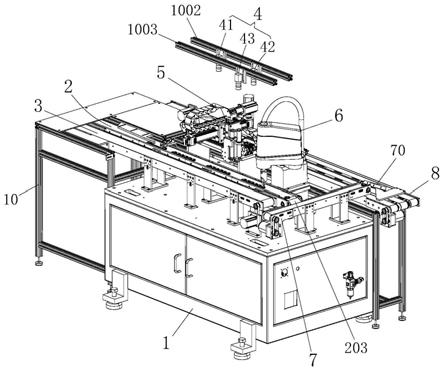

图1为本发明一种实施方式的一种电声器件柔性自动装配生产设备的 结构示意图;

[0033]

图2为电声器件柔性自动装配生产设备的俯视结构示意图;

[0034]

图3为电声器件柔性自动装配生产设备的第一传送装置的结构示意图;

[0035]

图4为第一传送装置的第一传送架的结构示意图;

[0036]

图5为图3中k-k位置的剖面结构示意图;

[0037]

图6为图3中a位置的放大结构示意图;

[0038]

图7为电声器件柔性自动装配生产设备的第二传送装置的结构示意图;

[0039]

图8为图7中n-n位置的剖面结构示意图;

[0040]

图9为电声器件柔性自动装配生产设备的第三传送装置的结构示意图;

[0041]

图10为图9中p-p位置的剖面结构示意图;

[0042]

图11为电声器件柔性自动装配生产设备的点胶机械手的结构示意图;

[0043]

图12为电声器件柔性自动装配生产设备的点胶机械手的另一视角的结 构示意图;

[0044]

图13为电声器件柔性自动装配生产设备的点胶机械手的俯视结构示意 图;

[0045]

图14为电声器件柔性自动装配生产设备的第四传送装置的结构示意 图;

[0046]

图15为电声器件柔性自动装配生产设备的第四传送装置的分解结构示 意图;

[0047]

图16为电声器件柔性自动装配生产设备的第四传送装置的主视图;

[0048]

图17为电声器件柔性自动装配生产设备的第四传送装置的俯视图;

[0049]

图18为图17中r-r位置的剖面结构示意图;

[0050]

图19为图18中b位置的放大结构示意图;

[0051]

图20为电声器件柔性自动装配生产设备的第四传送装置未套设第四传 送带、第五传送带和第六传送带的俯视图;

[0052]

图21为电声器件柔性自动装配生产设备的第四传送装置上的第一引导 组件的结构图;

[0053]

图22电声器件柔性自动装配生产设备的第四传送装置上的第一引导组 件的分解结构图;

[0054]

图23电声器件柔性自动装配生产设备的第四传送装置的内部主视图;

[0055]

图24电声器件柔性自动装配生产设备上设置有罩壳的结构示意图;

[0056]

图25电声器件柔性自动装配生产设备上设置有罩壳的另一视角结构示 意图。

具体实施方式

[0057]

为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图 对本发明进一步详细说明。

[0058]

实施例1

[0059]

参考图1至图25所示,本发明提供的一种电声器件柔性自动装配生产 设备,包括:机台1、第一传送装置2、第二传送装置3、视觉模块4、控 制模块、点胶机械手5和贴装机械手6。本设备在实际使用中,第一传送装 置2输送的第一产品为扬声器外壳,第二传送装置3输送的第二产品为pcb 板,但是本设备不限于仅对扬声器外壳与pcb板的点胶及贴装,也可以是 应用到对其它产品的点胶及贴装,其中,扬声器外壳和pcb板上分别设有 特征识别孔。

[0060]

第一传送装置2设置在机台1上,第一传送装置2用于输送扬声器外 壳。

[0061]

第二传送装置3设置在机台1上,第二传送装置3用于输送pcb板。

[0062]

第一传送装置2和第二传送装置3横向并排设置。

[0063]

视觉模块4设于第一传送装置2和第二传送装置3上方,视觉模块4 用于采集第一传送装置2上扬声器外壳和第二传送装置3上pcb板的图像 信息并发送至控制模块。

[0064]

控制模块与视觉模块4电连接,控制模块用于处理视觉模块4发送来 的图像信息;控制模块根据扬声器外壳上特征识别孔的位置信息确定其上 点胶位置的空间坐标;控制模块根据pcb板上特征识别孔的位置信息确定 其空间坐标;之后控制模块将扬声器外壳的空间坐标信息及pcb板的空间 坐标信息发送出去。

[0065]

点胶机械手5设置在机台1上并与控制模块电连接,点胶机械手5用 于接收控制模块发送的扬声器外壳的空间坐标信息,点胶机械手5根据扬 声器外壳的空间坐标信息实现对扬声器外壳进行点胶。

[0066]

贴装机械手6设置在机台1上并与控制模块电连接,贴装机械手6用 于接收控制模块发送的扬声器外壳的空间坐标信息和pcb板的空间坐标信 息;贴装机械手6根据扬声器外壳的空间坐标信息和pcb板的空间坐标信 息实现抓取pcb板与扬声器外壳进行贴装,贴

装好后的产品从第一传送装 置2的输出端输出。

[0067]

第一传送装置2包括:第一传送架21、第一电机22、第一传送带23、 第一主动辊24、第一从动辊25和第一传送支架26。

[0068]

第一传送架21主要由两个平行的第一板体211构成,两个第一板体211 内设置有与之固接的第二板体212,第二板体212的顶面与第一传送带23 内侧面接触,对第一传送带23的上端起到支撑作用,第二板体212底部固 接有第一连接杆213,第一连接杆213为铝型材结构。每一第一板体211 两端均设置有第三板体214,第三板体214与第一连接杆213侧壁固接。

[0069]

第一主动辊24转动连接在第一传送架21右端的两个第三板体214上, 第一从动辊25转动连接在第一传送架21左端的两个第三板体214上,第 一传送带23套接在第一主动辊24和第一从动辊25上,第一电机22设置 在第一传送架21右端,第一电机22固接在第一电机支架27上,第一电机 支架72与机台1固接,第一电机22输出端固接有第一主动轮,第一主动 辊24一端的辊轴上固接有第一从动轮,第一主动轮和第一从动轮上套接有 第一带体28,第一传送支架26设置有三个,三个第一传送支架26分别与 第一传送架21上的第一连接杆213固接,每一第一传送支架26内侧上设 置有两个第一带体支撑滚轮261,第一带体支撑滚轮261通过轴体与第一传 送支架26连接,第一带体支撑滚轮261与第一传送带23下端的带面接触, 保证第一传送带23平稳输送扬声器外壳。

[0070]

通过第一电机22驱动第一带体28转动,连动第一传送带23转动,实 现输送扬声器外壳。

[0071]

第一电机22通过导线连接有控制开关,或者通过导线与控制模块电连 接,本实施例优选第一电机22通过导线与控制模块电连接。

[0072]

第一传送装置2的入料端设置有用于引导其上的产品排成一排输送的 导料板29,导料板29右侧设置有第一限料装置201,第一限料装置201包 括气缸2011、与气缸2011的输出端连接的连杆2012、与连杆2012连接的 第一限料板2013,气缸2011用于驱动第一限料板2013升降,当气缸2011 驱动第一限料板2013升起后,第一传送带23可以向右端输送扬声器外壳, 当气缸2011驱动第一限料板2013下降后,第一限料板2013阻挡第一传送 带23带上的扬声器外壳向右端输送。

[0073]

气缸2011通过输气管连接有气源,该输气管上连接有电磁阀,该电磁 阀与控制模块电连接。

[0074]

导料板29右侧固接有第二限料装置202,第二限料装置201包括与导 料板29固接的限料连接板2021及与限料连接板2021可拆卸连接的第二限 料板2022,限料连接板2021呈l字型,限料连接板2021与第二限料板2022 通过螺栓可拆卸连接,第二限料板2022底面与第一传送装置2上第一传送 带23的传送面之间的距离大于一个扬声器外壳的厚度,并小于两个扬声器 外壳的厚度,防止扬声器外壳在输送过程中出现重叠的现象。

[0075]

第二限料板2022上设置有调节孔2023,螺栓穿过调节孔2023与限料 连接板2021连接,通过调节孔2023可以调节第二限料板2022底面与第一 传送带23之间的距离,适应不同产品厚度的调节需求。

[0076]

第二传送装置3包括:第二传送架31、第二电机32、第二传送带33、 第二主动辊34、第二从动辊35和第二传送支架36。

[0077]

第二传送架31主要由两个平行的板体构成,第二传送架31内设置有 与其固定的第二连接杆311,第二连接杆311为铝型材结构,第二连接杆 311的顶面与第二传送带33内侧面接触,对第二传送带33的上端起到支撑 作用。

[0078]

第二主动辊34转动连接在第二传送架31右端,第二从动辊35转动连 接在第二传送架31左端,第二传送带33套接在第二主动辊34和第二从动 辊35上,第二电机32设置在第二传送架31右端,第二电机32固接在第 二电机支架37上,第二电机支架37与机台1固接,第二电机32输出端固 接有第二主动轮,第二主动辊34一端的辊轴上固接有第二从动轮,第二主 动轮和第二从动轮上套接有第二带体38,第二传送支架36设置有三个,三 个第一传送支架36分别与第二传送架31固接。

[0079]

每一第二传送支架36内侧上设置有两个第二带体支撑滚轮361,第二 带体支撑滚轮361通过轴体与第二传送支架36连接,第二带体支撑滚轮361 与第二传送带33下端的带面接触,保证第二传送带33平稳输送pcb板。

[0080]

第二传送架31右端下方固接有料盒架312,料盒架312上设置有废料 盒313,废料盒313用于接收从第二传送带33上输出的pcb板废品件。

[0081]

第二电机32通过导线连接有控制开关,或者通过导线与控制模块电连 接,本实施例优选第二电机32通过导线与控制模块电连接。

[0082]

第一传送装置2的左端为入料端,第一传送装置2的入料端设置有第 一振动盘(图未示出),第一振动盘内装有扬声器外壳,第一振动盘的出料 端与第一传送装置2的入料端搭接,用于将其内的扬声器外壳输送到第一 传送装置2上的第一传送带23上。

[0083]

第二传送装置3的左端为入料端,第二传送装置3的入料端设置有第 二振动盘(图未示出),第二振动盘内装有pcb板,第二振动盘的出料端与 第二传送装置3的入料端搭接,用于将其内的pcb板输送到第二传送装置3 上的第二传送带33上。

[0084]

第一传送装置2和第二传送装置3的左端是指有物料架10。其中第一 振动盘和第二振动盘设置在物料架10上,或者设置在机台1左端的地面上, 根据实际需要任意设置,这里不做限定。

[0085]

机台1上设置有第三传送装置7,第三传送装置7纵向固接在机台1 顶部。第三传送装置7包括第三传送架71、第三电机72、第三传送带73、 第三主动辊74、第三从动辊75和第三传送支架76。

[0086]

第三传送架71内设置有与其固定的第三连接杆711,第三连接杆711 为铝型材结构,第三板体712的顶面与第三传送带73内侧面接触,对第三 传送带73的上端起到支撑作用。

[0087]

第三主动辊74转动连接在第三传送架71左端,第三从动辊75转动连 接在第三传送架71右端,第三传送带73套接在第三主动辊74和第三从动 辊75上,第三传送架71左端具有向下的第一延伸部77,第三电机72设置 在该第一延伸部77上,第三电机72输出端固接有第三主动轮,第三主动 辊74一端的辊轴上固接有第三从动轮,第三主动轮和第三从动轮上套接有 第三带体78,第三传送支架76设置有三个,三个第三传送支架76分别与 第三传送架71固接。

[0088]

第三传送装置7的高度低于第一传送装置2的高度,第一传送装置2 的出料端连接有第一送料滑梯203,第一送料滑梯203与第三传送装置7 搭接。进一步,第一送料滑梯203

与第一传送架21固接,第一送料滑梯203 的下端与第三传送架71搭接。

[0089]

第三电机72通过导线连接有控制开关,或者通过导线与控制模块电连 接,本实施例优选第三电机72通过导线与控制模块电连接。

[0090]

控制模块包括四轴机械手驱动器、多轴控制卡和控制主机,四轴机械 手驱动器、多轴控制卡与控制主机电连接,且四轴机械手驱动器、多轴控 制卡与控制主机电连接之间能够传送及接收信息,控制主机内置图像处理 模块,用于接收视觉模块传送来的图像信息并对其进行处理。

[0091]

视觉模块4包括第一视觉模块41、第二视觉模块42和第三视觉模块 42。第一视觉模块41、第二视觉模块42和第三视觉模块42均为ccd相机, 且均与控制模块上的控制主机电连接,第一视觉模块41和第二视觉模块42 设置于第一传送装置2的正上方,且第一视觉模块41位于点胶机械手5前 侧,第二视觉模块42位于贴装机械手6前侧,第三视觉模块43设置在第 二传送装置3的正上方,并位于贴装机械手6前侧。

[0092]

点胶机械手5设置在第一传送装置2的左端一侧,点胶机械手5包括 第一机械手支架50、第一直线滑台51、第二直线滑台52、第三直线滑台 53和打胶枪54,第一直线滑台51、第二直线滑台52和第三直线滑台53 与控制模块上的多轴控制卡电连接。

[0093]

第一直线滑台51横向固设在第一机械手支架50的顶部,第一直线滑 台51用于驱动打胶枪54沿x轴向移动。第二直线滑台52纵向设置,并连 接在第一直线滑台51上的第一滑块上,第二直线滑台52用于驱动打胶枪 54沿y轴向移动。第三直线滑台53竖向设置,并连接在第二直线滑台52 上的第二滑块上,第三直线滑台53用于驱动打胶枪54沿z轴向移动。

[0094]

第三直线滑台53上的第三滑块530连接有胶枪连接板55,胶枪连接板 55上固接有电缸56,电缸56的输出端连接有胶枪固定板57;打胶枪54 设置有一个或多个,本实施例中打胶枪54设置有两个,其中一个打胶枪54 竖向固接在胶枪连接板55上,另一个打胶枪54竖向固接在胶枪固定板57 上。

[0095]

打胶枪54的顶部可拆卸连接有盖子(图未示出),该盖子通过导气管 连接有气源,通过气源的压力驱动打胶枪进行打胶,该导气管上连接有用 于控制打胶时间的电磁阀及控制气压的调压阀,电磁阀和调压阀与控制主 机电连接。

[0096]

贴装机械手6设置在第一传送装置2的右端一侧,贴装机械手6固设 在第二机械手支架上,第二机械手支架与机台1固接,贴装机械手6与控 制模块上的四轴机械手驱动器电连接,贴装机械手6采用的是东芝scara 机器人thl400。

[0097]

机台1后侧设置有第四传送装置8,第四传送装置8横向设置。

[0098]

第四传送装置8包括第四传送架80、第四电机81、第一引导板82、第 二引导板83、第四传送带84、第五传送带85和第六传送带86。

[0099]

第四传送架80左端转动连接有第一转动轴91,传送架体80右端转动 连接有第二传动轴92和第三传动轴93。第二传动轴92位于第三传动轴93 左侧。

[0100]

第一传动轴91上固接有第四主动辊911及转动连接有第五从动辊912 和第六从动辊913,且第四主动辊911设置于第五从动辊912和第六从动辊 913之间。

[0101]

第二传动轴92上固接有第四从动辊921和第一齿轮922。

[0102]

第三传动轴93上固接有与第一齿轮922啮合的第二齿轮931、第五主 动辊932及第六主动辊933。

[0103]

第四传送带84套设在第四主动辊911和第四从动辊921上,第五传送 带85套设在第五主动辊932和第五从动辊912上,第六传送带86套设在 第六主动辊933和第六从动辊913上。

[0104]

第四传送带84、第五传送带85和第六传送带86的传送面共面。

[0105]

第四传送带84、第五传送带85和第六传送带86内设置有用于支撑其 上端带体的带体支撑板87,带体支撑板87上设置有条形的第一凸起871 和第二凸起872,第一凸起871位于第四传送带84和第五传送带积85之间, 第二凸起872位于第四传送带84和第六传送带86之间,第一凸起871用 于防止产品从第五传送带85输送到第四传送带84过程中掉落,保证产品 顺利输送,第二凸起872用于防止产品从第四传送带84输送到第六传送带 86过程中掉落,保证产品顺利输送。

[0106]

第一凸起871顶部倾斜设置,且第一凸起871的顶面靠近第五传送带 85的一侧与第五传送带85的传送面平齐或者低于第五传送带85的传送面, 第一凸起871的顶面靠近第四传送带84的一侧与第四传送带84的传送面 平齐或者高于第四传送带84的传送面,本实施例优选第一凸起871的顶面 靠近第五传送带85的一侧顶部低于第五传送带85的传送面,第一凸起871 的顶面靠近第四传送带84的一侧的顶部高于第四传送带84的传送面。

[0107]

第二凸起872顶部倾斜设置,且第二凸起872的顶面靠近第四传送带 84的一侧与第四传送带84的传送面平齐或者低于第四传送带84的传送面, 第二凸起872的顶面靠近第六传送带86的一侧与第六传送带86的传送面 平齐或者高于第六传送带86的传送面,本实施例优选第二凸起872的顶面 靠近第四传送带84的一侧顶部低于第四传送带84的传送面,第二凸起872 的顶面靠近第六传送带86的一侧的顶部高于第六传送带86的传送面。

[0108]

第一凸起871上设置有长条形的第一挡条873,第二凸起872上设置有 第二挡条874。

[0109]

第一引导板82上具有第一倾斜面820,第一倾斜面820与第四传送架 80之间的夹角α为30-60

°

,本实施例优选第一倾斜面820与第四传送架 80之间的夹角α为40

°

。

[0110]

第一引导板82设置在带体支撑板87右端,并位于第四传送带84和第 五传送带85上方,第一引导板82与第四传送架80固接,第一引导板82 底面与第四传送带84保持较小间隙,第一引导板82用于引导第五传送85 上的产品至第四传送带84上。

[0111]

第二引导板83上具有第二倾斜面830,第二倾斜面830与第四传送架80之间的夹角为30-60

°

,本实施例优选第二倾斜面830与第四传送架80 之间的夹角为40

°

。

[0112]

第二引导板83设置在带体支撑板87左端,并位于第四传送带84和第 六传送带86上方,第二引导板83与传送架体80固接,第二引导板83底 面与第四传送带84保持较小间隙,第二引导板83用于引导第四传送带84 上的产品至第六传送带86上。

[0113]

第一传动轴91右侧设置有与第四传送架80连接的第一引导组件94和 第二引导组件94,第一引导组件94与第二引导组件95结构一致。

[0114]

第一引导组件94包括固定轴9401及与固定轴9401套接的三组引导轮 9402,固定轴94011两端与第四传送架80固接,每一组的两个引导轮9402 之间设置有与固定轴9401活动套接的第一套筒9403,相邻每组引导轮9402 之间设置有与固定轴9401活动套接的第二套筒9404,固定轴9401两端的 两个引导轮9401的外侧均设置有与固定轴9401活动套接的第三套筒9405。

[0115]

第四传送带84、第五传送带85和第六传送带86分别与第一引导组件 94上的三组引导轮9402上端接触及分别与第二引导组件95上的三组引导 轮下端接触。

[0116]

第二传动轴92左侧依次设置有与第四传送架80连接的第三引导组件 96、第四导组件97和第五引导组件98,第三引导组件96、第四导组件97 和第五引导组件98与第一引导组件94结构一致。

[0117]

第四传送带84、第五传送带85和第六传送带86分别与第三引导组件 96上的三组引导轮下端接触、分别与第四引导组件97上的三组引导轮上端 接触及分别与第五引导组件98上的三组引导轮下端接触。

[0118]

第四传送架80左端具有向下的第二延伸部801,第四电机81固接在该 第二延伸部801上,第四电机81输出是固接有第四主动轮,第一转动轴91 上固接有第四从动轮,第四主动轮和第四从动轮上套接有第四带体89。

[0119]

第四电机81通过导线连接有控制开关,或者通过导线与控制模块电连 接,本实施例优选第四电机81通过导线与控制模块电连接。

[0120]

带体支撑板87前后侧底部分别连接有一个第四连接杆8001,两个第四 连接杆8001侧壁分别与第四传送架80内侧壁固接,两个第四连接杆8001 顶部均与带体支撑板88底面固接。第四传送架80下方设置有第四传送支 架8002和机架8003,第四传送支架8002设置三个,第四传送支架8002 上端分别与两个第四连接杆8001固接,第四传送支架8002固接在机架8003 上,机架8003右端设置有接料盒8004。

[0121]

第四传送装置8的高度低于第三传送装置7,第三传送装置7的出料端 连接有第二送料滑梯70,第二送料滑梯70与第四传送装置8上的第一挡条 873搭接。第三传送装置7通过第二送料滑梯70将其输送的产品输送到第 四传送装置8上的第五传送带85左端。

[0122]

图17中箭头方向代表产品移动方向,第四电机81启动,带动第四带 体89转动,连动第一转轴91带动第四传送带84逆时针转动,第五传送带 85、第六传送带86顺时针转动,第五传送带85将其左端的接收的产品输 送至右端,通过第一引导板82上的第一倾斜面820使产品移动至第四传送 带84上,之后第四传送带84将产品输送至第四传送带84左端,通过第二 引导板83上的第二倾斜面830使产品移动至第六传送带86上,之后第六 传送带86将产品输送至第六传送带86右端并落入接料盒8004内。

[0123]

现有传送装置上仅有一条传送带,传送距离较短,当贴合好的扬声器 外壳与pcb板产品从传送带上输出掉入接料盒内时,胶水还没完全干结, 这样就容易导致pcb板与扬声器外壳的贴装位置发生偏位的现象,导致产 品返工甚至报废,造成产品良品率较底的问题。通过第四传送装置加长了 产品的输送距离,利于产品上的胶水干结,保证产品落入接料盒内不会发 生偏位现象,提升了产品的良品率,而且三条传送带并排设置,使得第四 装置占地面积较小,便于小型化车间的使用要求。

[0124]

一种电声器件柔性自动装配生产设备还包括罩壳1001,罩壳1001内设 置有第一横杆1002和第二横杆1003,第一视觉模块41和第二视觉模块42 固接在第一横杆1002上,第三视觉模块42固接在第二横杆1003,罩壳1001 前后左右的四个侧面上均设置有双开门,罩壳1001前端通过连接架连接有 第一显示屏1004和第二显示屏1005,第一显示屏1004和第二显示屏1008 与控制模块电连接,第一显示屏1004用于显示第一视觉模块41拍摄的图 像信息,第一显示屏1005用于显示第二视觉模块42、第三视觉模块43拍 摄的图像信息。

[0125]

实施例2

[0126]

本发明提供的一种电声器件柔性自动装配生产方法,请参考图1至图 25所示,包括以下步骤:

[0127]

第一传送装置2将扬声器外壳输送到第一设定位置,第一设定位置为 第一视觉模块41下方。

[0128]

第一视觉模块41采集第一设定位置上的扬声器外壳的图像信息并发送 至控制模块上的控制主机;其中,扬声器上具有特征识别孔。

[0129]

控制模块上的控制主机对接收的扬声器外壳图像信息进行处理,并生 成扬声器外壳上点胶位置的空间坐标,并将点胶位置的空间坐标信息发送 至点胶机械手5,点胶机械手5根据点胶位置的空间坐标信息对扬声器外壳 进行点胶;其中,控制模块上的控制主机的识别检测算法是先对扬声器外 壳图像进行阈值分割,阈值分割之后得到二值化图像,根据得到的扬声器 外壳的二值化图像特征阈值,进行特征点区域的提取与特征点边缘检测, 从而实现对扬声器外壳的识别和检测,确定扬声器外壳上点胶位置的空间 坐标。

[0130]

第一传送装置2将点胶后的扬声器外壳输送到第二设定位置,第二设 定位置为第二视觉模块41下方,第二传送装置3将pcb板输送到预定位置, 预定位置为第三视觉模块43下方;其中,pcb板上具有特征识别孔。

[0131]

第二视觉模块42采集第二设定位置上的扬声器外壳的图像信息并发送 至控制模块上的控制主机,第三视觉模块43采集预定位置上的pcb板的图 像信息并发送控制模块上的控制主机。

[0132]

控制模块上的控制主机对接收的图像信息进行处理,并生产对应的扬 声器外壳的空间坐标和pcb板的空间坐标;其中,控制模块上的控制主机 的识别检测算法是先对扬声器外壳图像和pcb板图像进行阈值分割,阈值 分割之后得到二值化图像,根据得到的扬声器外壳和pcb板的二值化图像 特征阈值,进行特征点区域的提取与特征点边缘检测,从而实现对扬声器 外壳和pcb板的识别和检测,确定扬声器外壳和pcb板的空间坐标。

[0133]

控制模块将扬声器外壳和pcb板的空间坐标信息发送至贴装机械手6, 贴装机械手6根据扬声器外壳和pcb板的空间坐标信息抓取pcb板并贴装 到扬声器外壳上,实现pcb与扬声器外壳的自动化贴装。

[0134]

贴装完成后的产品经第一传送装置2输送到第三输送装置7上,第三 传送装置7将产品输送到第四传送装置8上,产品依次经第四传送装置8 上的第五传送带、第四传送带和第六传送带输出到接料盒8004内。

[0135]

以上所述的仅是本发明的一些实施方式,对于本领域的普通技术人员 来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进, 这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1