一种智能开关生产线状态检测设备及其实现方法与流程

1.本发明是一种智能开关生产线状态检测设备及其实现方法,属于检测技术领域。

背景技术:

2.智能开关是指利用控制板和电子元器件的组合及编程,以实现电路智能开关控制的单元,在智能开关的生产过程中,电路板产品的检测是保证产品质量的必要工序,现有技术中,智能开关电路板检测时一般由操作人员手工操作将电路板放置在检测台上,电路板检测完成后再由操作人员将电路板取出,再进行下一个电路板产品的检测,这种手工操作的方式造成电路板产品检测效率低,对于大批量的检测,这种操作方式将造成操作人员劳动强度大,而且有可能会造成误检或漏检的情形,有的电路板产品还需要进行耐高压的检测,为了避免操作员接触高压,使人们远离危险,发明一种智能开关生产线状态检测设备是有必要的。

3.例如在2020年3月27日公开了一项公开号为cn 110918502 a的一种高精度自动影像设备检测传送线,包括支架、检测箱、计算机,所述的支架上设有传送带,检测箱位于传送带上方并与支架固定,该检测箱内设有影像系统、第一传感器,影像系统分别与第一传感器和计算机连接, 所述支架上还设有第二传感器,第二传感器与计算机连接,还设有报警器,该报警器与第二传感器连接,所述的支架由两相互平行的横杆和六支架腿组成,支架腿分别与横杆两端和中部连接, 所述支架腿的接地端设有可调地脚,本发明创造具有的优点和积极效果是:造能够代替工人自动检测产品质量,提高工作效率,工人只需要等待系统报警,降低了工人的技术要求,大大节约了人力成本,上述设备虽能实现产品性能的自动检测,但仍具有以下缺点。

4.1、产品在检测时无产品下料的机构,生产连续性较低,不能形成一条自动化检测生产线,不能真正取代人工检测产品的需求。

5.2、产品在检测时,还需要人工取放合格品与不合格品,没有自动将合格品与不合格品的区分开来,检测完毕的产品做到分别对待与处理。

技术实现要素:

6.本发明要解决的技术问题是针对以上不足,提供一种智能开关生产线状态检测设备及其实现方法,本设备在检测时无需人工取放电路板产品,检验完毕后的电路板可实现合格品和不合格品的区分与统计,将合格和不合格的电路板经输送带,运送到相应的位置进行处理。

7.为解决以上技术问题,本发明采用以下技术方案:一种智能开关生产线状态检测设备,包括生产线与生产线的控制系统;所述生产线包括上料机构、检测机构和下料机构;上料机构用于将电路板有序的输送到电路板的检测机构处;检测机构用于将上料机构转运来的电路板进行功能的检测,并记录检测的结果;下料机构用于将检测完毕电路

板进行合格与合格品的进行区分,将区分后的电路板输送到相应的下一步处理工位;所述上料机构包括卡轨输送带,卡轨输送带两侧设有用于固定电路板的卡轨,所述卡轨输送带的末端两侧对称设有可向两侧移动的第一挡板和第二挡板,第一挡板连接有1#气缸,第二挡板连接有2#气缸,所述1#气缸上设有4#限位开关,所述2#气缸上设有5#限位开关,卡轨输送带的末端还设有设置有竖直的挡板;所述卡轨输送带的上方设置有螺纹轨道,所述螺纹轨道上设置有输送气缸,所述螺纹轨道还设置有1#限位开关和2#限位开关,输送气缸的末端设置有若干个吸盘,吸盘连接有吸盘阀,所述输送气缸上还设置有3#限位开关。

8.进一步,所述检测机构包括检测台,检测台和电路板进行电性连接,检测台上设置有行程开关,所述检测台上还设置有导通合格指示灯,所述检测台上还设置有电压合格指示灯,所述检测台上还设置有电流合格指示灯,所述检测台上还设置有电压仪表,所述检测台上还设置有电流仪表,所述检测台上还设置有1#手动开关和2#手动开关。

9.进一步,所述下料机构,包括合格输送带,所述下料机构,还包括不合格输送带,合格输送带和不合格输送带位于螺纹轨道的下方。

10.进一步,所述生产线的控制系统包括主电源模块、继电器控制模块、plc模块与电机驱动模块,主电源模块为控制系统提供供电,继电器模块为本系统的控制提供回路启停控制,plc模块连接继电器控制模块与电机驱动模块,plc模块是本系统的核心部分,电机驱动模块是本系统的驱动与信息采集的机构。

11.进一步,所述主电源模块,包括三相电源线,三相电源线连接有断路器一端,断路器另一端又连接有接触器一端,接触器另一端连接有热继电器一端,热继电器另一端连接有合格输送带电机与不合格输送带电机,用于驱动合格输送带电机和不合格输送带电机运转,断路器一端还连接有电压仪表和电流仪表,用于给电压仪表和电流仪表提供电源,所述断路器另一端还连接有开关电源的一端,开关电源另一端连接有触摸屏与plc,用于给触摸屏与plc提供电源,还用于为其它用电器提供24v电源。

12.进一步,所述继电器控制模块,包括中间继电器常开触点,中间继电器常开触点连接有接触器线圈,用于控制合格输送带电机和不合格输送电机启停,中间继电器还连接有电磁阀线圈,用于控制吸盘阀、1#气缸、2#气缸和输送气缸的启停,中间继电器还连接有指示灯,用于控制导通合格指示灯、电压合格指示灯与电流合格指示灯的启停。

13.进一步,所述plc模块包括cpu单元u1所述cpu单元u1的型号为cpu226i,用于控制合格输送带电机、不合格输送带电机、电路板电源、电路板导通、吸盘阀、1#气缸、2#气缸和输送气缸启动、还用于实现导通合格指示灯、电压合指示灯、电流合格指示灯的启动,还用于检测合格输送带和不合格输送带电机故障、限位开关和设备运行状态,还可用于采集仪表的模拟量信号;所述cpu单元u1的232通讯串口连接有触摸屏端,用于生产线控制系统与触摸屏之间的通讯,所述cpu单元u1的485通讯串口连接有电压表与电流表,用于所述cpu单元u1与电压表和电流表之间的通讯,所述cpu单元u1的l+脚与m脚连接有+24v线、0v线,此部分用于所述cpu单元u1的电源,cpu单元u1的m脚、1m脚与2m脚连接有0v线,cpu单元u1的l脚、1l脚与2l脚连接有+24v线,此部分用于cpu单元u1的各控制脚公共接线;进一步,所述cpu单元u1的输入端连接有触点开关,cpu单元u1的输入端通过触点

开关来检测合格输送带电机、不合格输送带电机电机、限位开关、光电开关、与设备旋钮的状态;所述cpu单元u1的输出端连接有中间继电器线圈,cpu单元u1的输出端通过控制继电器线圈来实现合格输送带电机、不合格输送带电机、电路板电源、电路板导通、吸盘阀、1#气缸、2#气缸、输送气缸、导通合格指示灯、电压合格指示灯和电流指示灯启动的控制。

14.进一步,所述电机驱动模块,包括驱动器q1与驱动器q2;所述驱动器q1连接有卡轨输送带步进电机,用于控制卡轨输送带步进电机的启停与运转速度;所述驱动器q2连接有螺纹轨道步进电机,用于控制螺纹轨道步进电机的启停与运转速度。

15.一种智能开关生产线状态检测设备的实现方法,所述实现方法包括以下步骤:程序起始于步骤s100,程序开始,执行步骤s101;步骤s101,控制系统判断光电开关处是否有待检电路板;若有执行步骤s103;若没有执行步骤s102;步骤s102,卡轨输送带前进设定距离;完成后执行步骤s101;步骤s103,输送气缸移动到光电开关处,启动伸出;完成后执行步骤s104;步骤s104,控制系统判断输送气缸是否伸出到位;若是执行步骤s105;若没不是执行步骤s103;步骤s105,吸盘阀启动、1#气缸缩回和2#气缸缩回;完成后执行步骤s106;步骤s106,控制系统判断1#气缸和2#气缸是否缩回到位,若是执行步骤s107;若不是执行步骤s105;步骤s107,输送气缸缩回、1#气缸和2#气缸伸出恢复原来的位置,完成后执行步骤s108;步骤s108,输送气缸移动到检测台处;完成后执行步骤s109;步骤s109,输送气缸伸出;完成后执行步骤s110;步骤s110,控制系统判断输送气缸是否伸出到位;若是执行步骤s111;若不是执行步骤s109;步骤s111,控制系统判断是否有电路板放入检测台内;若是执行步骤s113;若不是执行步骤s112;步骤s112,设备故障报警,操作员处理异常;完成后执行步骤s111;步骤s113,电路板电源启动;电路板测试启动;完成后执行步骤s114;步骤s114,控制系统判断电路板导通、电压和电流是否都合格;若是执行步骤s118;若不是执行步骤s115;步骤s115,输送气缸缩回;完成后执行步骤s116;步骤s116,不合格输送带启动;完成后执行步骤s117;步骤s117,输送气缸移动到不合格输送带处;完成后执行步骤s121;步骤s118,输送气缸启动缩回;完成后执行步骤s119与步骤s120;步骤s119,输送气缸移动到合格输送带处;步骤s120,合格输送带启动;完成后执行步骤s121;

步骤s121,输送气缸启动伸出;完成后执行步骤s122;步骤s122,控制系统判断输送气缸是否伸出到位;若是执行步骤s123;若不是执行步骤s121;步骤s123,吸盘阀关闭,输送气缸缩回;完成后执行步骤s124。

16.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:1、本设备设有运送电路板的卡轨输送带,卡轨输送带可输送待检测的电路板,卡轨输送带末端的上方设有输送气缸和螺纹轨道,输送气缸的末端又设有吸盘,吸盘用于吸取卡轨中的电路板,通过输送气缸和螺纹轨道,将电路板输送到自动检测位置,吸盘吸取自动检测完毕的电路板,又经输送气缸和螺纹轨道移送到电路板的下料处,避免了人工接触取放电路板的,提高了生产的连续性,也使操作员远离被电击的危险,增强了检测电路板的安全性。

17.2、本设备还设置有合格和不合格输送带,本发明设备的控制系统能自动记忆合格和不合格品,可将检测完毕的电路板分别处理,通过相应的输送带,运送到相应电路板的下一步处理工位,设备的控制系统也会自动统计产品的合格率,为生产的改进提供数据的支持。

附图说明

18.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例与方位绘制。

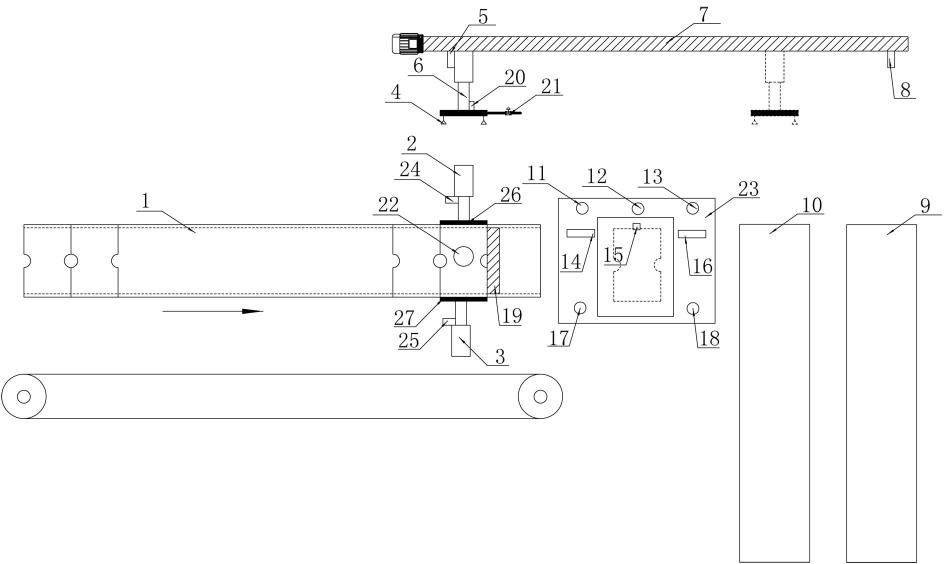

19.图1为本发明中生产线的结构示意图;图2为生产线的控制系统的主电源模块电气原理图;图3为生产线的控制系统的继电器控制模块电气原理图;图4为生产线的控制系统的plc模块电气原理图;图5为生产线的控制系统的电机驱动模块电气原理图;图6为本发明中实现方法的流程图。

具体实施方式

20.实施例1,一种智能开关生产线状态检测设备及其实现方法,包括生产线和生产线的控制系统。

21.如图1所示, 所述生产线包括上料机构、检测机构和下料机构。

22.所述上料机构,用于将电路板有序的输送到电路板的检测机构处;所述检测机构,用于将上料机构转运来的电路板进行功能的检测,并记录检测的结果;所述下料机构,用于将检测完毕电路板进行合格与合格品的进行区分,将区分后的电路板输送到相应的下一步处理工位;所述上料机构包括卡轨输送带1,卡轨输送带1两侧设有用于固定电路板的卡轨,卡轨输送带1由卡轨输送带步进电机驱动,每次前进一个电路板的距离,所述卡轨输送带1

的末端两侧对称设有可向两侧移动的第一挡板26和第二挡板27,第一挡板26连接有1#气缸2,第二挡板27连接有2#气缸3,第一挡板26和第二挡板27在1#气缸2和2#气缸3的驱动下向两侧移动,用于将卡轨输送带1末端的电路板和卡轨输送带1分离,所述1#气缸2上设有4#限位开关24,所述2#气缸3上设有5#限位开关25,所述4#限位开关24和5#限位开关25与控制系统连接,用于检测1#气缸2和2#气缸3缩回的位置,卡轨输送带1的末端还设有设置有竖直的挡板19,用于阻挡限制电路板的停顿位置,所述卡轨输送带1的末端两侧,在卡轨输送带1的末端下方设有光电开关22,光电开关22和控制系统连接,用于检测此处是否有待检测的电路板。

23.所述卡轨输送带1的上方设置有螺纹轨道7,螺纹轨道7由螺纹轨道步进电机驱动,所述螺纹轨道7上设置有输送气缸6,输送气缸6可在螺纹轨道7上来回的移动,所述螺纹轨道7上还设置有1#限位开关5和2#限位开关8,1#限位开关5和2#限位开关8与控制系统连接,用于检测输送气缸6来回移动的极限位置,输送气缸6的末端设置有吸盘4,吸盘4连接有吸盘阀21,吸盘阀21和控制系统连接,用于控制吸盘4吸取和释放电路板,所述输送气缸6还上设置有3#限位开关20,3#限位开关20和控制系统连接,用于检测输送气缸6伸出的位置,当控制系统检测到卡轨输送带1的光电开关22处有待检验的电路板时,输送气缸6运动到光电开关22伸出,控制系统检测到伸出到位,吸盘4启动,吸取电路板,1#气缸2和2#气缸3缩回,电路板与卡轨输送带1脱离,控制系统检测到1#气缸2和2#气缸3缩回到位,输送气缸6缩回,运送电路板到检测机构处,同时1#气缸2和2#气缸3伸出,卡轨输送带1也会恢复到原来的状态,然后前进一段距离等待下一个电路板的到来。

24.所述检测机构,包括检测台23,检测台23位于螺纹轨道7的下方,检测台23和电路板能进行电性连接,检测台23上设置有行程开关15,行程开关15和控制系统连接,用于检测电路板是否放入,所述检测台23上还设置有导通合格指示灯11,导通合格指示灯11和控制系统连接,用于显示所检测电路板的导通性能是否合格,所述检测台23上还设置有电压合格指示灯12,电压合格指示灯12和控制系统连接,用于显示所检测电路板的电压性能是否合格,所述检测台23上还设置有电流合格指示灯13,电流合格指示灯13和控制系统连接,用于显示所检测电路板的电流性能是否合格,所述检测台23上还设置有电压仪表14,电压仪表14和控制系统连接,用于检测电路板的电压性能,所述检测台23上还设置有电流仪表16,电流仪表16和控制系统连接,用于检测电路板的电流性能,所述检测台23上还设置有1#手动开关17和2#手动开关18,1#手动开关17和2#手动开关18与控制系统连接,用于应急手动检测电路板的性能,当携带待检测的电路板的输送气缸6,运动到检测台23处时,输送气缸6伸出,行程开关15检测到有电路板放入,电路板板电源自动上电,启动自动检测程序,并记忆检测电路板的数量和合格与否,当电路板检测完毕后,输送气缸6缩回,携带检测完毕的电路板到下料机构处。

25.所述下料机构,包括合格输送带10,合格输送带10由合格输送带电机驱动,用于输送合格的电路板到下一个待处理工位,所述下料机构,还包括不合格输送带9,不合格输送带9由不合格输送带电机驱动,用于输送不合格的电路板到下一个待处理工位,合格输送带10和不合格输送带9位于螺纹轨道7的下方,当携带检测完毕电路板的输送气缸6,运送到相应的输送带处,相应的输送带启动,输送气缸6伸出,吸盘4释放电路板,输送气缸6缩回,返回到上料输送带1的光电开关处吸取另一个待检测的电路板。

26.所述生产线的控制系统包括主电源模块、继电器控制模块、plc模块与电机驱动模块,主电源模块为控制系统提供供电,继电器模块为本系统的控制提供回路启停控制,plc模块连接继电器控制模块与电机驱动模块,plc模块是本系统的核心部分,电机驱动模块是本系统的驱动与信息采集的机构。

27.所述主电源模块,包括三相电源线,三相电源线连接有断路器一端,断路器另一端连接有接触器一端,接触器另一端连接有热继电器一端,热继电器另一端连接有合格输送带电机与不合格输送带电机,用于驱动合格输送带电机和不合格输送带电机运转,断路器另一端还连接有电压仪表和电流仪表,用于给电压仪表和电流仪表提供电源,所述断路器另一端还连接有开关电源的一端,开关电源另一端连接有触摸屏与plc,用于给触摸屏与plc提供电源,还用于为其它用电器提供24v电源。

28.如图2所示,所述三相电源包括r线、s线、t线和n线,三相电源r线、s线、t线和n线连接有断路器qf1一端,断路器qf1另一端连接有三相电源l1线、l2线、l3线和n线,所述三相电源l1线、l2线和l3线连接有断路器qf2一端,断路器qf2另一端连接触器km1一端,接触器km1另一端连接有热继电器fr1一端,热继电器fr1另一端连接有合格输送带电机,此部分用于给合格输送带电机m1提供电源和过电流保护,所述三相电源l1线、l2线和l3线连接有断路器qf3一端,断路器qf3另一端连接有接触器km2一端,接触器km2另一端连接有热继电器fr2一端,热继电器fr2另一端连接有不合格输送带电机,此部分用于给不合格输送带电机提供电源和过电流保护,所述三相电源中l1线和n线连接有断路器qf4一端,断路器qf4另一端连接有电压仪表一端,此部分用于给电压仪表提供电源,所述三相电源中l2线和n线连接有断路器qf5一端,断路器qf5另一端连接有电流仪表一端,此部分用于给电流仪表提供电源,所述三相电源中l3线和n线连接有断路器qf6一端,断路器qf6另一端连接有开关电源lrs-200-24的一端,开关电源lrs-200-24的另一端连接有+24v线与0v线,+24v线与0v线连接有触摸屏和plc一端,此部分用于给触摸屏和plc提供电源,所述+24v线与0v线也用于为其它用电器提供直流24v供电。

29.所述继电器控制模块,包括中间继电器常开触点,中间继电器常开触点连接有接触器线圈,用于控制合格输送带电机和不合格输送电机启停,中间继电器还连接有电磁阀线圈,用于控制吸盘阀、1#气缸、2#气缸和输送气缸的启停,中间继电器还连接有指示灯,用于控制导通合格指示灯、电压合格指示灯与电流合格指示灯的启停。

30.如图3所示,所述继电器控制模块包括中间继电器ka1常开触点,中间继电器ka1常开触点一端连接有+24v线,中间继电器ka1常开触点另一端连接有接触器km1线圈的一端,接触器km1线圈的另一端连接0v线,此部分用于控制合格输送带电机启停,所述继电器控制模块还包括中间继电器ka2常开触点,中间继电器ka2常开触点一端连接有+24v线,中间继电器ka2常开触点另一端连接有接触器km2线圈的一端,接触器km2线圈的另一端连接0v线,此部分用于控制不合格输送带电机启停,所述继电器控制模块还包括中间继电器ka3常开触点,中间继电器ka3常开触点一端连接有+24v线,中间继电器ka3常开触点另一端连接有dc线,此部分用于控制电路板电源启停,所述继电器控制模块还包括中间继电器ka4常开触点,中间继电器ka4常开触点一端连接有+24v线,中间继电器ka4常开触点另一端连接有dt线,此部分用于控制电路板导通启停。

31.所述继电器控制模块还包括中间继电器ka5常开触点,中间继电器ka5常开触点一

端连接有+24v线,中间继电器ka5常开触点另一端连接有电磁阀yv1线圈的一端,电磁阀yv1线圈的另一端连接0v线,此部分用于控制吸盘阀启停,所述继电器控制模块还包括中间继电器ka6常开触点,中间继电器ka6常开触点一端连接有+24v线,中间继电器ka6常开触点另一端连接有电磁阀yv2线圈的一端,电磁阀yv2线圈的另一端连接0v线,此部分用于控制1#气缸启停,所述继电器控制模块还包括中间继电器ka7常开触点,中间继电器ka7常开触点一端连接有+24v线,中间继电器ka7常开触点另一端连接有电磁阀yv3线圈的一端,电磁阀yv3线圈的另一端连接0v线,此部分用于控制2#气缸启停,所述继电器控制模块还包括中间继电器ka8常开触点,中间继电器ka8常开触点一端连接有+24v线,中间继电器ka8常开触点另一端连接有电磁阀yv4线圈的一端,电磁阀yv4线圈的另一端连接0v线,此部分用于控制输送气缸启停。

32.所述继电器控制模块还包括中间继电器ka9常开触点,中间继电器ka9常开触点一端连接有+24v线,中间继电器ka9常开触点另一端连接有导通合格指示灯的一端,导通合格指示灯的另一端连接0v线,此部分用于控制导通合格指示灯启停,所述继电器控制模块还包括中间继电器ka10常开触点,中间继电器ka10常开触点一端连接有+24v线,中间继电器ka10常开触点另一端连接有电压合格指示灯的一端,电压合格指示灯的另一端连接0v线,此部分用于控制电压合格指示灯启停,所述继电器控制模块还包括中间继电器ka11常开触点,中间继电器ka11常开触点一端连接有+24v线,中间继电器ka11常开触点另一端连接有电流合格指示灯的一端,电流合格指示灯的另一端连接0v线,此部分用于控制电流合格指示灯启停,所述plc模块包括cpu单元u1,所述cpu单元u1的型号为cpu226i,用于控制合格输送带电机、不合格输送带电机、电路板电源、电路板导通、吸盘阀、1#气缸、2#气缸和输送气缸启动、还用于实现导通合格指示灯、电压合指示灯、电流合格指示灯的启动,还用于检测合格输送带和不合格输送带电机故障、限位开关和设备运行状态,还可用于采集仪表的模拟量信号。

33.如图4所示,所述cpu单元u1的232通讯串口连接有触摸屏端,用于生产线控制系统与触摸屏之间的通讯,所述cpu单元u1的485通讯串口连接有电压表与电流表,用于所述cpu单元u1与电压表和电流表之间的通讯,所述cpu单元u1的l+脚与m脚连接有+24v线、0v线,此部分用于所述cpu单元u1的电源,cpu单元u1的m脚、1m脚与2m脚连接有0v线,cpu单元u1的l脚、1l脚与2l脚连接有+24v线,此部分用于cpu单元u1的各控制脚公共接线。

34.所述cpu单元u1的输入端连接有触点开关,cpu单元u1的输入端通过触点开关来检测合格输送带电机、不合格输送带电机电机、限位开关、光电开关、与设备旋钮的状态。

35.所述cpu单元u1的i0.0脚连接有触点开关k1的一端,触点开关k1的另一端连接+24v线,此部分用于合格输送带电机故障检测,所述cpu单元u1的i0.1脚连接有触点开关k2的一端,触点开关k2的另一端连接+24v线,此部分用于不合格输送带电机故障检测,所述cpu单元u1的i0.2脚连接有触点开关k3的一端,触点开关k3的另一端连接+24v线,此部分用于1#限位开关检测,所述cpu单元u1的i0.3脚连接有触点开关k4的一端,触点开关k4的另一端连接+24v线,此部分用于2#限位开关检测,所述cpu单元u1的i0.4脚连接有触点开关k5的一端,触点开关k5的另一端连接+24v线,此部分用于3#限位开关检测,所述cpu单元u1的i0.5脚连接有触点开关k6的一端,触点开关k6的另一端连接+24v线,此部分用于4#限位开

关开关检测,所述cpu单元u1的i0.6脚连接有触点开关k7的一端,触点开关k7的另一端连接+24v线,此部分用于5#限位开关开关检测,所述cpu单元u1的i0.7脚连接有触点开关k8的一端,触点开关k8的另一端连接+24v线,此部分用于光电开关检测。

36.所述cpu单元u1的i1.0脚连接有触点开关k9的一端,触点开关k9的另一端连接+24v线,此部分用于1#手动开关检测,所述cpu单元u1的i1.1脚连接有触点开关k10的一端,触点开关k10的另一端连接+24v线,此部分用于2#手动开关检测,所述cpu单元u1的i1.5脚连接有旋钮开关s1的一端,旋钮开关s1的另一端连接+24v线,此部分用于设备手动/自动控制旋钮信号检测,所述cpu单元u1的i1.6脚连接有旋钮开关s2的一端,旋钮开关s2的另一端连接+24v线,此部分用于急停按钮信号检测。

37.所述cpu单元u1的输出端连接有中间继电器线圈,cpu单元u1的输出端通过控制继电器线圈来实现合格输送带电机、不合格输送带电机、电路板电源、电路板导通、吸盘阀、1#气缸、2#气缸、输送气缸、导通合格指示灯、电压合格指示灯和电流指示灯启动的控制。

38.所述cpu单元u1的q0.4脚一端连接有中间继电器线圈ka1的一端,中间继电器线圈ka1的另一端连接0v线,此部分用于合格输送带电机启动的控制,所述cpu单元u1的q0.5脚连接有中间继电器ka2线圈的一端,中间继电器ka2线圈的另一端接0v线,此部分用于不合格输送带电机启动的控制,所述cpu单元u1的q0.6脚连接有中间继电器ka3线圈的一端,中间继电器ka3线圈的另一端连接0v线,此部分用于电路板电源启动的控制,所述cpu单元u1的q0.7连接有中间继电器ka4线圈的一端,中间继电器ka4线圈的另一端连接0v线,此部分用于电路板导通启动的控制。

39.所述cpu单元u1的q1.0脚一端连接有中间继电器线圈ka5的一端,中间继电器线圈ka5的另一端连接0v线,此部分用于吸盘阀启动的控制,所述cpu单元u1的q1.1脚一端连接有中间继电器线圈ka6的一端,中间继电器线圈ka6的另一端连接0v线,此部分用于1#气缸启动的控制,所述cpu单元u1的q1.2脚一端连接有中间继电器线圈ka7的一端,中间继电器线圈ka7的另一端连接0v线,此部分用于2#气缸启动的控制,所述cpu单元u1的q1.3脚一端连接有中间继电器线圈ka8的一端,中间继电器线圈ka8的另一端连接0v线,此部分用于输送气缸启动的控制,所述cpu单元u1的q1.4脚一端连接有中间继电器线圈ka9的一端,中间继电器线圈ka9的另一端连接0v线,此部分用于导通合格指示灯启动的控制,所述cpu单元u1的q1.5脚一端连接有中间继电器线圈ka10的一端,中间继电器线圈ka10的另一端连接0v线,此部分用于电压合格指示灯启动的控制,所述cpu单元u1的q1.6脚一端连接有中间继电器线圈ka11的一端,中间继电器线圈ka11的另一端连接0v线,此部分用于电流合格指示灯启动的控制。

40.所述电机驱动模块,包括驱动器q1和驱动器q2,所述驱动器q1和驱动器q2的型号为dm860h,用于控制卡轨输送带步进电机与螺纹轨道步进电机的启停与运转速度。

41.所述驱动器q1连接有卡轨输送带步进电机,用于控制卡轨输送带步进电机的启停与运转速度。

42.如图5所示,所述驱动器q1的ac1脚和ac2脚分别连接有24v直流电源的+24v线和0v线,此部分用于驱动器q1的电源,驱动器q1的dir-脚连接有0v线,驱动器q1的dir+脚连接有cpu单元u1的q0.1脚,驱动器q1的pls-脚连接有0v线,驱动器q1的pls+脚连接有cpu单元u1的q0.0脚,驱动器q1的a+、a-、b+与b-脚连接有卡轨输送带步进电机,驱动器q1用于控制卡

轨输送带步进电机启停与运转速度。

43.所述驱动器q2连接有螺纹轨道步进电机,用于控制螺纹轨道步进电机的启停与运转速度。

44.所述驱动器q2的ac1脚和ac2脚分别连接有24v直流电源的+24v线和0v线,此部分用于驱动器q2的电源,驱动器q2的dir-脚连接有0v线,驱动器q1的dir+脚连接有cpu单元u1的q0.3脚,驱动器q1的pls-脚连接有0v线,驱动器q2的pls+脚连接有cpu单元u1的q0.2脚,驱动器q2的a+、a-、b+与b-脚连接有螺纹轨道步进电机,驱动器q2用于控制螺纹轨道步进电机启停与运转速度。

45.为进一步说明这种智能开关生产线状态检测设备,现将实现方法的步骤做如下说明。

46.如图6所示,程序起始于步骤s100,程序开始,执行步骤s101;步骤s101,控制系统判断光电开关处是否有待检电路板;若有执行步骤s103;若没有执行步骤s102;步骤s102,卡轨输送带前进设定距离;完成后执行步骤s101;步骤s103,输送气缸移动到光电开关处,启动伸出;完成后执行步骤s104;步骤s104,控制系统判断输送气缸是否伸出到位;若是执行步骤s105;若没不是执行步骤s103;步骤s105,吸盘阀启动、1#气缸缩回和2#气缸缩回;完成后执行步骤s106;步骤s106,控制系统判断1#气缸和2#气缸是否缩回到位,若是执行步骤s107;若不是执行步骤s105;步骤s107,输送气缸缩回、1#气缸和2#气缸伸出恢复原来的位置,完成后执行步骤s108;步骤s108,输送气缸移动到检测台处;完成后执行步骤s109;步骤s109,输送气缸伸出;完成后执行步骤s110;步骤s110,控制系统判断输送气缸是否伸出到位;若是执行步骤s111;若不是执行步骤s109;步骤s111,控制系统判断是否有电路板放入检测台内;若是执行步骤s113;若不是执行步骤s112;步骤s112,设备故障报警,操作员处理异常;完成后执行步骤s111;步骤s113,电路板电源启动;电路板测试启动;完成后执行步骤s114;步骤s114,控制系统判断电路板导通、电压和电流是否都合格;若是执行步骤s118;若不是执行步骤s115;步骤s115,输送气缸缩回;完成后执行步骤s116;步骤s116,不合格输送带启动;完成后执行步骤s117;步骤s117,输送气缸移动到不合格输送带处;完成后执行步骤s121;步骤s118,输送气缸启动缩回;完成后执行步骤s119与步骤s120;步骤s119,输送气缸移动到合格输送带处;步骤s120,合格输送带启动;完成后执行步骤s121;步骤s121,输送气缸启动伸出;完成后执行步骤s122;

步骤s122,控制系统判断输送气缸是否伸出到位;若是执行步骤s123;若不是执行步骤s121;步骤s123,吸盘阀关闭,输送气缸缩回;完成后执行步骤s124;步骤s124,输送气缸返回光电开关处;完成后程序跳至程序起始处,如此反复。

47.本发明的描述是为了示例与描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改与变化对于本领域的普通技术人员而言是显然的。选择与描述实施例是为了更好的说明本发明的原理与实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1