一种膜催化C9+重芳烃生产轻质芳烃的工艺方法与流程

一种膜催化c9+重芳烃生产轻质芳烃的工艺方法

技术领域

[0001]

本技术属于膜催化反应领域,具体涉及一种膜催化c9+重芳烃生产轻质芳烃的工艺方法。

背景技术:

[0002]

随着世界原油的重质化问题日趋严重,油品加工难度逐渐增大,炼化企业副产c9+重芳烃的产量迅速增加,如何对其进行高值化利用成为炼化行业亟待解决的问题。目前对该部分油品的利用途径为通过简单精馏操作,分离出价值较高的产品,其余大部分用作低价燃料,原料利用率低。

[0003]

近年来轻质化技术的发展为解决c9+重芳烃的高值化利用问题开辟了新的途径。该技术以酸性较强的分子筛为载体,在高温下进行中度加氢裂解,选择性得到c6~c9轻质芳烃。由于c9+重芳烃在高温下(>300℃)极易结焦,导致催化剂迅速失活。为解决上述问题,通常采用较大的氢油比,导致系统能耗高,严重影响技术的经济性;同时由于传统固定床加氢工艺氢气在原料油中的传质效率很低,混氢效果差,反应产物无法迅速分离出催化剂床层,导致原料转化率较低,轻质芳烃产物收率较低。如果能够同时提高混氢效果及促进反应产物迅速分离出催化剂体系,则可同时达到省去氢气循环氢系统,提高原料转化率及产物轻质芳烃收率的目的,从而显著降低生产成本,提高生产效率。

[0004]

美国专利us6428686等公开了一种预先溶解氢气的加氢工艺,其主要方法是将部分富含氢气的加氢生成油进行循环以增加油品的溶氢量。该方法无法解决加氢过程中生成的h2s及nh3也一同循环回反应系统的问题;同时混氢效果提高有限。

[0005]

为进一步提高混氢效果,中国专利cn104927898b、cn104927898b、cn104927902b及cn104927903b采用了在反应器前加装混氢器的方法,混氢器上布满平均孔径为纳米尺寸的孔,氢气由径向进入混氢器,与轴向流动的原料油接触,之后进入管式反应器内进行加氢反应。该方法显著提高了原料油与氢气的混氢效果,有助于提高生产效率及催化剂稳定性。

[0006]

中国专利cn108485701a公开了一种膜分散液相循环加氢精制的方法,其过程是溶有饱和氢气的原料油经过膜管分散后由径向进入催化剂床层进行反应,固体催化剂装填在膜管内。该工艺进一步提高了混氢效果,促进了含氢原料油在催化剂床层的均匀分布,增加了加氢催化剂的寿命及反应效率。但是该工艺仍没有脱离固定床反应体系;

[0007]

上述专利中均没有将混氢与反应集成在一起,工艺流程复杂,对催化剂寿命及反应效率的提升幅度很有限,因此具有较大的局限性。

技术实现要素:

[0008]

为克服现有技术的不足,本发明提供了一种膜催化c9+重芳烃生产轻质芳烃的工艺方法,该方法将膜催化反应管应用在c9+重芳烃轻质化工艺流程的预加氢反应器中,将混氢与反应集成在一起,提高氢气在原料油中的混氢效果及传质效率,降低反应氢耗及氢油比,,显著提高催化剂的寿命及反应效率。

[0009]

为解决上述技术问题,本发明具体通过如下技术方案予以实现:

[0010]

一种膜催化c9+重芳烃生产轻质芳烃的工艺方法,包括如下步骤:

[0011]

(1)c9+重芳烃经第一加热炉加热后进入预加反应器的膜催化反应管内,膜催化反应管内壁依次生长基膜和过渡层,氢气从反应器顶端或者底端进入膜催化反应管外,之后由径向进入膜催化反应管的孔道内,氢气经膜催化反应管上的孔道分散,在膜催化反应管内壁与管内流动的c9+重芳烃充分接触混合,并在适宜的反应条件下进行预加氢反应,得到富含氢气的预加氢产物;

[0012]

(2)富含氢气的预加氢产物经第二加热炉加热后进入轻质化反应器内,在适宜的条件下与催化剂接触进行反应;轻质化产物与c9+重芳烃原料换热后进入低压分离器,分离得到的气相产物经高压分离器分离,一部分通过循环氢压缩机压缩后与预加氢产物混合,经轻质化加热炉加热进入轻质化反应器内,另一部分弛放;分离后得到的液相产物即富含c6~c9轻质芳烃的目标产物;

[0013]

所述的预加氢反应器内装填列管式膜催化反应管,膜催化反应管的数量为4~10根,优选5~8根;

[0014]

所述的膜催化反应管材质为不锈钢或陶瓷,平均孔径为0.2~2μm,优选0.5~1μm;单根膜催化反应管高径比为20~80,优选30~60;膜催化反应管内壁首先采用二次水热法生长一层基膜,基膜为aei、cha、lta或atv其中的一种分子筛,优选cha或lta型分子筛,其厚度为5~30μm,优选10~20μm;再次采用二次水热法在基膜上生长一层过渡层,该过渡层为mor、afi、bea、ltl、mei、mtt、mww、fau、mfi、氧化铝或无定形硅铝其中的一种,优选bea、fau、mfi型分子筛或无定形硅铝其中的一种,其厚度为10~60μm,优选10~30μm;过渡层上涂覆或浸渍的活性组分为钯或钯与

ⅷ

复合金属,其载量为0.05~0.5wt.%(以过渡层质量为基准),优选0.05~0.1wt.%;

[0015]

所述的轻质化反应器为固定床反应器,反应器内装填贵金属或非贵金属轻质化催化剂;

[0016]

所述的预加氢反应器的反应条件为:反应温度140~200℃,优选140~160℃;反应压力2~7mpa,优选3~5mpa;进料质量空速1~6h-1

,优选3~5h-1

;氢油体积比为100~600:1,优选200~300:1;

[0017]

所述的轻质化反应器的反应条件为:反应温度340~440℃,优选360~420℃;反应压力2~7mpa,优选3~5mpa;进料质量空速1~6h-1

,优选1.5~2h-1

;氢油体积比为300~1000:1,优选400~600:1;

[0018]

所述的c9+重芳烃为重整c9+重芳烃、吸附分离c9+重芳烃其中的一种或其混合物。

[0019]

与现有技术相比,本发明方法的优点是:

[0020]

(1)预加氢反应器采用膜催化反应管,将混氢与反应集成在一起,简化了工艺流程,降低了反应氢耗及氢油比,显著降低了装置投资及能耗;

[0021]

(2)显著提高了预加氢催化剂的寿命,同时提高了稠环芳烃转化率;

[0022]

(3)膜催化反应管高选择性的将稠环芳烃转化为单环芳烃的同时降低了芳烃损失,显著提高了轻质化反应产物中的轻质芳烃的收率;

[0023]

(4)采用八元环小孔分子筛为基膜,阻止了原料油由管内向管外渗透,提高了技术的应用价值。

附图说明

[0024]

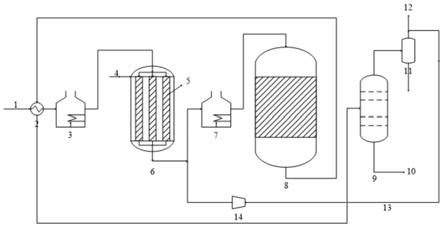

图1为本发明膜催化c9+重芳烃生产轻质芳烃的工艺方法的一种工艺流程示意图;

[0025]

图2为图1中预加氢反应器及膜催化反应管剖面图;

[0026]

图3为实施例1-2及对比例的稠环芳烃转化率随时间变化图;

[0027]

图4为实施例1-2及对比例的芳烃损失率随时间变化图;

[0028]

图5为实施例1-2及对比例的c6~c9芳烃收率随时间变化图。

[0029]

图中,1,15-c9+重芳烃原料;2-热交换器;3-预加氢加热炉;4,16-氢气;5-膜催化反应管;6-预加氢反应器;7-轻质化加热炉;8-轻质化反应器;9-低压分离器;10-富含c6~c9轻质芳烃的液相产物;11-高压分离器;12-弛放气;13-循环氢;14-循环氢压缩机;17-基膜;18-浸渍活性组分的过渡层。

具体实施方式

[0030]

下面的实施例及附图将对本发明方法予以进一步的说明,但并不因此而限制本发明的保护范围。

[0031]

实施例1

[0032]

如图1-2所示,重整c9+重芳烃经第一加热炉加热后进入预加反应器的膜催化反应管内,膜催化反应管个数为6根,氢气从反应器中间进入膜催化反应管外,预加氢反应器氢油体积比为200:1,之后氢气由径向进入膜催化反应管的孔道内,氢气经膜催化反应管上的孔道分散,在膜催化反应管内壁活性层与管内流动的c9+重芳烃充分接触混合,基膜为sapo-34分子筛,过渡层为无定型硅铝,活性层上负载贵金属pd,在反应温度160℃,反应压力5mpa,进料质量空速3.5h-1

的条件下下进行预加氢反应,得到富含氢气的预加氢产物。

[0033]

富含氢气的预加氢产物经第二加热炉加热后进入轻质化反应器内,反应器内装填pt/β催化剂,在反应温度380℃,反应压力5mpa,进料质量空速1.5h-1

,氢油体积比为800:1的条件下进行反应;轻质化产物与c9+重芳烃原料换热后进入气液分离系统,经分离后得到的液相产物即富含轻质芳烃(c6~c9芳烃)的目标产物。

[0034]

实施例2

[0035]

工艺流程同实施例1。实施例2与实施例1不同之处在于实施例2中预加氢反应器内膜催化反应管过渡层浸渍了pd-ni复合金属,反应温度为145℃,其他条件与实施例一致;轻质化反应器催化剂采用nimo/β催化剂,反应温度为400℃,其他条件与实施例1一致。

[0036]

对比例

[0037]

预加氢反应器及轻质化反应器均采用传统固定床反应器,预加氢反应器装填pd/asa催化剂,轻质化反应器装填nimo/β催化剂,氢油体积比为1000:1,原料及反应条件同实施例1。

[0038]

将实施例1-2及对比例c9+重芳烃生产轻质芳烃的实验结果进行对比分析,其中稠环芳烃转化率随时间变化图如图3所示,芳烃损失率变化图如图4所示,轻质芳烃(c6~c9芳烃)收率变化图如图5所示,实施例1-2及对比例反应总氢耗如表1所示。

[0039]

表1

[0040]

项目实施例1实施例2对比例氢耗,wt.%2.62.83.9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1