包含具有硼层的硅衬底上的场发射器的多柱电子束光刻的制作方法

包含具有硼层的硅衬底上的场发射器的多柱电子束光刻

1.分案申请的相关信息

2.本技术是申请日为2017年10月12日,申请号为“201780062665.7”,而发明名称为“包含具有硼层的硅衬底上的场发射器的多柱电子束光刻”的申请的分案申请。

3.相关申请案的交叉参考

4.本技术案主张2016年10月13日申请且让与第62/407,664号美国申请案的临时专利申请案的优先权,所述案的公开内容以引用方式并入本文。

技术领域

5.本发明涉及电子束光刻系统。

背景技术:

6.光刻过程包含抗蚀剂的图案化曝光,使得可选择性地移除抗蚀剂的部分以使下伏区域曝光以例如通过蚀刻、材料沉积、植入等进行选择性处理。传统光刻过程利用呈紫外光形式的电磁能来进行抗蚀剂的选择性曝光。随着过程节点持续收缩,光刻(optical lithography)(或光刻(photolithography))已因其绕射极限而变得日益不足。波长减小、掩膜及照射优化、数值孔径增大及近接校正仅可在一定程度上改进分辨率。半导体产业正寻求光刻的替代方案。带电粒子束已用于高分辨率光刻抗蚀剂曝光。特定来说,已使用电子束,这是因为低电子质量允许在相对低电力下准确地控制电子束。电子束光刻系统可被分类为电子束直写(ebdw)光刻系统及电子束投影光刻系统。

7.在ebdw光刻中,衬底通过聚焦电子束循序曝光,其中射束以线的形式在整个样品上方扫描且通过对应地消隐射束而将所期望结构写入在目标上,或如在向量扫描方法中,在要曝光的区上方引导聚焦电子束。可通过光阑整形射束点。ebdw因电路几何结构储存在计算机中且可容易变化而以高灵活性著称。此外,由于可用电子光学成像系统获得具有小直径的电子焦点,因此可通过电子束写入获得高分辨率。然而,由于循序、逐点写入,所述过程是费时的。因此,ebdw通常用于生产投影光刻中所需的掩膜。甚至对于图案化掩模(其尺寸通常为晶片尺寸的4倍),电子束光刻仍花费数小时来写入整个掩膜。

8.在电子束投影光刻中,类似于光刻,同时照射掩膜的较大部分且通过投影光学器件按缩减比例将其成像在晶片上。由于在电子束投影光刻中同时成像整个场,因此与电子束写入器相比,可获得产量可能明显较高。然而,在常规电子束投影光刻系统中,对应掩膜对于每一要曝光结构是必需的。由于与掩膜生产相关联的高成本,少量制备客户特定电路并不经济。

9.基于上文论述,与电子束投影光刻相比,ebdw光刻可为低成本电子束光刻的更佳候选者。ebdw并未使用掩膜(即,其是无掩膜的),这消除了掩膜成本且加速了半导体制造过程。ebdw光刻还可能实现改进的分辨率。然而,ebdw具有与其低产量相关的问题。例如,使用ebdw光刻可能要花费约10小时到100小时来将图案写入在整个晶片上方。一种试图增大产量的先前方法是增大射束电流。然而,当电流密度超过某个阈值时,电子间相互作用(例如,

电子之间的排斥库伦力)引起射束模糊且使点大小增大。此限制进一步限制现存电子束光刻系统的产量。

10.一种降低电子间相互作用的解决方案是使用同时写入的多个电子束使电流在掩模、光罩或晶片上方散布。多射束写入通过在衬底上并列使用多次电子束写入而非一个单电子束来改进ebdw光刻的产量。此大规模并列性可规避电子束光刻系统的物理限制,且可使ebdw符合成本及扩展性需求。然而,多射束光刻存在若干挑战。一个挑战是在个别射束放置、覆盖区、剂量及模糊方面同时控制多个电子束。通过使用现存市售的庞大电子源(例如通常由钨或六硼化镧(lab6)制成的热离子发射器;或通常由具有涂布有氧化锆(zro

x

)层的尖端的钨丝制成的肖特基发射器)来实现紧凑型多射束设计甚至更具挑战性。

11.电子束光刻系统需要电子源来生成引导朝向样本的电子束。电子源可划分为两个广泛群组:热离子源及场发射源。热离子源是最常见的市售电子发射器,且通常由钨或六硼化镧(lab6)制成。在热离子发射中,当电子热能足够高以克服表面势垒时,电子从材料表面蒸发。虽然热离子发射器被广泛使用,但其通常需要高温(》1300k)来操作且可具有若干缺点,例如低效电力消耗、广能量散布、短寿命、低电流密度及有限亮度。对更高效电子源的需求已驱使肖特基发射器及冷电子源(例如电子场发射器)的研究与开发。

12.在肖特基发射器中,热离子发射通过由于有效势垒在经施加外部电场下的图像电荷效应降低而增强。肖特基发射器通常由具有涂布有氧化锆(zro

x

)层的尖端的钨丝制成,其展现低得多的功函数(~2.9ev)。肖特基发射器当前用于一些电子束系统中。尽管相当成功,但热辅助肖特基发射器仍需要在高温(》1000k)及高真空(~10-9

mbar)下操作,且由于高操作温度而具有比所期望更广的电子发射能量散布。与肖特基发射器相比,半导体晶片及掩膜检验、审查及光刻可期望具有较低能量散布、较高亮度(例如,辐照度)及较高电流密度的电子源,这是因为其将实现更快及因此更具成本效益的检验、审查及光刻。

13.所属领域中已知冷电子源,尤其是电子场发射器。此类发射器已用于场发射显示器、气体离子化器、x射线源、电子束光刻及电子显微镜以及其它应用中。

14.场发射在经施加电场足够高以降低尖端-真空界面上的势垒使得电子可在接近室温的温度下隧穿此势垒(例如,量子力学隧穿)时发生。典型场发射器包括具有圆形栅极孔径的圆锥形发射器尖端。在经施加外场下,跨发射器阴极、栅极及阳极建立电势差,从而导致尖端的表面处的高电场。电子隧穿窄表面势垒且朝向阳极行进,所述阳极经偏压到高于栅极的电势。可通过福勒-诺德汉理论的修改版本估计发射电流密度,所述修改版本考虑由于场发射器的场增强因子。

15.因为场发射器可接近于室温而操作,所以其具有低于肖特基及热离子发射器的能量散布,且可具有高于热离子发射器的亮度及电子流。然而,在实际使用中,场发射器的输出电流不太稳定,这是因为污染物可能容易粘附到发射器的尖端且提高其功函数,且因此降低亮度及电流。需要周期性闪光(即,暂时提高尖端温度)以移除那些污染物。当尖端正闪光时,仪器不可用于操作。在半导体产业中,需要仪器持续地且稳定地操作而无中断,因此通常优先于冷场发射器使用肖特基发射器。

16.先前场发射器阵列(fea)具有布置成二维周期性阵列的多个圆锥形状电子发射器。这些场发射器阵列可按用于制造的材料广义地分类为两个广泛类别:金属场发射器及半导体场发射器。

17.早期工作致力于开发金属场发射器。例如,已因为钼具有低电阻率(在20℃下为53.4nω

·

m)及高熔点(2896k)而开发spindt型钼场发射器。然而,金属发射器有若干缺点,例如由于金属沉积技术而缺乏均匀性,且更严重的是发射电流主要由于氧化而降级。

18.随着现代半导体制造技术的出现,已研究半导体场发射器、尤其是硅场发射器。

19.单晶体(单晶)硅是用于场发射器的有吸引力材料。硅晶体可生长成具有极高纯度及极少晶体缺陷。可通过掺杂及/或施加电压来更改硅的导电率。更重要的是,硅具有开发良好的技术基础。成熟硅集成电路(ic)技术使制造硅场发射器阵列成为可能。

20.图8中展示典型现有技术硅场发射器的结构。硅衬底61掺杂有杂质且可进行n型或p型掺杂。圆锥形发射器64形成在硅衬底61上,其中任选栅极层67附接到电介质层66,电介质层66包含一或多个绝缘层。任选栅极层67控制且引出发射电流。第三电极(例如阳极(未展示))面向栅极层67且与阴极分离达大距离(例如,约数百微米)。这是典型硅场发射器三极管配置。应注意,在无栅极层67的情况下,场发射器可用作二极管。电子的量子隧穿在跨发射器64的结构施加偏压电压时发生。大电场生成在发射器64的尖端的表面上,且电子从尖端发射。

21.硅场发射器尚未市售。使用硅来形成场发生器的一个严重问题在于硅相当活跃,且甚至在约10-10

托的压力下可在数小时内被污染。硅极其容易在其表面上形成天然氧化物。甚至在真空中,最终仍将形成天然氧化物,这是因为真空中存在的少量氧气和水将与硅表面起反应。硅与二氧化硅之间的界面具有缺陷(由于悬挂键),其中电子重组的概率为高。此外,二氧化硅的带隙为大(约9ev),从而产生高于电子必须克服以便逸出的功函数的额外势垒(即使氧化物极薄)。例如,极其平滑的硅表面上的天然氧化物通常约为2nm厚。在一些情境中,氧化还可改变场发射器的形状。这些前述问题可能导致低亮度及电流、不稳定发射、低可靠性、不良可扩缩性及不良均匀性,其已阻碍硅场发射器的商业用途。

22.研究工作已扩展到寻找场发射器的表面处理及涂布以对于较低接通电压、较高发射电流密度、较低噪声及改进的稳定性改进其性能。这些处理可包含用耐火金属、硅化物、碳化物及金刚石涂布发射器尖端。然而,这些涂层材料在形成平滑且均匀的涂层表面时通常受制造过程限制,及/或通常受形成在涂层表面上的氧化物层影响,从而产生额外能量势垒。出于这些原因,经涂布硅场发射器尚未实际变为冷电子源。

23.因此,需要一种克服现有技术的一些或全部限制的电子源。另外,需要一种克服先前系统的一些或全部缺陷的具有改进产量的多电子束光刻系统。

技术实现要素:

24.本发明提供一种电子束光刻系统。所述电子束光刻系统包括:多个柱;电子源;载台,其经配置以固持样本;浸没透镜,其用于所述柱中的每一者,所述浸没透镜经配置以将电子束聚焦在所述样本上;及反向散射电子检测器,其经配置以检测来自所述样本的表面的反向散射电子。所述电子束光刻系统经配置以用至少两个电子束将图案写入在所述样本上。所述柱中的每一者具有电子光学器件。所述电子光学器件经配置以缩小电子束且将其聚焦到所述样本上。所述电子源经配置以生成引导朝向所述样本的所述电子束中的至少两者。所述电子源包含具有顶表面的硅衬底、直接形成在所述硅衬底的所述顶表面上的至少两个场发射器,及安置在每一场发射器上的硼层。每一场发射器包括锥体、圆锥或圆形晶

须。所述硅衬底上的所述场发射器中的每一者与所述柱中的一者对准,其中所述场发射器各自经配置以将原电子束中的一者发射到所述柱中的一者中。所述硼层是大于90%的硼。

25.所述场发射器中的两者可在所述硅衬底上隔开10μm到500μm。

26.在实例中,所述场发射器中的至少四者直接形成在所述硅衬底的所述顶表面上。所述场发射器中的所述至少四者以规则网格图案安置在所述硅衬底的所述顶表面上。

27.所述柱中的每一者中的所述电子源可进一步包含:多个引出及聚焦电极,其经配置以引出且聚焦所述柱中的所述原电子束;多个孔径;及对准偏转器。

28.所述柱中的每一者中的所述电子光学器件可进一步包含:旋转器;加速柱板,其经配置以增大所述柱中的所述原电子束的能量;及主场及子场偏转器。

29.所述柱中的每一者可进一步包括消隐系统,所述消隐系统包含消隐电极及消隐孔径。

30.所述电子束可经配置以具有1kev到5kev的能量。

31.所述两个场发射器中的每一者可经配置成二极管或三极管配置。

32.所述场发射器可串联连接到驱动电路及两个发射控制mosfet。所述两个发射控制mosfet可包含数据输入线及扫描线。

33.所述至少两个场发射器可利用小于约10

19

cm-3

的掺杂水平进行p型掺杂。在实例中,所述至少两个场发射器经配置以在反向偏压模式中操作,其中耗尽层因所述发射器表面处的电场而生成。

34.所述至少两个场发射器可利用小于约10

14

cm-3

的掺杂水平进行p型掺杂。在实例中,所述至少两个场发射器经配置以在反向偏压模式中操作,其中耗尽层因所述发射器表面处的电场而生成。在另一实例中,所述电子源进一步包括光源,所述光源经配置以照射所述至少两个场发射器且控制来自所述至少两个场发射器的发射电流。

35.所述至少两个场发射器可利用大于约10

16

cm-3

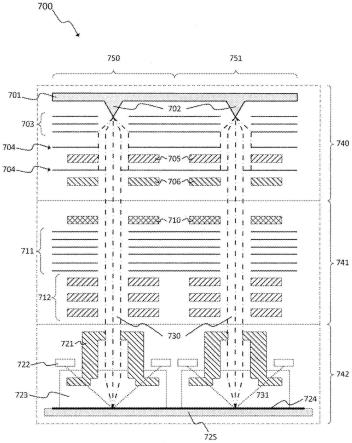

的掺杂水平进行n型掺杂。

36.所述硼层可具有在大约2nm到6nm的范围内的厚度。

37.所述电子源可进一步包括:电介质层,其邻近所述场发射器安置在所述硅的所述顶表面上;及导电栅极,其安置在所述电介质层的顶部上。所述电介质层的厚度可大约等于或小于所述场发射器的高度。

38.所述电子源可进一步包括场效晶体管(fet),所述场效晶体管经配置以控制所述发射电流。在实例中,所述电子源进一步包括:第二电介质层,其安置在导电栅极的顶表面上;及聚焦电极,其安置在所述第二电介质层的顶部上。

39.所述至少两个场发射器的尖端可各自具有大于10nm且小于100nm的横向尺寸。

附图说明

40.为更完全理解本发明的性质及目的,应参考结合附图进行的下文详细描述,其中:

41.图1(a)说明根据本发明的实施例的并入有当前所公开电子源及电子光学器件的示范性多柱电子束光刻系统;

42.图1(b)说明多个发射器及多个柱的示范性布局;

43.图2(a)及2(b)是说明根据本发明的示范性实施例的包含形成在硅衬底上的硼涂布硅场发射器的呈二极管配置的电子源的横截面侧视图;

44.图3是说明根据本发明的替代实施例的包含形成在硅衬底上的硼涂布硅场发射器及栅极层的呈三极管配置的电子源的横截面侧视图;

45.图4(a)及4(b)是说明根据本发明的替代实施例的包含形成在硅衬底上的硼涂布硅场发射器阵列的呈二极管及三极管配置的多电子束源的横截面侧视图;

46.图5是说明根据本发明形成的电子源的硅衬底内部的示范性电子能级的能量图;

47.图6是说明具有多个电子束源的电子源的横截面侧视图;

48.图7展示与驱动电路集成的场发射器阵列的示意图;及

49.图8是说明包括硅场发射器的典型电子源的横截面侧视图。

具体实施方式

50.尽管将依据某些实施例描述所主张主题,但其它实施例(包含未提供本文中阐述的全部优点及特征的实施例)也在本发明的范围内。可在不脱离本发明的范围的情况下进行各种结构、逻辑、过程步骤及电子改变。因此,仅参考所附权利要求书定义本发明的范围。呈现下文描述以使所属领域一般技术人员能够制造且使用如在特定应用及其要求的背景中提供的本发明。如本文中使用,方向术语(例如“顶部”、“底部”、“上方”、“下方”、“上”、“向上”、“下”、“往下”及“向下”)旨在出于描述目的而提供相对位置,且并不旨在指定绝对参考系。

51.本发明涉及适用于光刻系统中的电子场发射器(包含用来图案化掩模、光罩及半导体晶片的发射器)及使用所公开电子场发射器的高产量电子束光刻系统。

52.本发明的实施例涉及一种使用电子场发射器阵列作为电子源的具有改进产量的多柱电子束光刻系统。多柱设计包含单独小型化柱,这可避免电子束之间的电子间相互作用。通过紧密隔开的小型电子光学柱的阵列形成多个电子束。优选地,电子束在相对低能量(例如介于约1kev与约5kev之间的能量)下操作,但柱能够在更高能量(例如高达约50kev的能量)下操作。每一柱可含有单个场发射器及射束成形、消隐及/或偏转系统(包含引出、聚焦及/或偏转器栅极)以产生聚焦射束来执行曝光。可使用标准半导体制造技术及微机电系统(mems)技术制造柱。代替使用市售庞大电子源(例如钨、lab6及肖特基发射器),场发射器阵列可实现紧凑型多电子束设计。此外,场发射器阵列的每一阴极甚至在低电子能量(例如小于5kev的能量)下能够生成高于前述市售源的射束电流。而且,通过在相对低能量(例如低于5kev或优选低于约2kev)下操作,可消除近接性及抗蚀剂加热问题。在一个实施例中,利用场效晶体管(fet)来同时地且个别地控制场发射器。多柱电子束光刻系统通过使用多个电子束在样本上并列写入来改进ebdw光刻的产量。此大规模并列性可克服电子束光刻系统的物理限制,且可为未来过程节点提供有利成本效益及扩展性。

53.本发明的一个实施例涉及一种呈二极管配置的电子源,其包含场发射器阴极及面向阴极的阳极。场发射器形成在硅衬底上,且基本上纯硼(第一)层至少形成在场发射器的输出表面上。硅衬底优选为具有在约10nm到约100μm的范围内的厚度的本质上无缺陷的单晶(单晶体)硅。优选以至少在输出表面的发射区上方产生无针孔、连续且基本上纯硼层(其具有2nm到6nm(优选约2nm到5nm)的厚度)的方式使用高温沉积过程(例如,在约600℃与800℃之间)来将硼层形成在清洁硅上。硼层通过至少气密地密封硅表面的发射区以防氧化来规避硅的氧化问题。可通过标准互补金属氧化物半导体(cmos)制造技术制造场发射器。二

氧化硅或氮化硅可用作掩膜材料且通过电浆增强型化学气相沉积(pecvd)而沉积,且光刻可用于图案化。干法蚀刻(例如反应性离子蚀刻(rie)、感应耦合电浆(icp)或电子回旋谐振(ecr))、湿法蚀刻或两者的组合可用来形成可呈各种形状(例如圆形晶须(具有圆形尖端的圆柱形支柱)、圆锥或锥体)的场发射器。场发射器的尖端可具有介于约1nm与100nm或约10nm与100nm之间的横向尺寸。场发射器通过利用由于场发射器的场增强来规避硅的相对高功函数。第二电极(例如,阳极)经定位成面向场发射器阴极。阳极可包括金属,例如钨、钼或不锈钢。为防止崩溃,阳极可与阴极分离达相对大距离(约数百微米)。可利用高电压源(通常约千伏)来生成阴极与阳极之间的外部电势差,以引起电子优先移动朝向发射器尖端。由于场发射取决于场发射器的尖端附近的电场,因此如果尖端到阳极的距离较小,那么可使用较低电压。例如,可结合小于50μm的距离使用较低电压。

54.场发射在经施加电场足够高以降低硅-真空界面上的势垒使得电子可隧穿此势垒(例如,量子力学隧穿)时发生。在半导体中,在电子浓度由局部掺杂水平及电势判定的情况下,可配置场发射器以使其如在p-n二极管中般在反向偏压模式中操作,其中耗尽层由于发射器表面处的高电场而生成。真空与硼涂布p型掺杂场发射器之间的界面可形成p-n结,其中真空被视为n型介质。在这种情况中,导带及价带将在表面处向下弯曲。如果电场足以使导带的最低能级低于费米能级,那么发射器尖端的顶点处将存在大量电子且可产生约na到μa的发射电流。可通过福勒-诺德汉理论的修改版本估计发射电流密度,所述修改版本考虑由于场发射器的场增强因子。在替代实施例中,p型掺杂物的浓度可小于约10

14

cm-3

。可通过光源照射场发射器中或附近的硅以通过调制光强度来产生且控制发射电流。在又一替代实施例中,硅可进行n型掺杂。

55.因此,通过产生具有形成在单晶体硅衬底上的硼层及场发射器两者的电子发射器结构,本发明提供有益硅质量(例如,高纯度/低缺陷材料、长电子重组时间及成熟硅基制造过程),且实现场发射器的诱人特征(例如,小发射器大小、低电力消耗、高亮度、高电流密度、高速度及长发射器寿命),同时避免先前阻止硅基场发射器结构的广泛商业用途的负面方面。

56.根据本发明的各种替代实施例,可利用各种额外层及结构来进一步增强有益场发射器结构质量。在一个实施例中,将栅极层或控制电极放置成接近或略低于场发射器尖端的高度以进一步增强发射器尖端处的电场且实现对发射电流的快速且准确控制。栅极层形成在沉积在衬底上的一或若干个绝缘层的顶部上。在另一实施例中,将额外栅极层放置在第一栅极层的顶部上,所述额外栅极层各自高于场发射器的高度且各自通过绝缘层彼此分离。在又其它实施例中,多电子束源包括多个场发射器,所述多个场发射器经布置成安置在发射器表面上的二维周期性图案(场发射器阵列或fea)以在存在电场的情况下发射电子。

57.在第2017/0047207号美国公开案中描述场发射器的额外细节,所述案的公开内容以引用方式并入本文。

58.图1(a)说明并入有当前所公开电子源及电子光学器件以将图案写入在样本724(其可为半导体晶片、光罩或掩模)上的示范性多柱电子束光刻系统。光刻系统700可包括场发射尖端702、源衬底701、栅极及聚焦电极703、孔径704、对准偏转器705、消隐电极706、旋转器710、加速柱板711、主场及子场偏转器712、消隐孔径或透镜板721、反向散射电子(bse)检测器722、浸没透镜723、样本724及载台725。下文将描述这些电子光学组件中的每一者的

功能性。

59.示范性光刻系统700在图1(a)中被描绘为具有两个柱750及751,这是出于解释本发明的重要方面的目的而不使图过度复杂。根据本发明的光刻系统的实际实施方案通常将包含多于两个柱。光刻系统700的每一柱通常包含电子源、电子光学器件及检测器。如图1(a)中描绘,每一柱包括三个区段。第一,电子源740,其包含场发射尖端702、引出及聚焦电极703、孔径704、对准偏转器705及消隐电极706。第二,加速及扫描区741,其包含旋转器710、加速板711以及主场及子场偏转器712。第三,浸没透镜区742,其包含消隐孔径或透镜板721、浸没透镜723及bse偏转器722。柱750、751中的每一者将原电子束730从场发射尖端702聚焦且引导到样本724。电子源740可并入有如本文中公开的呈二极管、三极管或其它配置的硼涂布硅场发射器。电子从场发射器阴极702发射、行进穿过引出及聚焦电极703(其可包含阳极)、孔径704、对准偏转器705及消隐电极706,以形成具有所期望射束能量及射束电流(通常约na到μa)的电子束730。电子源740可进一步包括磁透镜(未展示)。加速板711及扫描偏转器712增大电子束730的能量且用电子束730在样本724上扫描。此区741还可用来校正机械及载台误差且对电子束730执行精细调焦。浸没透镜723及透镜板或消隐孔径721对到样本724上的电子束730提供初级聚焦。bse检测器722检测从曝光表面发射的反向散射电子731(用虚线展示)。bse检测器722可每柱包含单个bse检测器722或每柱包含多个bse检测器722。在图1(a)中,每柱750、751说明两个bse检测器722。在实施例中,bse检测器722包括硼涂布硅检测器,这是因为此类检测器具有用于检测电子的高量子效率。bse检测器722用于对准标记检测且将电子束730与样本724对准。将样本724放置在载台725上以促进样本724的不同区相对于柱750、751移动。光刻系统中可包含多个柱。例如,光刻系统中可包含介于四个与二十个之间的柱。光刻系统中还可包含多于二十个柱。

60.可在单个衬底701上制造场发射尖端702。简化场发射尖端702与柱750、751之间的对准。柱750及751可隔开数厘米,而场发射尖端702可更近地靠在一起。柱750、751与场发射尖端702之间的对准公差可在几百纳米或更小范围内。

61.可基于衬底的隅角或按在制造过程期间放置在衬底上的特定对准标记而进行衬底701及/或场发射尖端702与柱750、751之间的对准。常规光刻技术可确保发射器尖端702被良好界定且对准。

62.衬底701可包含多于柱750、751的场发射尖端702。如果场发射尖端702中的一者降级或变得不起作用,那么衬底701可在光刻系统700内移位,使得使用新功能场发射尖端702。关于发射器的此方面的更多细节参见例如下文对图1(b)的描述。

63.多个柱(例如图1(a)中描绘的两个柱750及751)操作以同时使样本724的多个区域曝光,因此与单个柱相比减少在样本724的大区域上写入图案所需的时间。所公开多柱电子束光刻系统700具有优于先前多柱及多射束电子束光刻系统的若干优点。由于通过光刻及其它标准半导体制造技术在单个衬底701上制造场发射尖端702,因此可准确地控制其间距,且其形状、涂层厚度及其它尺寸及性质可在尖端间类似,因此简化尖端替换及对准。在单个衬底701上形成场发射尖端702还可实现在替换场发射尖端702时简化置换衬底701。与从单个电子源生成多个射束的多射束电子光刻系统相比,对每一射束使用单独电子源允许每射束更多电流,且因此允许将给定图案写入在样本724上的时间更短。与常规电子源或不具有硼涂层的硅场发射器相比,场发射器的发射区上的硼涂层确保更高亮度发射(每单位

面积每单位立体角的发射电流)及更稳定发射电流。如下文(包含在对图2(a)及2(b)的描述中)解释,本文中公开的发射器的一个方面在于:可通过电信号来控制发射电流,通过直接电连接或透过调制光强度继而控制发射电流。此发射电流控制允许在将图案写入在样本724上时从多柱电子束光刻系统700的每一柱控制曝光剂量。

64.图1(a)中描绘的电子光学元件及其它组件仅说明并入本文中公开的电子源的光刻系统的组件。可包含额外电子光学元件及组件及/或可省略图1(a)中描绘的一些元件及组件。例如,将更多或更少个孔径放置在每一射束的路径中。这些孔径可帮助界定样本上的电子点的最终大小,限制散射电子或离子的透射及/或允许差分泵抽,使得可接近场发射器702维持高真空度(即,较低压力)。在另一实例中,加速板711可包括多于或少于图1(a)中所描绘的电极。在又一实例中,偏转可包括除图1(a)中描绘的偏转器外的磁偏转器及/或静电偏转器的其它组合。

65.光刻系统700还可包含用于监测例如载台725的位置及/或速度及/或用于检测样本724上的预先存在的图案的光学传感器。可使用来自这些传感器的信息来例如确保由光刻系统700写入在样本724上的图案与预先存在的图案准确对准。

66.图1(b)说明在从光刻系统上方观看时发射器阵列及多个柱的示范性布局。1000a展示在操作期间的一个时间包括发射器(其位置由点(例如被标记为1003的点)指示)阵列的衬底1001与多个柱(其位置由虚线圆(例如被标记为1006的虚线圆)指示)的相对对准。在图1(b)中,发射器被展示为在衬底1001上布置成矩形网格图案。发射器可具有规则网格图案。因此,发射器可在第一方向上等距隔开且在第二、垂直方向上等距隔开。在替代实施例中,发射器可经布置成任何规则图案,包含但不限于方形阵列或六边形阵列。在1000a中,发射器1004与柱1006的中心(轴)对准。在此图中,四个其它发射器与四个其它柱(未标记)对准。在图1(b)中展示五个柱以说明原理。在实际光刻系统中,柱数可少于或大于五个,例如十个、二十个或更多。柱经布置成规则网格图案,其中间距是衬底1001上的发射器的间距的整数倍。在图1(b)中,柱的水平间距被描绘为发射器的水平间距的四倍,且柱的竖直间距被描绘为等于发射器的竖直间距。这些比仅为示范性的且并不旨在限制。在优选实施例中,发射器之间的间距将在几十微米与几百微米之间,而柱之间的间距将在几毫米与几厘米之间。因此,在两个方向上,每一柱之间可存在数十个或数百个发射器。由于使用标准半导体制造过程(包含光刻)在衬底1001上制造发射器,因此可取决于所使用过程将发射器之间的间隔精确地控制在100nm或200nm内或更小。在制造光刻系统期间,柱可与所期望间距对准。衬底1001可经安装且调整到适当位置,使得与可机械地将个别发射器与个别柱对准相比,发射器可快得多地与每一柱对准。由于每一柱(如上文描述)含有电子光学器件,因此可通过将电信号调整到个别柱的电子光学器件(例如,通过将信号调整到偏转器)来补偿所述柱与发射器之间的小对准差(例如几微米或几十微米的对准差)。

67.在操作达一段时间(例如数小时、数天或数周)之后,来自一或多个发射器的发射电流可由于例如发射器尖端的功函数的变化或发射器尖端的损害而减低。当至少一个柱不再具有足以维持光刻系统的写入速度的电子束电流时,衬底1001可移动到新位置,例如图1(b)中的1000b处所说明的位置。1000b展示衬底1001向右移位达等于两个发射器尖端的水平间隔的距离。在1000b处展示的位置中,发射器1004不再与任何柱对准且可被关闭。替代地,发射器1005与柱1006对准。通过所述单次移位,同时全新发射器与其它柱对准。衬底

1001上的发射器的准确相对对准使单次移位能够一次改变全部操作中发射器。这远快于个别地改变且重新对准每一发射器,且最大化光刻系统操作且可用于写入图案的时间。衬底1001可包含相对于发射器阵列具有已知位置的对准特征(未展示)。可通过标准半导体制造过程与制造发射器同时制造此类对准特征。

68.图2(a)以横截面视图说明根据本发明的示范性实施例的电子源200a。电子源200通常包含场发射器阴极210及面向阴极210的阳极(未展示)。阳极可与阴极210分离达约1微米与几百微米之间的距离。在场发射器阴极210中,硅衬底201具有面向上输出(顶)表面203,其中场发射器204a安置在输出表面203上,且基本上纯、连续硼层205安置在输出表面203上以覆盖场发射器204a。此图中展示的场发射器204a具有可通过各向异性蚀刻制成、可具有接近54.7

°

的倾斜角锥体形状,这是因为所述角度对应于单晶硅中的(100)平面与(111)平面的相交角。当期望尖锐场发射器尖端时,可在沉积硼层205之前使用可在中低温度(例如,小于约950℃)下执行的氧化锐化。尖锐尖端的顶点在原子级长度下可包括基本上平坦区域,例如基本上平行于硅晶体的晶面(例如基本上平行于(100)平面)的表面。在图2(a)中,由da指示尖锐区的特性横向尺寸,例如直径。在优选实施例中,da可介于约1nm与约100nm之间,或介于约10nm与约100nm之间。第二电极(例如阳极(未展示))经定位成面向场发射器阴极210。阳极可包括金属,例如钨、钼或不锈钢。利用电压源来生成阴极与阳极之间的外部电势差,以引起电子优先移动朝向场发射器204a的尖端。电子源200a与典型冷电子源类似地操作:当将强电场(例如在约100vμm-1

与约10kvμm-1

之间的场)施加到尖端时,电子高度可能从衬底201发射、通常最可能从场发射器204a的尖端附近发射穿过场发射器的输出表面203。尖端上的硼层205气密地密封尖端以防氧化。为确保硼层205提供良好气密密封而不形成电子发射的强势垒,硼层205的厚度t1可介于约2nm与6nm之间。即使较少百分比的氧保留在硅与硼之间的界面处,但不会有更多氧可穿透且不会发生明显的进一步氧化。由于电子发射是从发射器的顶点附近的小区(例如图2(a)中展示、具有横向尺寸da的区域)发生,因此此区中的硼层205的质量可最为重要。在与此发射区相距几百纳米以上的硼层205的覆盖范围内的少数针孔或间隙通常不会影响发射且可被容忍。

69.短语基本上纯硼层暗指所述层的大部分是元素硼。一些杂质(例如硅或碳)可存在于表面上或晶格中。例如,硅化硼可存在于硼层205与衬底201之间的界面处。氧可存在于大部分的层中,但其量不容易被检测到。因此,层可包括硼、由硼组成或本质上由硼组成。硼层205可为大于75%、大于80%、大于85%、大于90%、大于95%、大于96%、大于97%、大于98%或大于99%的硼。

70.短语连续硼层暗指硼层205跨输出表面203的部分未破损。输出表面可仅为场发射器204的表面或可为至少包含场发射器204a的输出表面203上的较大区域。在实例中,来自场发射器204a的大部分电子发射可来自半径为数十纳米的区,且此半径可由硼层205以未破损方式覆盖。

71.硼层205可为例如5nm厚或可为硼的20个到25个原子层。硼层205可具有均匀厚度或可与输出表面203的其余部分不同地沉积在场发射器204a上。

72.根据本发明的方面,硅衬底201可包括利用小于约10

19

cm-3

的掺杂水平(即,约0.005ω

·

cm或更高的电阻率)进行p型掺杂的单晶硅(即,单个硅晶体)。由于少数载子寿命及扩散长度随着掺杂物浓度增大而减小,因此当硅极薄(例如薄于约1μm)时,可使用高于约

10

19

cm-3

的掺杂物浓度,而当硅厚于约1μm时,可优选低于约10

19

cm-3

的掺杂物浓度。对于厚于几微米的硅(例如10μm或更大厚度),可优选更低掺杂物浓度(例如小于约10

14

cm-3

)以确保长载子寿命及低暗电流。由于电子是p型掺杂硅中的少数载子,因此使用p型硅的一个实施例包含任选光源212以将光214照耀到场发射器上而在硅内产生电子-空穴对。光源212可为高强度光源,例如激光二极管或高亮度led,例如具有约20nm或更小带宽的光源。可将光源212放置在发射器204a后面以使其前侧与发射器204a对置以照射背侧(如所展示),或其可从与此背侧对置的前侧照射发射器204a。当将光源212放置在发射器204a下方(如所展示)时,光源212可发射相对深地穿透到硅中的光波长(例如长于约500nm的波长),以产生远离硅的底表面的电子-空穴对。当光源212从顶侧照射场发射器204a时,可使用更浅地穿透到硅中的更短波长(例如短于约450nm的波长)来产生相对接近场发射器204的电子-空穴对。

73.在替代实施例中,硅可n型掺杂有约10

16

cm-3

或更大掺杂物浓度。具有n型掺杂的硅具有导带中可用的许多电子,所述电子可经吸引朝向场发射器204a的尖端以形成发射电流。当使用n型掺杂硅时,可通过调整栅极电极(例如引出及聚焦电极内的电极或图3中的栅极307)上的电压或通过调整阳极与场发射器之间的电压差来控制发射电流。当使用n型掺杂硅时,可省略任选光源212。

74.根据本发明的另一方面,场发射器204a可呈各种几何外形,例如圆形晶须、圆锥或锥体。图2(b)说明包括圆形晶须发射器204b的电子源200b。与具有大于零度的半角的圆锥或锥体相比,圆形晶须或具有零度半角的圆锥提供更高场增强。然而,圆形晶须通常为比圆锥或锥体差的热导体。因此,场增强与热稳定性之间通常存在权衡。场发射器204b可从衬底201的表面延伸不足10μm或不足20μm。除场发射器结构的形状外,电子源200b还可与上文描述的电子源200a的各种实施例类似地配置。可类似配置的对应特征是用与图2(a)中相同的标签标记,且将不再进行详细描述以避免不必要的重复。圆形晶须204b的顶点在原子级长度上可包括基本上平坦区域,例如基本上平行于硅晶体的晶面(例如基本上平行于(100)平面)的表面。在图2(b)中,由db指示尖锐区的特性横向尺寸,例如直径。在优选实施例中,db可介于约1nm与约100nm之间。类似于电子源200a,电子源200b可包括p型或n型掺杂硅且可包含任选光源212。

75.根据本发明的另一方面,可通过标准cmos制造技术制造场发射器204a或204b。二氧化硅或氮化硅可用作掩膜材料且通过例如pecvd沉积,且光刻可用于图案化。干法蚀刻(例如rie、icp或ecr)、湿法蚀刻或两者的组合可用来形成场发射器。当期望尖锐的场发射器尖端时,可在沉积硼层205之前使用通常在中低温度(例如,小于约950℃)下执行的氧化锐化。

76.根据本发明的另一方面,场发射器经配置以如在p-n二极管中般在反向偏压模式中操作,其中耗尽层由于发射器表面处的高电场而生成。真空与硼涂布p型掺杂场发射器之间的界面可形成p-n结,其中真空被视为n型介质。在这种情况中,导带及价带将在表面处向下弯曲。如果电场足以使导带的最低能级低于费米能级,那么发射器尖端的顶点处将存在大量电子,且生成约na到μa的电流。场发射在经施加电场足够高以降低硅-真空界面上的势垒使得电子可隧穿此势垒(量子力学隧穿)时发生。可通过福勒-诺德汉理论的修改版本估计发射电流密度,所述修改版本考虑由于场发射器的场增强因子。

77.根据本发明的另一方面,硼层205包括直接安置在场发射器的输出表面上的本质

上纯硼。如本文中使用,结合硼与硅界面的短语“直接在

…

上”旨在意味着:除可形成在si/b界面处的可能sib

x

薄层(例如,几个单分子层)外,不存在分离场发射器204a或204b的输出表面与硼层205的连续介入层(例如,氧化物层或sin

x

层)。还应注意,短语“直接在

…

上”并不排除硼与硅的一些部分之间存在氧化物。在高温下(例如,在大于大约500℃,例如介于约600℃与800℃之间的温度下)使用f.sarubbi等人在“chemical vapor deposition ofα-boron layers on silicon for controlled nanometer-deep p+n junction formation”journal of electronic materials(2010年2月)第39卷第2期第162到173页(其全部内容以引用方式并入)中教示的技术来使硼层生长在清洁平滑硅上。硼可形成具有在大约2nm到6nm、优选大约2nm到4nm的范围内(包含中间的全部范围及精确到0.1nm的值)的厚度t1的无针孔涂层。涂层的其它区段可包含在场发射器204上的涂层外部的针孔缺陷,或涂层可完全无针孔。在实例中,在场发射器204外部最小化针孔缺陷的存在。

78.在沉积硼之前通过例如湿法清洁接着原位热氢清洁而从硅移除全部天然氧化物可为重要的。硼的较低温沉积也是可能的,但涂层可能不太均匀,且可需要厚于2nm的涂层以确保涂层无针孔。硼层的优点在于:此无针孔涂层(在涂覆到清洁硅表面时)防止在场发射器的输出表面上形成天然氧化物。如先前描述,二氧化硅层具有高带隙且甚至薄层可阻止大部分电子离开硅。因此,硼层205甚至允许具有低能量的电子离开硅场发射器204a或204b。形成在硅衬底201上的场发射器204a或204b规避现有技术电子发射器的限制,且尖锐发射器提供场增强及更多发射电流。另外,即使硅层在被涂布时无氧化物,现有技术硅装置仍无法避免二氧化硅界面层形成在硅与低功函数材料之间。即,在硅上不具有防渗透的无针孔保护层的情况下,氧最终将迁移到硅表面且形成氧化物层。使用硼形成层205的优点在于:甚至薄的无针孔硼层不透氧且气密地密封硅。由于大多数电子发射是从场发射器的顶点附近的小区发生,因此可仅需要在场发射器的顶点的几百纳米内没有针孔。极其远离尖端的硼涂层(例如在场发射器204或204b的侧上)可具有低于尖端处的硼涂层的质量。硼涂层的另一优点在于:硅与硼界面处的缺陷及界面陷阱的密度通常低于硅与二氧化硅界面处的缺陷及界面陷阱的密度,从而导致较高发射电流。

79.图3以横截面视图说明根据第一替代实施例的电子源300。类似于上文描述的结构,电子源300包含场发射器阴极310及面向阴极310且与阴极310分离达大距离(约数百微米)的阳极(未展示)。在场发射器阴极310中,硅衬底201具有面向上的输出(顶)表面203,其中场发射器204(类似于图2(a)及2(b)中描绘的204a或204b)安置在输出表面203上,且基本上纯硼层205安置在输出表面203上以覆盖场发射器204。第二电极(例如阳极(未展示))经定位成面向场发射器阴极310。阳极可由金属(例如钨、钼或不锈钢)制成。利用电压源来生成阴极与阳极之间的外部电势差以引起电子优先移动朝向发射器尖端。电子源300与先前描述的实施例的不同之处在于:其包含栅极307或控制电极,接近或略低于场发射器尖端的高度且通过电介质层306附接到场发射器以实现对发射电流的快速且准确控制。因此,电介质层306大约等于或小于场发射器的高度。电介质层306的厚度优选与场发射器的高度相差不超过约1μm。电介质层306可包括一或多个电介质材料,例如sio2或si3n4。电介质层306安置在硅的顶表面上以包围场发射器,但不必覆盖场发射器204。在另一实例中,电介质层306部分覆盖场发射器204。可通过使用物理气相沉积(pvd)、化学气相沉积(cvd)或原子层沉积(ald)的沉积方法的标准cmos制造技术来制造栅极层。栅极307可包括金属或多晶硅。最简

单发射器设计中的一者是其中仅使用一个栅极层的三极管配置。此栅极层通常形成在衬底201上沉积的电介质(其包括一或若干个绝缘层)的顶部上。可在更复杂发射器设计中利用两个或更多个栅极层(未展示),其中将多个电介质层用作这些栅极层中间的间隔件。应注意,电子源300不限于锥体或圆锥形场发射器且可包括任何形状的场发射器,例如图2(b)中说明的圆形晶须形场发射器204b或另一形状。在图3的实施例中,从图2(a)中的配置改变或除图2(a)中的配置外的配置是可能的。

80.虽然硼层205说明为仅覆盖场发射器204,但硼层205还可在电介质层306下方延伸。例如,硼层205可在形成电介质层306之前形成在衬底201及场发射器204上。

81.图4(a)及4(b)以横截面视图说明根据本发明的其它替代实施例的所公开电子源,其中利用额外层及结构来进一步增强所公开电子源结构的有益质量。所说明的示范性实施例并不旨在详尽,且包含下文描述的额外层及结构的组合的电子源被理解为是可能的。图4(a)及4(b)的实施例可类似于呈阵列的图2(a)、2(b)或3的实施例。因此,硼层405可类似于硼层205。应注意,电子源400a及400b不限于锥体或圆锥形场发射器且可包括任何形状的场发射器,例如图2(b)中说明的圆形晶须形场发射器204b或另一形状。在图4(a)或4(b)的实施例中,从图2(a)、2(b)或3中的配置改变或除2(a)、2(b)或3中的配置外的配置是可能的。

82.图4(a)以横截面视图说明根据替代实施例的电子源400a。电子源400a包含fea阴极410与面向fea阴极410的阳极(未展示)。fea通常包括布置成二维周期性阵列的多个圆锥、锥体或圆形晶须电子发射器。可将可用作单个发射器的任何形状的硅场发射器复制为阵列。

83.在fea阴极410中,硅衬底401具有面向上的输出(顶)表面403,其中多个场发射器经布置成二维周期性图案,例如fea 404安置在输出表面403上。基本上纯硼层405安置在输出表面403上以覆盖fea 404。此图中展示的场发射器404具有可通过各向异性蚀刻制成、优选具有接近54.7

°

的倾斜角的锥体形状,这是因为所述角度对应于单晶硅中的(100)平面与(111)平面的相交角。当期望尖锐的场发射器尖端时,可在沉积纯硼层405之前使用可在中低温度(例如,小于约950℃)下执行的氧化锐化。第二电极(例如阳极(未展示))经定位成面向场发射器阴极410。阳极可由金属(例如钨、钼或不锈钢)制成。利用电压源来生成fea阴极与阳极之间的外部电势差以引起电子优先移动朝向发射器尖端。电子源400a与典型冷电子源类似地操作:当经恰当定位时,电子212高度可能从衬底401发射、通常最可能从场发射器的尖端附近发射穿过fea 404的输出表面403。

84.以类似于上文描述的场发射器204a及204b的方式,可通过标准cmos制造技术制造多个场发射器404。二氧化硅或氮化硅可用作掩膜材料且通过例如pecvd沉积,且光刻可用于图案化。干法蚀刻(例如rie、icp或ecr)、湿法蚀刻或干法蚀刻与湿法蚀刻的组合可用来形成场发射器。当期望尖锐的场发射器尖端时,可在沉积纯硼层405之前使用可在中低温度(例如小于约950℃的温度)下执行的氧化锐化。例如,参见j.shaw及j.itoh的“silicon field emitter arrays”vacuum microelectronics,w.zhu编辑(wiley,2001)第187到246页,其全部内容以引用方式并入本文中。

85.影响场发射器性质的参数是场发射器之间的间距。已知,由于导致个别发射器之间的不足电场穿透的屏蔽效应,紧密隔开的发射器减小场增强因子。因此,为最小化场屏蔽效应且优化场发射电流密度,竖直对准发射器之间的距离或发射器间距可基本上为大,约

为数十微米到几厘米。在实例中,场发射器隔开100μm到10cm,包含中间的全部范围及精确到1μm的值。例如,场发射器可隔开10μm、50μm、100μm、200μm或500μm。发射器的间距可为发射器的高度的至少三倍。通常,发射器的间距与并入其中的系统的电子光学器件相匹配。为此,可选择100μm到若干厘米的间距。然而,间距也可从50μm到200μm,使得柱之间可存在备用发射器。

86.图4(b)以横截面视图说明根据另一替代实施例的电子源400b。类似于上文描述的结构,电子源400b包含fea阴极410及面向fea阴极410的阳极(未展示)。在电子源400b中,每一个别发射器可类似于上文描述的发射器300且可经类似配置。在fea中,电子源400b包括具有面向上的输出(顶)表面403的硅衬底401,其中多个场发射器经布置成二维周期性图案(例如,fea404安置在输出表面403上),且基本上纯硼层405安置在输出表面403上以覆盖fea 404。第二电极(例如阳极(未展示))经定位成面向场发射器阴极410。阳极可包括金属,例如钨、钼或不锈钢。利用电压源来生成fea阴极410与阳极之间的外部电势差以引起电子优先移动朝向发射器尖端。电子源400b与图4(a)的先前描述实施例的不同之处在于:其包含栅极407或控制电极,接近或略低于场发射器尖端的高度且通过电介质406附接到场发射器以实现对发射电流的快速且准确控制。电介质层406安置在硅的顶表面上以包围场发射器,但不必覆盖场发射器。在另一实例中,电介质层406部分覆盖场发射器中的一或多者。可通过使用pvd、cvd或ald沉积方法的标准cmos制造技术来制造栅极层。栅极407可包括金属或多晶硅。最简单发射器设计是其中仅使用一个栅极层的三极管配置,但其它配置也是可能的。栅极407通常形成在沉积在衬底上的绝缘层(电介质406)(其通常为氧化物层)的顶部上。可在更复杂发射器设计中利用两个或更多个栅极层(未展示),其中绝缘层形成这些栅极层中间的间隔件。

87.图5是说明根据本文中描述的实施例形成的示范性所公开电子源结构的电子场发射的示范性能量图500。竖直方向表示能量。水平方向表示相对于场发射器尖端表面的位置。由标签512指示场发射器尖端表面位置。标签512的左侧展示发射器阴极内的位置,且标签512的右侧展示尖端外部(例如,真空区)的位置。应注意,此图未按比例绘制且变形,且放大一些方面以更清楚地说明电子源的关键方面。虚线502表示在其中仅小电流流动通过尖端的条件下场发射器内的场发射器尖端附近的费米能级。线503表示半导体内的价带的最高能级。线504表示导带的最低能级。导带的最低能级与价带的最高能级之间的差被称为带隙。对于硅,带隙是大约1.1ev,但在掺杂物浓度为高的情况下,带隙减小。点虚线505表示真空能级。真空区中的虚线506表示由施加到定位在距尖端的一定距离(例如大于约1μm的距离)处的阳极(未展示)的相对正电势引起的仅在场发射器的尖端外部的电势分布。

88.可根据显式掺杂、硼从表面硼涂层(未展示,因为其仅为几纳米厚)的扩散或两者的组合对场发射器阴极的尖端进行重p型掺杂。由于表面附近的重p型掺杂,在无来自阳极的外部施加电场的情况下,费米能级将恰好高于价带的最高能级从而引起价带接近表面向上弯曲。然而,来自阳极的经施加电场将穿透到硅中从而引起导带及价带朝向尖端向下弯曲,如箭头522所指示。

89.可通过福勒-诺德汉隧穿描述来自硅场发射器的场发射。与经施加电场相比,发射器尖端处的局部场增强场增强因子。随着外部电场穿透到半导体中,近表面区中的载子浓度改变,且导带504及价带503两者在发射器表面处弯曲,如箭头522所指示。

90.如果导带足够弯曲以使导带504的最低能级低于费米能级502,那么电子收集在尖端中,如523处所描绘。收集的最高填充水平与费米能级502重合,当无电流或仅小电流流动时,费米能级502在整个半导体中保持大致恒定。随着电子移动朝向场发射器阴极表面512,大电场使电子加速且允许其以足够能量到达表面512以高度可能逃逸,如箭头520所指示。

91.对于高静电偏压场(例如107v cm-1

),p型场发射器的导带将在表面处简并,且在p型内部与n型表面之间产生耗尽区,其中费米能级502位于能隙的中间。类似于反向偏压p-n结的情况,这导致此区中的电子与空穴的最小浓度。

92.当阴极包括n型硅或将包括p型硅的阴极操作为光阴极时,经施加静电场的强度仅需要足以使导带及价带在尖端处向下弯曲,且无需使导带弯曲到低于费米能级。利用此经施加静电场,少数电子将自发生成且大多数发射电流将来自从n型硅衬底注入到尖端附近的区中的电子或来自通过光吸收产生的电子-空穴对。

93.在先前硅场发射器中,硅表面上将存在氧化物层。这种氧化物(即使仅约2nm厚)可表示试图逃逸的任何电子的基本势垒。二氧化硅的带隙为大约9ev。此大带隙导致氧化物内的导带的局部峰值,其比硅内的导带高数ev。所公开发射器阴极表面上的硼层阻止氧或水到达硅表面且防止氧化物层生长,因此实现高效电子源。在实施例中,此硅场发射器在接近室温的温度下操作以最小化经发射电子的能量散布。在另一实施例中,当可容忍较大能量散布时,可有益地在高温(例如在约400k与约1000k之间的温度)下操作硅场发射器以减少粘附到场发射器的表面的污染物且允许在不太清洁的真空环境中操作硅场发射器。

94.图6是说明经配置以生成多个电子束803的电子源800的横截面侧视图。电子源阴极801被展示为具有布置成阵列的多个场发射器802。多个场发射器802生成行进穿过引出及聚焦电极804的多个电子束803。校准电子束经引导而向下,如箭头805所指示。

95.图7展示与驱动电路集成的当前场发射器阵列的示意图。fet可用来同时地及/或个别地控制场发射器,以例如控制射束放置、覆盖区、剂量(发射电流)及/或模糊。将硼涂布硅场发射器与相关联控制电路的阵列930(应注意,仅绘制一个发射器以详细展示电连接及输入)集成在单个芯片931上。阵列包括硼涂布硅场发射器901、具有连接924的引出电极902及具有连接925的聚焦电极903、发射控制金属氧化物半导体场效晶体管(mosfet)906,且可将驱动电路(包括dc电源921、时钟922及重置923)集成在单个芯片931上。由扫描驱动器或位移寄存器920组成的驱动电路的输出连接到发射控制mosfet 906的栅极电极。场发射器阵列的每一发射器901串联连接到两个发射控制mosfet 906。一个用于数据输入线910且另一个用于扫描线905。聚焦电极903不仅聚焦从场发射器发射的电子束,而且避免绝缘层在不良真空中通过离子撞击来充电。绝缘体上的电荷可形成下伏硅中的反转层,这可能会影响发射控制。在一个实施例中,将一些电路(例如扫描驱动器或位移寄存器920的部分或全部)定位在单个芯片外部。在另一实施例中,将电极902及903中的一或多者定位在芯片外部而非集成在表面上。

96.所属领域技术人员将明白对所描述实施例的各种修改,且本文中定义的一般原理可应用于其它实施例。例如,额外电极可经放置成接近电子发射器以控制发射及/或在特定方向上聚焦且引导经发射电子。尽管预期本文中公开的硅场发射器将在各种种类的扫描电子显微镜及电子束光刻系统中尤其有用,但还可设想这些发射器可用于其中需要高辐照度及/或高电流电子发射器的其它应用中,例如用于高亮度x射线生成器中。

97.因此,本文中描述的电子发射器及方法并不旨在限于所展示及描述的特定实施例,而是应符合与本文中公开的原理及新颖特征相一致的最广范围。

98.尽管已关于一或多个特定实施例描述本发明,但将了解,可在不脱离本发明的范围的情况下进行本发明的其它实施例。因此,本发明被视为仅受限于所附权利要求书及其合理解释。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1