一种利用挠性油墨的挠性线路板焊盘开窗制作工艺的制作方法

1.本发明涉及印制电路板工艺领域,具体涉及一种利用挠性油墨的挠性线路板焊盘开窗制作工艺,本发明摒弃传统的油墨曝光、显影的开窗工艺,使用激光控深能量灼烧的开窗方式,解决了精密焊点区域覆盖膜开窗与油墨间距不足问题,提高了挠性电路板与刚挠结合电路板在高密度、小封装器件中的应用。

背景技术:

2.挠性电路板与刚挠结合电路板一样,均有可三维安装的特性。在挠性电路板中,导体表面均使用绝缘覆盖膜保护,在表面覆盖膜贴合前,对焊盘焊接区域,会使用机械或激光将覆盖膜进行开窗后,再通过人工或自动化设备将开窗后的覆盖膜贴于fpc导体表面,从而起到导体表面绝缘保护及开窗目的。

3.目前,在所有挠性电路板中,其导体保护均为聚酰亚胺膜保护膜或可弯折挠性感光油墨;聚酰亚胺膜又称为覆盖膜,在挠性fpc电路板加工中,主要先通过激光或机械的方式提前开窗,并通过人工或自动化设备贴合于蚀刻后的fpc电路板上,开窗的区域焊盘通过表面处理后即可用于器件的安装与贴片。在覆盖膜开窗后的贴合中,其对位偏差至少>0.1mm以上,同时,ic之间的阻锡桥受覆盖膜的附着力的要求限制也需要>0.15mm以上,因此,贴覆盖膜工艺只实用于间距较大的fpc电路板。当元器件密集或有集成ic时,则需要使用挠性油墨,其挠性油墨的工艺则是通过整板丝印油墨,再通过曝光、显影的方式露出焊盘。

4.在此加工的过程中,曝光对位偏差与菲林涨缩公差都是影响焊盘开窗精度的关键,同时,显影是通过40%-60%碳酸钠去掉曝光时未聚合的油墨,在此化学药水的过程中会产生单边1.5mil的侧蚀效果,在ic与ic之间阻锡桥<4mil时均有掉桥的风险,从而在封装ic上锡过程出现连锡短路现象,因此,使用挠性油墨工艺同样无法适应所有小间距的fpc电路板制作。

5.随着电子器件的小型、轻薄化,所要求的印制电路板也越来越精密,在fpc电路板中,表面绝缘层均使用聚酰亚胺覆盖膜或挠性感光油墨进行保护;然而,受两者工艺及加工能力的限制,在密集的开窗贴件区域及ic封装fpc电路板中,传统的加工工艺方法已无法适应该类产品的制作。

技术实现要素:

6.根据背景技术提出的问题,本发明提供一种利用挠性油墨的挠性线路板焊盘开窗制作工艺。挠性电路板与刚挠结合电路板一样,均有可三维安装的特性。在挠性电路板中,导体表面均使用绝缘覆盖膜保护,在表面覆盖膜贴合前,对焊盘焊接区域,会使用机械或激光将覆盖膜进行开窗后,再通过人工或自动化设备将开窗后的覆盖膜贴于fpc导体表面,从而起到导体表面绝缘保护及开窗目的。本发明摒弃传统的油墨曝光、显影的开窗工艺,使用激光控深能量灼烧的开窗方式,解决了精密焊点区域覆盖膜开窗与油墨间距不足问题,提

高了挠性电路板与刚挠结合电路板在高密度、小封装器件中的应用。本发明属于印制电路板工艺,准确的描述是刚挠结合电路板和挠性电路板的油墨开窗工艺。接下来对本发明做进一步地阐述。

7.一种利用挠性油墨的挠性线路板焊盘开窗制作工艺,包括以下步骤:

8.印阻焊,在蚀刻后的fpc电路板上,对需要使用油墨的区域进行局部印刷;

9.固化,通过低温预烤,将丝印的挠性油墨进行预固化;

10.激光控深,通过激光控深灼烧去除预固化的挠性油墨,露出需要贴片的焊盘,即开窗;

11.贴覆盖膜,将油墨印刷区域全部镂空避开的覆盖膜,贴合于fpc电路板的两面;

12.固化,通过高温固化所印挠性油墨及所贴覆盖膜。

13.进一步地,印阻焊之前,还包括有获取蚀刻fpc电路板的步骤:

14.前工序,取挠性电路板,依次通过压膜、曝光、显影工艺;

15.酸性蚀刻,显影后的挠性电路板通过酸性蚀刻方式形成导体图形;

16.自动光学检测,对蚀刻后的线路图形进行对比,对蚀刻后所产生的缺陷进行筛选确认;

17.前处理,清洗fpc电路板表面氧化物,粗化铜面。

18.进一步地,开窗的焊盘比产品原始尺寸单边大0.13mm-0.15mm;用于后工序的onpad设计需求,其最终的露出的焊盘尺寸与客户要求等大。

19.进一步地,在前处理步骤中,清洗药水为3%-5%硫酸浓度与14g

±

4g/l双氧水;调控微蚀速率范围在15-20uin之间,微蚀压力管控在1.5kg

±

0.5/cm2之间。

20.进一步地,印阻焊,通过网版丝印挠性感光油墨,使用档点网版,下油部份为密集smd或集成ic区域,其它区域档住油墨;具体的包括以下步骤:

21.开油,将罐装挠性油墨打开并同所搭配的开油水进行比例调配,开油水添加:400

±

50ml/kg,搅拌时间:15-30min,油墨粘度:40-80dps.s,油墨流速:45

±

5s;

22.架网,将档点网版架于设备上,根据实际fpc电路板进行对位效正;

23.丝印a面,将调配好的油墨倒入网版上方,并使用刮刀铺平后,调整机器设备的参数后将油墨印刷在fpc板面,丝印刮刀压力范围:4-6kg/cm2,控制油墨厚度在15-20μm之间;

24.插架,将丝印好一面的fpc电路板平铺在千层架上,油墨面朝上;

25.预烤,使用70℃烘烤20分钟;

26.丝印b面,制作方法与上述丝印a面一致。

27.进一步地,固化步骤,使用150℃烘烤120分钟,将两面所印油墨完全烤干。

28.进一步地,激光控深步骤,激光控深的尺寸需比焊盘尺寸单边小0.1mm,onpad开窗后的焊盘尺寸需与客户原始的焊盘尺寸等大;切割设备的平整度合格,蜂窝台板平整、无切割碳化后形成的凹陷,且,激光切割速度:700-850,激光频率:220,切割次数:7-9。

29.进一步地,激光控深步骤后还包括有前处理步骤:对铜面进行表面清洁及粗化铜面处理;清洗药水为3%-5%硫酸浓度与14g

±

4g/l双氧水,微蚀速率范围在15-20uin之间,微蚀压力管控在1.5kg

±

0.5/cm2之间。

30.进一步地,对于贴覆盖膜步骤,将提前避开镂空油墨印刷区域且开窗后的覆盖膜双面贴于fpc电路板的表面,其覆盖区域为档点网未下油部份,覆盖膜贴合的对位公差管控

在

±

0.1mm之内,覆盖膜镂空区域单边盖住油墨0.5mm,覆盖膜贴合后通过假贴固化。

31.进一步地,贴覆盖膜步骤后还包括有覆盖膜快压步骤:覆盖膜双面贴合后,使用真空快压机进行压合;快压时单面使用缓冲绿色硅胶片,快压温度:180

±

5℃,预压时间:20s,成型时间:300s,压力120bar/cm2。

32.进一步地,对于固化步骤,通过高温固化所印挠性油墨及所贴覆盖膜,快压合后的覆盖膜,使用150℃烘烤2h,完成。

33.有益效果:与现有技术相比,本发明的进步效果在于:本发明根据油墨与铜的硬度差异,采用激光控深切割挠性油墨以达到开窗的目的,在实施过程中,去掉油墨的同时又能保证焊盘的完整性;本发明主要适用于小间距密集焊盘开窗区域的电路板,解决了传统的覆盖膜与油墨工艺无法满足的精密fpc电路板加工的技术问题,尤其在bga封装、小间距ic类中有较高的应用;提高了整个印制电路板行业在挠性电路板的加工能力,为电子器件小型化、精密型提供可贵的技术经验。

附图说明

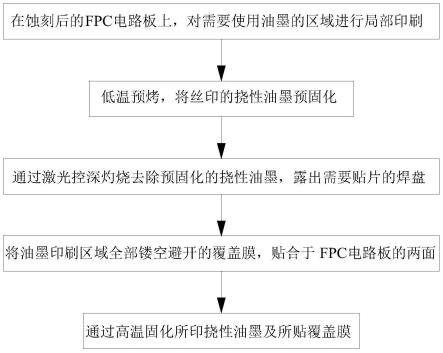

图1:本发明工艺的流程图;图2:印阻焊前获取蚀刻fpc电路板的流程图;图3:采取本发明工艺在挠性线路板上得到的开窗示意效果图。

具体实施方式

34.接下来结合附图1-3对本发明的一个具体实施例来做详细地阐述。

35.参考附图1,一种利用挠性油墨的挠性线路板焊盘开窗制作工艺,包括以下步骤:

36.步骤1,印阻焊,在蚀刻后的fpc电路板上对需要使用油墨的区域进行局部印刷;

37.步骤2,固化,通过低温预烤,将丝印的挠性油墨进行预固化;

38.步骤3,激光控深,通过激光控深灼烧去除预固化的挠性油墨,露出需要贴片的焊盘;

39.步骤4,贴覆盖膜,将油墨印刷区域全部镂空避开的覆盖膜,贴合于fpc电路板的两面;

40.步骤5,固化,通过高温固化所印挠性油墨及所贴覆盖膜。

41.参考附图2,在步骤1之前,还包括有蚀刻fpc电路板的步骤:

42.步骤01,前工序,取挠性电路板,依次通过压膜、曝光、显影工艺。

43.步骤02,酸性蚀刻,显影后的挠性电路板通过酸性蚀刻方式形成导体图形;

44.本步骤中,获取得到的线路图形包括导线、焊盘、地铜等图形,本发明所描述的开窗,即是将焊盘露出,而其它区域通过聚酰亚胺覆盖膜或挠性感光油墨进行保护,从而防止导体短路及氧化。在此步骤中,需要开窗的焊盘比客户原始尺寸单边大0.13mm-0.15mm,用于后工序的onpad设计需求,其最终的露出的焊盘尺寸与客户要求等大。

45.步骤03,自动光学检测(aoi,automatic optic inspection),对蚀刻后的线路图形进行对比,对蚀刻后所产生的缺陷进行筛选确认,主要起检验作用。

46.步骤04,前处理,一个主要作用是清洗,将fpc电路板表面氧化物进行清洁后,便于油墨的印刷;另一个作用是粗化铜面,以提高油墨与铜的附着力。

47.在所有油墨印刷前,前处理的清洗是必不可少也是关键性的,在实施本步骤中,其主要清洗药水为3%-5%硫酸浓度与14g

±

4g/l双氧水。又因挠性油墨与pi膜的结合力较低,因此调控微蚀速率范围在uin之间,其微蚀压力管控在1.5kg

±

0.5/cm2。

48.基于前述步骤01-04,获取得到蚀刻后的fpc电路板。

49.对于步骤1的印阻焊,通过网版丝印挠性感光油墨,使用其档点网版,下油部份为密集smd或集成ic区域,其它区域档住油墨。需要说明的是,本步骤的工艺参数及流程是实施该发明的重要环节,实施本步骤具体的工艺流程为:开油

–

架网

–

丝印a面

–

插架

–

预烤

–

丝印b面。具体地如下文阐述:

50.开油,将罐装挠性油墨打开,并同所搭配的开油水进行比例调配,所述油墨颜色不限于黄色、绿色等,所述开油水调配比例控制油墨的粘度,而油墨的粘度又决定丝印后的油墨厚度。其中,油墨厚度管控是实施后工序良品的重要保障,主要工艺参数为:开油水添加:400

±

50ml/kg;搅拌时间:15-30min;油墨粘度:40-80dps.s;油墨流速:45

±

5s。

51.架网,将档点网版架于设备上,并根据实际fpc电路板进行对位效正。

52.丝印a面,将调配好的油墨倒入网版上方,并使用刮刀铺平后,调整机器设备的参数后将油墨印刷在fpc板面;其丝印刮刀压力范围:4-6kg/cm2;通过调整丝印速度、压力及刮刀角度控制其油墨厚度在15-20μm之间;

53.插架,将丝印好一面的fpc电路板平铺在千层架上,其油墨面朝上;

54.预烤,使用70℃烘烤20分钟;

55.丝印b面,制作方法与上述丝印a面一致;

56.对于步骤2的固化步骤,使用150℃烘烤120分钟,将两面所印油墨完全烤干。

57.对于步骤3的激光控深步骤,通过uv激光灼烧方式控深切割焊盘上的油墨以达到开窗的目的,在此步骤中,需控制如下工艺参数:

58.激光控深的尺寸需比焊盘尺寸单边小0.1mm,即开窗按onpad效果,保证激光在焊盘的同一水平面,以便调整切割能量,上述onpad开窗后的焊盘尺寸需与客户原始的焊盘尺寸等大;切割设备的平整度需调式合格,蜂窝台板需要平整、无切割碳化后形成的凹陷;激光切割速度:700-850,激光频率:220,切割次数:7-9。

59.因油墨的硬度与铜的差异,通过上述激光能量的控制,即可去除铜面丝印的油墨而不会伤到铜面焊盘,并通过调整其切割参数控制当前fpc电路板是否符合当前的生产要求。

60.步骤3所述的激光控深步骤后,还包括有前处理步骤:在贴覆盖膜前需要对铜面进行清洁,前处理主要是清洁表面及粗化铜面,以提高铜面与覆盖膜的附着力。

61.在实施此步骤中,其主要清洗药水为3%-5%硫酸浓度与14g

±

4g/l双氧水。因挠性油墨与pi膜的结合力较低,因此,调控微蚀速率范围在15-20uin之间,微蚀压力管控在1.5kg

±

0.5/cm2之间。

62.对于步骤4的贴覆盖膜步骤。

63.将提前避开镂空油墨印刷区域且开窗后的覆盖膜双面贴于fpc电路板的表面,其覆盖区域为档点网未下油部份,覆盖膜贴合的对位公差管控在

±

0.1mm之内;为使覆盖膜与油墨印刷区域完全结合,其覆盖膜镂空区域单边盖住油墨0.5mm,覆盖膜贴合后通过假贴固化,便于后工序的快压。

64.步骤4所述的贴覆盖膜步骤后,还包括有覆盖膜快压步骤:覆盖膜双面贴合后,使用真空快压机进行压合。

65.快压时需要考虑油墨脱落因素,因此快压前的设备平整度是关键确认点,本实施例中,快压时单面使用缓冲绿色硅胶片,快压温度:180

±

5℃,预压时间:20s,成型时间:300s,压力120bar/cm2;首件确认快压后覆盖膜无气泡、空洞,挠性油墨无压痕、变色等,并通过微调其上述快压参数以保证产品的可靠性。

66.对于步骤5的固化步骤,通过高温固化所印挠性油墨及所贴覆盖膜,快压合后的覆盖膜,使用150℃烘烤2h,完成。

67.参考附图3,本实施例给出了一个采取本发明工艺在挠性线路板上得到的开窗示意效果图,区域s1为流程中“激光控深”切割焊盘尺寸,该焊盘激光开窗后其尺寸与客户原始尺寸相符;区域s2为流程中“激光控深”中onpad效果,为油墨覆盖部份,单边比激光切割焊盘大0.1mm;区域s3为流程中“酸性蚀刻”补偿加大的焊盘,其单边比激光切割焊盘也就是客户要求的原始尺寸单边大0.13mm-0.15mm。需要说明的是:附图3仅为开窗示意效果图,在实际项目实施中,其焊盘不限于方形、圆形、长方形或不规则异形开窗效果,但其所述的参数均可适用。

68.本发明采用局部挠性油墨与贴合覆盖膜的工艺方法,但摒弃传统的曝光及显影工艺,使用整区域油墨印刷后,再通过激光控深切割的方式去除焊盘上丝印后的油墨以达到开窗的目的。在该工艺方法中,密集封装区域局部印刷挠性油墨,其它弯折区域贴覆盖膜保护,除了满足fpc弯折性能外,适用于所有小间距的精密fpc电路板及集成封装ic电路板,可保证最小2mil的ic阻锡桥及bga封装区域的焊点开窗要求;在提高工艺能力的同时,可为精密化fpc电路的制造提供可靠的技术参考。

69.本发明的进步效果在于:本发明根据油墨与铜的硬度差异,采用激光控深切割挠性油墨以达到开窗的目的,在实施过程中,去掉油墨的同时又能保证焊盘的完整性;本发明主要适用于小间距密集焊盘开窗区域的电路板,解决了传统的覆盖膜与油墨工艺无法满足的精密fpc电路板加工的技术问题,尤其在bga封装、小间距ic类中有较高的应用;提高了整个印制电路板行业在挠性电路板的加工能力,为电子器件小型化、精密型提供可贵的技术经验。

70.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1