食品发泡剂及其制备方法与流程

1.本发明涉及食品工艺技术领域,尤其涉及食品发泡剂及其制备方法。

背景技术:

2.泡沫体系广泛用于食品加工过程中,例如啤酒、搅打奶油、冰淇淋等,可赋予食品疏松的质构和良好的口感。近年来,基于植物基市场的火热,大豆蛋白不含胆固醇,具有丰富的营养特性,其为原料的产品的市场需求急剧增长;但大豆蛋白的功能特性与食品工业加工的要求还相差甚远。因此开发出具有良好功能性的大豆蛋白具有非常重要的意义。

3.乳清水是工业化生产大豆分离过程中产生的,每生产1吨大豆分离蛋白会产生约30吨的乳清水,固形物约为2%~3%,其中大豆乳清蛋白占20%。但因乳清水固形物太低,工业生产中一般采用直接排放的方式处理。有研究采用膜分离技术提取大豆乳清蛋白,而膜分离技术效率低,很容易造成膜的污染,且清洗仍会排放大量的碱水和酸水,很难实现大规模的工业化生产。

4.相关研究中提供了一种大豆乳清蛋白的生产工艺,步骤如下:向除去不溶性杂质的大豆乳清水添加中性盐后,调整ph为4.0~5.8;将所得混合液浓缩至8%~40%后固液分离得到固相凝乳;将所得固相凝乳水洗后调整ph为4.0~5.8,得到水洗凝乳液,分离得到固相凝乳;加水后根据产品需要调整ph得到蛋白浆,杀菌后干燥得到所述大豆乳清蛋白。制得的大豆乳清蛋白具有良好的酸性水溶解性能和起泡性。

5.该发明的缺点是:通过添加大量中性盐使蛋白聚集沉淀,后续进行多次水洗、离心脱盐操作,导致生产能耗上升,水洗仍会排放大量的废水,不符合低碳环保理念。

6.另一项研究提供了一种改善蛋白质的起泡性的方法。步骤如下:按大豆分离蛋白与水的重量体积比为5%~10%调浆,调整ph值6.5~7.5,调节浆液温度至40℃~50℃;配制由米曲蛋白酶、胰蛋白酶和木瓜蛋白酶组成的复配酶,其复配比例5.68:39.03:55.29;按大豆分离蛋白重量计,加入1%~3%复配酶,搅拌处理1~3小时;经离心、浓缩、冻干,得到高起泡性的大豆分离蛋白。水解处理大豆分离蛋白起泡性比未处理前提高了88.3%。

7.该发明的缺点是:大豆分离蛋白成品进行二次加工,离心获取上清液的工艺使大豆蛋白利用率低,生产成本高;酶解前没有对蛋白液进行热处理,蛋白与酶作用位点未能充分暴露,从而使加酶量大,酶解时间较长,不利于工业化的连续生产;因此以往研究都是单独研究如何生产溶解性好、发泡性能优越的大豆乳清蛋白,或是对大豆分离蛋白进一步通过酶解、离心分离手段获取上清液的方式进行起泡性改善,或是研究额外添加大豆多糖的方式提升泡沫稳定性;总之,没有将这些相互作用的组分都保留在发泡蛋白之中的研究,且膜分离技术制备大豆乳清蛋白存在能耗高、得率低、大豆分离蛋白仍需要后续酶解改性的二次加工方式来提升发泡性能等问题。

技术实现要素:

8.有鉴于此,本发明要解决的技术问题在于提供食品发泡剂及其制备方法,针对现

存膜分离技术中制备大豆乳清蛋白能耗高,得率低;大豆分离蛋白仍需要后续酶解改性的二次加工方式来提升发泡性能等问题。本发明以豆粕为原料,对萃取得到的豆乳提取物进行酶解,降低大豆蛋白分子量,保留大豆乳清蛋白、大豆蛋白水解物以及大豆多糖。大豆乳清蛋白、小分子量大豆蛋白水解物提升起泡性;大豆多糖提升泡沫稳定性,喷雾干燥制备发泡蛋白复合物,将乳清水变废为宝。

9.本发明提供了食品发泡剂的制备方法,所述方法包括将豆乳提取物70℃~160℃热处理4s~120s,经蛋白酶酶解,去除不溶物,得到含有食品发泡剂的滤液。

10.本发明的方法中主要包括热处理、蛋白酶解和去除不溶物三个步骤,这三个步骤及其参数之间彼此互相支持,存在相互作用,共同取得良好的发泡效果。

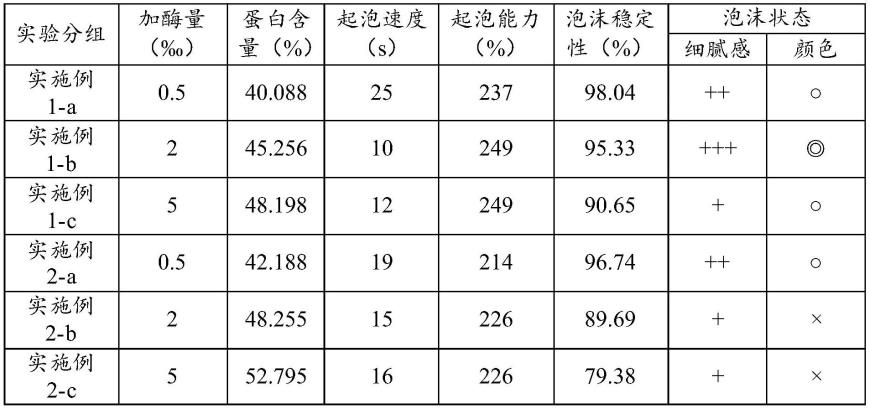

11.其中,所述热处理的条件为将豆乳提取物70℃~160℃热处理4s~120s。具体的,所述热处理的温度可以为70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃或160℃;所述热处理的时间可以为4s、5s、6s、7s、8s、9s、10s、20s、30s、40s、50s、60s、70s、80s、90s、100s、110s或120s;一些实施例中,所述热处理的温度为140℃,时间为8s;另一些实施例中,所述热处理的温度为90℃,时间为30min;一些具体实施例中,所述热处理的温度为120℃,时间为15min;实验表明,当热处理条件包括140℃,8s时,可以更好的与其他步骤参数配合,获得良好的发泡效果。

12.蛋白酶解中,所述蛋白酶可选自中性蛋白酶,一些实施例中,所述蛋白酶的酶解中蛋白酶的用量为0.5

‰

、2

‰

和5

‰

,所述酶解的条件可以为50℃~55℃、处理30min。实验表明,当采用质量分数为2

‰

的中性蛋白酶于50℃~55℃℃酶解30min时,可以更好的与其他步骤参数配合,获得良好的发泡效果。

13.去除不溶物的步骤中,可以使用离心的方法去除不溶物,也可以使用过滤的方法去除不溶物,本发明对此不做限定。本发明实施例中采用离心的方式分离不溶物,其条件可以包括调节水解液ph至4~5,然后4000r/min~5000r/min离心5min~10min,为了更好的与其他步骤参数配合,当采用hcl调节水解液ph至4.5,然后4000r/min离心5min,分离去除不溶性物质,所得产物能够获得良好的发泡效果。

14.一个具体实施例中,所述蛋白酶包括中性蛋白酶、碱性蛋白酶和/或木瓜蛋白酶;本发明所述的蛋白酶中,实验中样品随着中性酶添加量增加,起泡速度明显改善,起泡能力提升。2

‰

中性酶添加量样品泡沫最为细腻且颜色较白。而实验中随着碱性酶添加量增加,起泡速度略有提升,但泡沫稳定性较差且颜色发黄,呈现蜂窝状形态;相比而言,中性蛋白酶处理的样品发泡性能较好。综合各个指标考虑,本发明一些实施例、对比例中均使用2

‰

中性蛋白酶处理样品。以及本发明所述中性蛋白酶水解物分子量比较集中,低于20000的小分子肽占比超过85%。

15.本发明中,各个步骤的条件皆经过优化,优化后的参数在彼此配合,相互作用共同使制得的发泡剂能够具有起泡速度快,起泡能力强,泡沫聚集,泡沫颜色理想,泡沫稳定性好,泡沫细腻感强,致密发白的优势。

16.本发明所述的方法还包括将滤液与1

‰

~10

‰

泡沫稳定剂和0.5

‰

~5

‰

乳化剂混合。

17.所述泡沫稳定剂包括结冷胶、海藻酸钠、卡拉胶、黄原胶和/或阿拉伯树胶;

18.所述乳化剂包括hlb5、hlb7、hlb11和/或hlb15的蔗糖脂肪酸酯。

19.本发明所述的方法中,滤液与泡沫稳定剂和乳化剂混合后,还包括喷雾干燥,制成发泡粉;所述喷雾干燥的条件包括进风温度175℃,出风温度75℃。

20.本发明所述的方法中,所述豆乳提取物来源包括大豆、豌豆、绿豆、红豆、黑豆、花豆、赤小豆、腰豆、花生和/或牡丹籽。

21.本发明所述的泡沫稳定剂中,从一些实施例中可以看出,不同种类的胶体对样品起泡性能影响较大。添加黄原胶、阿拉伯树胶的样品起泡速度、泡沫稳定性均提升,卡拉胶样品稳定性、泡沫状态略差;黄原胶水溶液具有一定的黏弹性,使体系中蛋白颗粒之间不宜聚集,从而提升泡沫稳定性。

22.本发明所述乳化剂中,添加hlb 5的样品起泡速度最优,泡沫细腻及颜色与实施例1中2

‰

中性蛋白酶样品相似,而hlb 7、hlb 11和/或hlb 15的乳化剂的添加会减慢起泡速度,亲水性乳化剂不利于改性大豆蛋白在气-水界面吸附。

23.本发明还提供了使用所述制备方法制得的食品发泡剂。

24.本发明所述食品发泡剂的原料包括:豆乳提取物、蛋白酶。还可包括乳化剂和泡沫稳定剂。本发明所述的食品发泡剂,其ph为4~9。

25.本发明还提供了所述制备方法制得的食品发泡剂,或所述的食品发泡剂,在制备食品中的应用。所述20%的食品发泡剂溶液可以以10%~30%的比例替代蛋清制作蛋糕,该蛋糕的口感与全蛋清蛋糕相差无几。

26.本发明提供的所述食品发泡剂的使用方法,其包括将所述食品发泡剂与配料混合后进行发泡。

27.一些实施例中,本发明所述的发泡剂在茶水中仍具有优越的发泡性能,起泡速度达到10s,与另一些实施例中添加10

‰

黄原胶样品在水系中发泡性能相同,但是泡沫颜色略白,说明发泡粉在茶水中的发泡性能效果更好。在另一些具体实施例中,尽管牛奶中的脂肪具有抑制泡沫的作用,本发明制备的发泡粉在牛奶中仍具有一定的起泡能力,并且泡沫稳定性可以维持在90%以上。

28.本发明还提供了一种食品,其原料包括所述的制备方法制得的食品发泡剂。

29.本发明所述食品包括蛋糕,其制备方法包括用所述食品发泡剂制成20wt%的溶液后,与蛋清液、白砂糖和玉米淀粉混合,经烘焙制成蛋糕。本发明所述的食品中包括蛋糕,所述蛋糕制作时的温度为20℃~70℃,因为蛋糕制作烘焙前的步骤,比如制备20wt%的发泡剂溶液,以及将蛋清液、白砂糖和玉米淀粉混合都在室温下进行,温度为20~30℃,烘焙的温度为30℃~140℃。一些具体实施例中,烘焙的温度为135℃,时间为30min。

30.本发明所述的食品中,所述食品还包括饮料、蛋糕、饼干、泡芙、奶油和/或冰淇淋。所述饮料包括酒、茶水、牛奶、奶茶、咖啡、奶昔、酸奶和/或果汁。

31.本发明还提供了蛋白发泡方法,所述方法包括使用所述的植物蛋白发泡组合物和/或所述的食品发泡剂进行发泡。使用所述方法极短时间内快速起泡,并且形成的泡沫细腻、持久稳定的发泡蛋白。所述方法在短时间内快速搅打形成泡沫,大大提升了形成泡沫的速度,提升了发泡剂的起泡能力。

32.本发明针对膜分离技术制备大豆乳清蛋白能耗高、得率低、大豆分离蛋白仍需要后续酶解改性的二次加工方式来提升发泡性能等问题。提出了以豆粕为原料,对萃取得到的豆乳提取物进行酶解,对豆乳提取物进行热处理使蛋白结构舒展,从而提高酶解效率,降

低大豆蛋白分子量;通过离心去除不溶物,保留大豆乳清蛋白、大豆蛋白水解物以及大豆多糖;提升了大豆乳清蛋白和小分子量大豆蛋白水解物的起泡性,同时还提升了大豆多糖泡沫的稳定性;并使用喷雾干燥制备食品发泡剂,将乳清水变废为宝,符合低碳环保理念,适合工业化连续生产,有较好应用前景。

附图说明

33.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图:

34.图1示不同酶添加量制备的发泡粉sds-page电泳谱图;从左到右为实施例1、2中发泡粉电泳条带:第一泳道marker;第二泳道2

‰

中性蛋白酶样品、第三泳道5

‰

碱性蛋白酶样品、第四泳道5

‰

中性蛋白酶样品、第五泳道0.5

‰

中性蛋白酶样品、第六泳道2

‰

碱性蛋白酶样品、第七泳道0.5

‰

碱性蛋白酶样品;

35.图2示2

‰

中性蛋白酶处理得到的水解物分子量谱图;

36.图3示0%、10%、20%和30%不同比例替代全蛋清制造的食物蛋糕。

具体实施方式

37.本发明提供了食品发泡剂及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

38.本发明通过如下方案实现:

39.步骤1:萃取、分离获得豆乳提取物;

40.步骤2:调节豆乳提取物的ph为6~10,70℃~160℃热处理4s~120s;

41.步骤3:冷却温度至20℃~70℃,将豆乳提取物与质量比为0.5

‰

~5

‰

的蛋白酶混合,得到水解豆乳液;

42.步骤4:去除不溶物,得到滤液;

43.步骤5:将滤液与1

‰

~10

‰

泡沫稳定剂和0.5

‰

~5

‰

乳化剂混合;

44.步骤6:二次热处理杀菌。

45.本方案具有能耗低、效果好、绿色可持续无污染等优点,主要是通过如下方法测定的:

46.发泡粉复合物按照下面描述的方法进行测定

47.(1)大豆蛋白质测定

48.参照gb5009.5-2016《食品中蛋白质的测定》进行发泡粉复合物蛋白含量测定,结果以干基计,大豆蛋白的折算系数为6.25。

49.(2)十二烷基磺酸钠-聚丙烯酰胺凝胶(sds-page)电泳分析

50.配制12.5%分离胶及3%浓缩胶,样品溶解后煮沸5min,上样量为10μl,凝胶电泳

于恒流下进行,在浓缩胶中电流为15ma,进入分离胶后增至20ma。凝胶染色液用含有0.25%的考马斯亮蓝r-250,脱色用高甲醇的醋酸溶液(甲醇/冰醋酸/水的体积比为454∶75∶471)对凝胶染色及脱色。

51.(3)高效凝胶液相色谱(hplc)分析

52.采用waters高效凝胶液相色谱(hplc)系统操作。流动相为0.01mol/l磷酸盐缓冲溶液ph6.7(包含0.1mol/lna2so4+0.05%nan3),柱温为室温(25℃),流速0.5ml/min,进样量20μl,检测波长210nm。样品充分水合溶解,使用0.45μm过滤器进行过滤滤膜,凝胶柱用流动相平衡后开始进样。所用标准品为甲状腺球蛋白(mw640000)、铁蛋白(500000)、卵清蛋白(mw47000)、p-对氨基苯甲酸(137)检测结果使用面积归一法计算水解物分子量大小分布情况。

53.(4)起泡性测

54.采用电动打蛋器高速搅打、测定泡沫体积来衡量蛋白在水中的起泡特性,蛋白的起泡特性包括起泡速度、起泡能力、和泡沫稳定性。具体方法如下:

55.(a)粉体由95%白砂糖和5%发泡蛋白粉组成,水和粉体比例100:15。

56.(b)称取200ml去离子水,加入上述混合粉体30g,此时液面高度为v,使用玻璃棒搅拌至粉体完全溶解。使用电动打蛋器先低速(1~3挡)搅打4s,然后最大转速(4挡)搅打2min,观察泡沫浸没搅拌桨所用的时间,以此作为评价起泡速度的标准;搅打结束尽快记录泡沫总高度(v0),以此作为评价起泡能力的标准;静置20min后再次记录泡沫总高度(v

20

),用于分析泡沫稳定性。

[0057][0058][0059]

(5)茶水中起泡性测定

[0060]

采用电动打蛋器高速搅打、测定泡沫体积来衡量蛋白在茶水中的起泡特性,蛋白的起泡特性包括起泡速度、起泡能力、和泡沫稳定性。具体方法如下:

[0061]

(a)向20g绿茶中加入1400ml沸水,浸泡20min后过滤去除茶叶渣滓,将茶水冷却至0℃~10℃待用。茶水和粉体比例100:15,其中粉体由95%白砂糖和5%发泡蛋白粉组成。

[0062]

(b)称取上述过滤茶水200ml,加入上述混合粉体30g,此时液面高度为v,使用玻璃棒搅拌至粉体完全溶解。使用电动打蛋器先低速(1~3挡)搅打4s,然后最大转速(4挡)搅打2min,观察泡沫浸没搅拌桨所用的时间,以此作为评价起泡速度的标准;搅打结束尽快记录泡沫总高度(v0),以此作为评价在茶水中起泡能力的标准;静置20min后再次记录泡沫总高度(v

20

),用上述(4)的公式分析泡沫稳定性。

[0063]

(6)牛奶中起泡性测定

[0064]

采用电动打蛋器高速搅打、测定泡沫体积来衡量蛋白在水中的起泡特性,蛋白的起泡特性包括起泡速度、起泡能力、和泡沫稳定性。具体方法如下:

[0065]

(a)粉体由95%白砂糖和5%发泡蛋白粉组成,水和粉体比例100:15。

[0066]

(b)称取200ml纯牛奶,加入上述混合粉体30g,此时液面高度为v,使用玻璃棒搅拌至粉体完全溶解。使用电动打蛋器先低速(1~3挡)搅打4s,然后最大转速(4挡)搅打2min,

观察泡沫浸没搅拌桨所用的时间,以此作为评价起泡速度的标准;搅打结束尽快记录泡沫总高度(v0),以此作为评价在牛奶中起泡能力的标准;静置20min后再次记录泡沫总高度(v

20

),用上述(4)的公式分析泡沫稳定性。

[0067]

(7)泡沫状态分析

[0068]

由5个人组成感官评测小组成员。评价刚刚搅打结束的泡沫细腻度、颜色差异,静置20min再次观察记录泡沫细腻度、颜色差异。评价标准制定如下,细腻感分为三个等级:不够细腻、一般、非常细腻,依次记为“+”、“++”、“+++”;颜色分为三个等级:略黄、略白、较白,依次记为

“×”

、

“○”

、

“◎”

。

[0069]

(8)蛋糕食品分析

[0070]

(a)蛋糕感官评价

[0071]

由5个人组成感官评测小组成员。分别从口感、组织状态、质构全面进行评价。口感分为三个等级:粗糙、略绵密、非常绵密,依次记为

“‑”

、

“‑‑”

、

“‑‑‑”

;通过按压回弹观察烘烤蛋糕组织状态变化,分为三个等级:弹性差、略有弹性、弹性较好,依次记为

“△”

、

“△△”

、

“△△△”

。

[0072]

(b)蛋糕比容:蛋糕比容=蛋糕的体积/蛋糕的质量

[0073]

(c)中心高度:将蛋糕从正中间纵向切开,纵切面上方的最高点与最低点的高度差即为蛋糕的中心高度。

[0074]

(d)蛋糕质构测定:从蛋糕中心取5cm

×

5cm大小的薄片,采用物性测定仪进行质构分析,测定参数设定为:测试前速度1mm/s,测试速度1mm/s,测试后速度10mm/s,压缩程度为25%,两次压缩间隔时间为30s。

[0075]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0076]

实施例1

[0077]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,分为3份,加入豆乳固形物含量0.5

‰

中性蛋白酶(实施例1-a)、2

‰

中性蛋白酶(实施例1-b)、5

‰

中性蛋白酶(实施例1-c)处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0078]

实施例2

[0079]

使用碱性蛋白酶进行酶解处理,其它按照实施例1中所述的相同步骤,制备大豆蛋白发泡复合物产品。

[0080][0081]

实施例1中样品随着中性酶添加量增加,起泡速度明显改善,起泡能提升。2

‰

中性酶添加量样品泡沫最为细腻且颜色较白。而实施例2中随着碱性酶添加量增加,起泡速度略有提升,但泡沫稳定性较差且颜色发黄,呈现蜂窝状形态;相比而言,中性蛋白酶处理的样品发泡性能较好。综合各个指标考虑,后续实施例、对比例均使用2

‰

中性蛋白酶处理。

[0082]

电泳条带结合起泡性能数据可以看出(图1),中性蛋白酶处理样品水解物分子量基本低于20000以下;进一步通过hplc检测计算得出(图2),中性蛋白酶水解物分子量比较集中,低于20000的小分子肽占比超过85%。

[0083]

对比例1

[0084]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;(未进行热处理)加入豆乳固形物含量2

‰

中性蛋白酶处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0085]

对比例2

[0086]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,(未加蛋白酶)将热处理豆乳冷却至50℃~55℃,使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0087]

对比例3

[0088]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

中性蛋白酶处理30min,(没有去除不溶性物质);水解液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0089][0090]

酶解前未进行热处理的对比例1样品,蛋白酶解效率偏低,导致起泡速度略慢;未进行酶解处理的对比例2样品蛋白含量下降,起泡速度较慢,起泡能力差;对比例3样品不溶性沉淀较多,蛋白聚集在泡沫表面,泡沫颜色不理想,并且不溶性的大颗粒蛋白质会加速泡沫破裂坍塌,导致泡沫稳定性下降。

[0091]

对比例4

[0092]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行90℃热处理30min,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

中性蛋白酶处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0093]

对比例5

[0094]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50-55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行120℃热处理15min,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

中性蛋白酶处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0095]

对比例6

[0096]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

中性蛋白酶处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0097][0098]

分析不同热处理条件对起泡性影响看出,90℃~120℃样品的起泡速度很慢,长时间的热处理会使蛋白结构聚集,形成刚性结构而不利于酶解;而140℃下短时间处理会使蛋白结构变得更加有柔性,蛋白水解充分,搅打形成的泡沫细腻感强,致密发白。

[0099]

对比例7

[0100]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50-55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

复配蛋白酶(碱性蛋白酶与中性蛋白酶复配比例3:7)处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0101]

对比例8

[0102]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

复配蛋白酶(木瓜蛋白酶与中性蛋白酶复配比例5:5)处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0103]

对比例9

[0104]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

复配蛋白酶(碱性蛋白酶与木瓜蛋白酶复配比例3:7)处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0105][0106]

分析对比例7~9中复合酶、实施例1、2中单一酶的样品发现,碱性蛋白酶、中性蛋白酶、木瓜蛋白酶中的任意两种酶的复合酶解,起泡速度都较慢,稳定性略有下降;而实施例1中2

‰

加酶量样品泡沫的各种性能都优于复合酶样品。可见,单一酶对豆乳的水解效果较好,酶解暴露的亲水、疏水性片段的比例更容易吸附至气-水界面,从而快速形成泡沫体系。

[0107]

实施例3

[0108]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

中性蛋白酶处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液分为5等份,加入下述对应的泡沫稳定剂,按照固形物含量10

‰

添加,进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0109][0110]

从实施例3看出,不同种类的胶体对样品起泡性能影响较大,添加黄原胶、阿拉伯树胶的样品起泡速度、泡沫稳定性均提升,卡拉胶样品稳定性、泡沫状态略差;黄原胶水溶液具有一定的黏弹性,使体系中蛋白颗粒之间不宜聚集,从而提升泡沫稳定性。

[0111]

实施例4

[0112]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,

得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

中性蛋白酶处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;滤液分为4等份,加入固形物含量5

‰

的蔗糖脂肪酸酯(hlb5、hlb7、hlb11、hlb15),进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。

[0113][0114]

添加hlb值5的样品起泡速度最优,泡沫细腻及颜色与实施例1中2

‰

中性蛋白酶样品相似,而且hlb值大于7以上的乳化剂的添加会减慢起泡速度,亲水性乳化剂不利于改性大豆蛋白在气-水界面吸附。

[0115]

实施例5

[0116]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

中性蛋白酶处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;加入固形物含量5

‰

蔗糖脂肪酸酯(hlb5)以及10

‰

黄原胶,搅拌均匀后进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。按上述方法测定样品在茶水中的发泡性能。

[0117][0118]

实施例5样品在茶水中仍具有优越的发泡性能,起泡速度达到10s,与实施例3中添加10

‰

黄原胶样品在水系中发泡性能相同,但是泡沫颜色略白,说明发泡粉在茶水中的发泡性能效果更好。

[0119]

实施例6

[0120]

称取3kg低温脱脂豆粕,加入21kg去离子水,加热至50℃~55℃后使用naoh溶液调节ph至7.5,恒温搅拌萃取40min,混合物在4000r/min离心5min,分离去除不溶性豆渣纤维,得到20kg豆乳提取物;调整ph至9.0后进行140℃热处理8s,将热处理豆乳冷却至50℃~55℃,加入豆乳固形物含量2

‰

中性蛋白酶处理30min;使用hcl调节水解液ph至4.5在4000r/min离心5min,分离去除不溶性物质;加入固形物含量5

‰

蔗糖脂肪酸酯(hlb5)以及10

‰

黄

原胶,搅拌均匀后进行140℃、8s杀菌闪蒸热处理,然后以真空度-0.08mpa浓缩至固形物30%;进风温度175℃,出风温度75℃进行喷雾干燥,得到大豆蛋白发泡复合物产品。按上述方法测定样品在牛奶中的发泡性能。

[0121][0122]

尽管牛奶中的脂肪具有抑制泡沫的作用,本发明制备的发泡粉在牛奶中仍具有一定的起泡能力,并且泡沫稳定性可以维持在90%以上。

[0123]

实施例7

[0124]

按照实施例5相同方法制备发泡粉复合物,蛋糕制作方法:发泡复合物配制成20%溶液,按照下面表中数据添加物料,蛋清打发至细腻成型状态,然后添加白砂糖搅打均匀,继续添加玉米淀粉搅打30s~60s,将搅打物倒入模具中,烘烤(135℃,40min),冷却出膜得到蛋糕。

[0125][0126]

蛋糕口感、组织状态、质构指标测定如下:

[0127][0128]

从实施例7数据并结合图3示例看出,替代比例10%制作的蛋糕比容、中心高度、打发性能与全蛋液蛋糕相比无明显差异,口感、组织状态并未发生改变;替代比例30%时,首先表现出打发性能变差,品尝时能够感受到发泡复合物特有风味。

[0129]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技

术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1